Surmoulage et moulage par insertion

Le surmoulage et le moulage par insertion sont deux types spécifiques de moulage par injection qu'il est important que les concepteurs de pièces connaissent lorsqu'ils planifient leurs projets de fabrication.

Introduction au surmoulage et au moulage par insertion

Le moulage par injection est l'une des méthodes les plus courantes utilisées dans l'industrie manufacturière. Le procédé utilise un moule métallique qui contient une cavité ayant la forme de la pièce à fabriquer. Le plastique fondu est injecté dans le moule, puis éjecté. Cette méthode peut être utilisée pour produire des milliers de pièces identiques pour un seul projet de fabrication. Presque toutes les pièces en plastique de grand volume sont fabriquées par moulage par injection en raison de la facilité de production à grande échelle. En effet, les avantages du moulage par injection comprennent un faible coût par pièce, des temps de cycle réduits, un large choix de matériaux, etc.

Dans cet article, nous examinons de plus près deux types spécifiques de moulage par injection, le surmoulage et le moulage par insertion, ainsi que les aspects importants que les concepteurs de pièces doivent comprendre pour chaque processus.

Qu'est-ce que le surmoulage ?

Le surmoulage - communément appelé "moulage en deux temps" - est un type spécifique de moulage par injection dans lequel une pièce est fabriquée en au moins deux cycles d'injection avec un matériau différent. Le surmoulage utilise un substrat de base sur lequel est collé un matériau TPE ou TPU plus souple. Le substrat de base peut être en plastique ou en métal. Pour les substrats de base en plastique, tout le moulage est effectué dans le même cycle de production car l'élastomère adhère mieux à un substrat chaud et semi-durci.

Le surmoulage utilise un outil spécialisé de moulage par injection de plastique qui contient une cavité pour le substrat et une cavité séparée pour le surmoulage. Le premier cycle d'injection forme le substrat avec une résine de thermoformage, qui remplit l'entrée, le canal et la cavité d'une partie du moule, tandis que la partie surmoulée est bloquée. Une fois la résine de thermoformage refroidie, le moule est tourné et accroché à une buse, une entrée et un canal séparés. Ensuite, la partie restante du moule est remplie d'un élastomère TPE ou TPU, ce qui crée un surmoulage qui adhère au substrat de base.

Qu'est-ce que le moulage par insertion ?

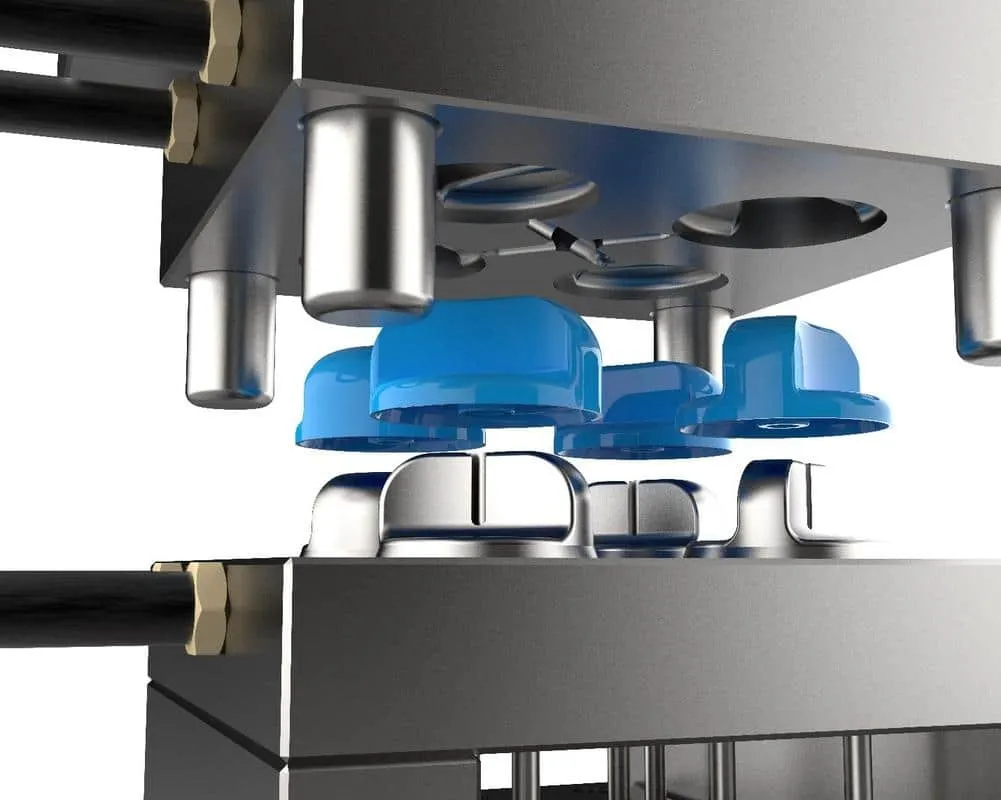

Le moulage par insertion est un autre type spécifique de moulage par injection qui place des composants métalliques dans la cavité d'un moule avant l'injection du plastique. L'insert est placé à l'intérieur du moule manuellement ou à l'aide d'une technologie robotique. Après le placement de l'insert, le moule se ferme et le plastique est moulé par-dessus l'insert, ce qui produit une pièce unique. Le moulage d'inserts est couramment utilisé pour fabriquer des éléments de fixation en métal pour les attaches.

Ces fixations permettent un assemblage et un désassemblage sûrs sans endommager le produit. De plus, les inserts filetés thermofixés sont moulés dans du plastique, ce qui réduit le risque d'endommager le filetage lors de l'installation. Il est important de noter que le moulage d'inserts peut également éliminer la nécessité d'utiliser des fixations, car les pièces métalliques sont incluses dans le moule, ce qui permet de les fixer en un seul élément.

Recommandations pour la conception de surmoulages et de moulages d'insertion

Lorsqu'il s'agit de concevoir un surmoulage ou un moulage par insertion, il y a plusieurs facteurs clés à garder à l'esprit.

Recommandations pour la conception du surmoulage

Le surmoulage n'est généralement pas utilisé pour couvrir la totalité du substrat de base. Le surmoulage est plutôt appliqué par sections, conformément aux recommandations suivantes :

- Vérifier la compatibilité du substrat avec le TPU ou le TPE.

- Utiliser un TPU ou un TPE dont la température de fusion est inférieure à celle du substrat de base.

- Le surmoulage doit être légèrement plus fin que le substrat qui le supporte.

- Le surmoulage doit se situer juste en dessous de la surface du substrat.

- Utilisez des contre-dépouilles et des clavettes pour augmenter le pouvoir de rétention.

Recommandations pour la conception des moules à insérer

Pour le moulage d'inserts, les avantages d'une résistance et d'une polyvalence accrues doivent être contrebalancés par l'importance d'une approche de conception pour la fabrication, qui comprend les éléments suivants

- Contrecarrer le retrait de la résine avec :

- Un matériau de résine à faible taux de rétrécissement

- Matériau de résine renforcé par des charges

- Entourer l'insert de plus de plastique

- Soutenir l'insert avec des nervures et des bossages

- Préchauffez les inserts avant le moulage afin que la résine et l'insert puissent refroidir et se rétracter ensemble.

- Utilisez des inserts avec des surfaces moletées pour un verrouillage optimal.

- Réduisez les contraintes en utilisant des profils arrondis plutôt que des angles vifs.

Collage des matériaux de surmoulage

Le collage entre les couches de résine permet d'éviter la séparation des pièces produites par surmoulage. Ces liaisons doivent être capables de résister aux forces appliquées à la pièce telles que :

- La traction qui pourrait créer une séparation au niveau d'un joint bout à bout.

- le cisaillement dû à une traction parallèle à l'interface collée qui sépare un joint à recouvrement

- le décollement commençant sur un bord et se poursuivant le long d'une interface.

La résistance des liaisons est particulièrement importante lorsque l'un des matériaux est un élastomère, qui est suffisamment souple pour être arraché du substrat. Cette préoccupation concerne à la fois les matériaux thermodurcis et les élastomères thermoplastiques. Les couches se lient de deux façons principales. La première est la liaison chimique entre deux couches de résine. L'autre est le collage mécanique, qui dépend de la géométrie de l'interface. Un collage optimal fait intervenir des éléments clés de la conception de la pièce, de la conception du moule, de la sélection des matériaux et du processus de moulage.

Comme son nom l'indique, la liaison chimique se produit au niveau moléculaire et est dictée par de multiples facteurs. Par exemple, un meilleur mouillage du substrat par le matériau surmoulé injecté permet un contact accru entre les matériaux, et donc une meilleure liaison. Le collage mécanique est utilisé seul ou en combinaison avec le collage chimique. Lorsque la résine surmoulée remplit les trous du substrat, elle se refroidit et se lie au substrat. En outre, le matériau surmoulé peut être enroulé autour du substrat et la surface de l'interface peut être augmentée par des piquets, des rainures, etc. En outre, un substrat poreux offre de petits trous dans lesquels un élastomère peut se remplir pour produire une liaison mécanique.

Capacités de moulage par insertion

Alors que le surmoulage utilise deux tirs séparés pour créer une pièce finale, le moulage par insertion utilise une pièce métallique préformée qui est placée dans un moule. Elle est ensuite surmoulée avec du plastique pour produire une pièce aux propriétés mécaniques et fonctionnelles plus souhaitables. Le moulage par insertion peut être utilisé avec des inserts filetés, qui renforcent la capacité des pièces en plastique à être fixées ensemble. Les manchons et les douilles peuvent également être utilisés pour améliorer la durabilité de la pièce en cas d'accouplement de composants.

Obtenez plusieurs devis pour vos projets en quelques secondes