Usinage CNC - Soustractif

Découvrez ce qu'est le procédé de fabrication l'usinage CNC, comment cela fonctionne et ses usages dans l'industrie.

Quelle est l’histoire de l’usinage CNC ?

En raison des progrès technologiques, il est courant de trouver des machines à commande numérique, ou machine CNC, dans toutes les industries. Les machines CNC sont des dispositifs de fraisage automatisés qui fabriquent des composants industriels sans assistance humaine directe. Elles utilisent des instructions codées qui sont envoyées à un ordinateur, ce qui permet aux usines de confectionner des pièces avec précision et rapidité. La machine CNC s’est grandement développée et complexifiée depuis ses débuts dans les années 1950 en s’adaptant notamment aux technologies numériques.

Les prémices de la machine CNC

Avant l’avènement des machines à commande numérique, la capacité de l’opérateur à fabriquer les pièces était limitée, entraînait de mauvais ajustements ou des pertes, et la productivité de l’ouvrier demeure faible. Il devenait urgent de faire fonctionner la machine automatiquement, ce qui donna lieu aux machines suisses ou aux machines de précision.

Dans les années 1940, les premières machines à commande numérique (CNC) apparaissent. La Parsons Corporation à Traverse City, Michigan, développe un système pour concevoir des gabarits pour les pales d’hélicoptères. Cette machine est considérée comme la première véritable machine CNC, car elle fabrique des biens en introduisant des cartes perforées dans un dispositif. Celui-ci lit et façonne ensuite les pièces sur la base d’informations préprogrammées.

La fraiseuse à commande numérique : une collaboration entre les chercheurs du MIT et Parsons

Pendant la Seconde Guerre mondiale, les chercheurs du MIT (Massachusetts Institute of Technology) commencent des recherches pour créer une machine CNC afin de venir en aide à l’armée de l’air.

En 1949, Parsons s’associe au laboratoire de servomécanismes du MIT pour développer des pales de rotors pour l’aéronautique. Ils développent alors la fraiseuse à commande numérique (CN). Cette fraiseuse CN expérimentale reçoit des instructions par le biais de données sur une bande de papier perforée.

Le 5 mai 1952, le premier modèle de travail d’une fraiseuse à commande numérique à trajectoire continue est présenté pour lequel Parsons dépose une demande de brevet.

Développement du langage APT

L’armée de l’air a ensuite parrainé d’autres recherches. Puis, le groupe d’application informatique du laboratoire, dirigé par Douglas T. Ross, a développé le langage APT (Automatically Programmed Tool Language), un langage de programmation spécial facile à utiliser.

L’invention de l’APT a été un tournant majeur dans l’évolution de la CN, au regard des coûts de programmation. Il a permis de régler définitivement la question de savoir si la CN pouvait ou non être rendue économiquement viable. Le langage APT est devenu la norme américaine pour la programmation des machines-outils NC en 1974, la norme internationale en 1978 et finalement, la norme mondiale aujourd’hui.

La technologie numérique au service de la machine CNC

Dans les années 1960 et 1970, la machine à commande numérique prend forme, notamment grâce à la technologie numérique qui rend l’automatisation des processus de production beaucoup plus efficace.

En 1957, le premier logiciel de FAO (Fabrication Assistée par Ordinateur), un outil de programmation CN appelé PRONTO est créé grâce à la contribution du Dr Patrick Hanratty. Un lien direct est établi entre la CNC et la FAO.

En 1960, la commande numérique directe (DNC) élimine les programmes de perforation de bandes de papier et permet aux programmeurs d’envoyer des fichiers directement de l’ordinateur au contrôleur de la machine-outil.

La machine-outil CNC se développe dans les années 1970 grâce aux ordinateurs devenus plus puissants et à la démocratisation des mini-ordinateurs alors moins coûteux. Ces derniers rendent la CAO (Conception Assistée par Ordinateur) accessible à un plus grand nombre d’utilisateurs. Dans les années 1980, de puissants postes de travail et PC Unix contribuent à la croissance des machines-outils CNC, tout comme la puissance croissante des systèmes de CAO eux-mêmes.

L’évolution de la CAO/FAO a rendu possible le multitâche sur les CNC, améliorant ainsi la productivité à plusieurs niveaux. En 1976 sont introduits les systèmes de CAO/FAO 3D.

Aujourd’hui, de nombreux individus peuvent acheter — et même concevoir — leurs propres machines CNC faites maison. À l’avenir, l’usinage CNC va encore se perfectionner puisque les processus robotisés et automatisés se développent dans presque tous les domaines.

Qu’est-ce que l’usinage CNC ?

L’usinage CNC est un processus de fabrication soustractif qui utilise généralement des commandes informatisées et des machines-outils pour enlever des couches de matériau d’une pièce brute (ou pièce à usiner) et produire une pièce sur mesure. Cette méthode est souvent présentée par opposition aux procédés de fabrication additifs, tels que l’impression 3D, ou aux procédés de fabrication formateurs, comme, par exemple, le moulage par injection de liquide. La nature automatisée de l’usinage CNC permet de produire des pièces simples de haute précision et de grande exactitude, et de réaliser des séries de production uniques et de moyenne envergure, de manière rentable.

Quelles sont les étapes de l’usinage CNC ?

Si le processus d’usinage CNC offre diverses opérations et capacités, les principes fondamentaux du processus restent largement les mêmes. Les étapes principales de l’usinage CNC sont les suivantes :

1. Conception de modèles CAO

Le processus d’usinage CNC commence par la création d’une Conception Assistée par Ordinateur (CAO), 2D vectorielle ou 3D de la pièce solide. Celle-ci peut-être réalisée, soit en interne, soit par une société de service de conception CAO/FAO (Fabrication Assistée par Ordinateur). Les logiciels CAO permettent aux concepteurs et aux fabricants de produire un modèle ou un rendu de leurs pièces. Ils peuvent élaborer leurs produits en suivant des spécifications techniques personnalisées, telles que les dimensions et les géométries.

Une fois la conception CAO terminée, le concepteur l’exporte vers un format de fichier compatible avec la CNC, comme STEP ou IGES.

2. Conversion des fichiers CAO

Le fichier de conception CAO formaté passe par un programme, généralement un FAO, pour extraire la géométrie de la pièce et générer le code de programmation numérique. Cette programmation donnera des ordres à la machine CNC et manipulera l’outillage, afin de produire la pièce conçue sur mesure.

Les machines à commande numérique utilisent, plusieurs langages de programmation, mais le plus connu des langages de programmation CNC demeure le code général ou géométrique, appelé G-code. Celui-ci contrôle à quel moment, à quel endroit et de quelle manière les machines-outils se déplacent. Par exemple, quand mettre en marche ou arrêter, à quelle vitesse se rendre à un point particulier, quels chemins prendre, etc.

Une fois que le programme CNC est généré, l’opérateur le charge sur la machine CNC.

3. Configuration de la machine d'usinage CNC

Avant que l’opérateur n’exécute le programme CNC, il doit préparer l’outil CNC à son fonctionnement. Ces préparatifs comprennent :

- la fixation de la pièce directement dans l’appareil, sur les broches de celle-ci, ou dans ses étaux,

- la fixation de l’outillage nécessaire, comme les forets et les fraises, aux composants appropriés de la machine.

Une fois que la machine est entièrement réglée, l’opérateur peut exécuter le programme CNC.

4. Exécution de l’opération d’usinage CNC

Le programme CNC fait office d’instructions pour la machine CNC : il soumet les commandes de la machine qui dictent les actions et les mouvements de l’outillage à l’ordinateur intégré de la machine, qui exploite et manipule l’outillage. Le lancement du programme incite l’outil CNC à commencer le processus d’usinage CNC, et le programme guide la machine tout au long de l’opération alors qu’elle exécute les opérations nécessaires pour produire une pièce ou un produit sur mesure.

Quels sont les différents procédés d’usinage CNC ?

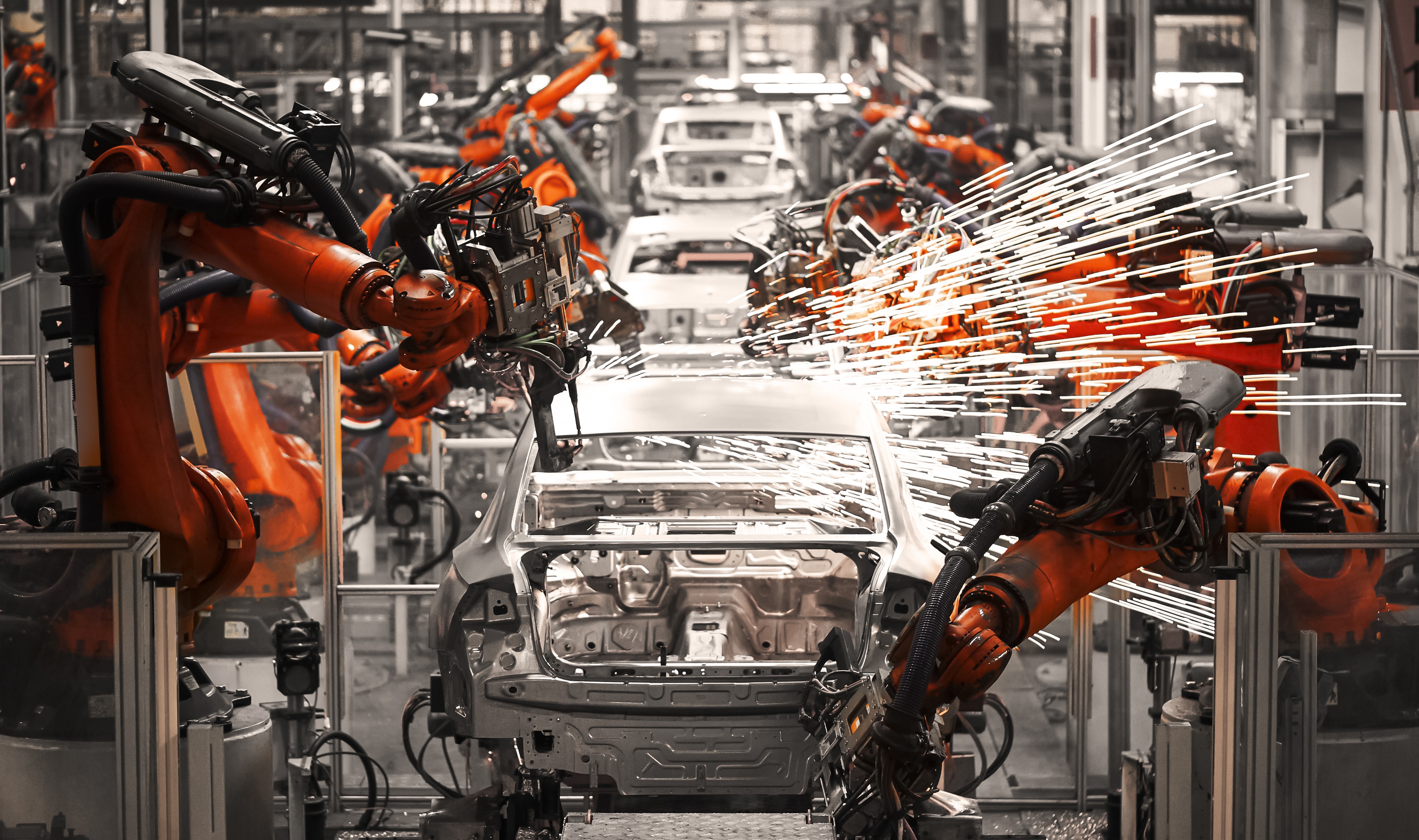

L’usinage CNC est un procédé de fabrication adapté à une grande variété d’industries, notamment l’automobile, l’aérospatiale, la construction. Ce service est capable de fabriquer toute une gamme de produits, tels que des châssis de voiture, du matériel chirurgical, ou encore des moteurs d’avion. Le processus englobe plusieurs méthodes, y compris mécaniques, chimiques, électriques et thermiques, qui permettent d’enlever la matière nécessaire de la pièce pour façonner une pièce ou un produit sur mesure. Voici des exemples d’opérations d’usinage CNC les plus courantes :

Le forage CNC

Dans le cas du forage CNC, la machine CNC fait généralement avancer la mèche rotative perpendiculairement sur le plan de la surface de la pièce. Cette technique permet de produire des trous alignés verticalement. Leur diamètre est égal au diamètre de la mèche utilisée pour le perçage. Les capacités opérationnelles du processus de perçage comprennent le contre-alésage, le fraisage, l’alésage et le taraudage.

Le fraisage CNC

Lors du fraisage CNC, la machine CNC fait avancer la pièce vers l’outil de coupe dans le même sens que la rotation de l’outil. Ce n’est pas le cas du fraisage manuel, où la machine fait avancer la pièce dans le sens opposé à la rotation de l’outil de coupe. Les capacités opérationnelles du processus de fraisage comprennent :

- le fraisage de face : découpe de surfaces plates et peu profondes, de cavités à fond plat dans la pièce,

- le fraisage périphérique : découpe de cavités profondes, telles que des fentes et des filets, dans la pièce.

Le tournage CNC

Dans le tournage CNC, la machine CNC alimente l’outil de coupe dans un mouvement linéaire le long de la surface de la pièce en rotation. Celle-ci enlève de la matière sur la circonférence jusqu’à ce que le diamètre souhaité soit atteint. Cette technique permet de façonner des pièces cylindriques avec des caractéristiques externes et internes, telles que des fentes, des cônes et des filetages. Les capacités opérationnelles du processus de tournage comprennent l’alésage, le surfaçage, le rainurage et le filetage.

L’usinage par électroérosion (EDM)

L’usinage par électroérosion (EDM) est un procédé qui consiste à mouler des pièces de forme particulière avec des étincelles électriques. Dans ce cas, des décharges de courant se produisent entre deux électrodes, ce qui permet de retirer des sections d’une pièce donnée.

Lorsque l’espace entre les électrodes devient plus petit, le champ électrique s’intensifie et se rend donc plus fort que le diélectrique. Cela engendre le passage d’un courant entre les deux électrodes. Par conséquent, chaque électrode enlève des parties d’une pièce.

Dans un processus appelé « rinçage », un diélectrique liquide apparaît lorsque le courant entre les deux électrodes s’est arrêté. Celui-ci entraîne alors les débris de chaque pièce finie.

Quel matériau choisir pour l’usinage CNC ?

Le processus d’usinage CNC convient à une variété de matériaux d’ingénierie, notamment le métal, le plastique et les composites. Le choix du matériau optimal à appliquer pour une fabrication CNC dépend largement de ses propriétés et de ses spécificités.

Quelles sont les spécificités des différents matériaux CNC ?

L’usinage CNC permet de produire des pièces à partir de presque tous les métaux ou plastiques. Les propriétés des matériaux qui présentent un intérêt sont :

- la résistance mécanique : exprimée par la limite d’élasticité à la traction,

- l’usinabilité : la facilité d’usinage influe sur le prix des CNC,

- le coût du matériau,

- la dureté : principalement pour les métaux,

- la résistance à la température : principalement pour les plastiques.

Les métaux CNC

Les applications qui exigent une grande solidité, dureté et résistance thermique exploitent les métaux, ou plutôt alliages métalliques.

- L’aluminium est employé pour créer des pièces métalliques et des prototypes sur mesure.

- L’acier inoxydable peut être facilement soudé, usiné et poli.

- L’acier doux, ou acier à faible teneur en carbone, est utilisé pour la confection de pièces de machines, de gabarits et de montages.

- L’acier allié contient d’autres éléments d’alliage en plus du carbone, ce qui permet d’améliorer la dureté, la ténacité, la fatigue et la résistance à l’usure.

- L’acier à outils est avantageux pour les outils de fabrication tels que des matrices, des estampes et des moules.

- Le laiton est idéal pour les applications qui nécessitent un faible frottement, ainsi qu’en architecture pour concevoir des pièces d’aspect doré à des fins esthétiques.

Les plastiques CNC

Les plastiques sont des matériaux légers aux propriétés physiques très variées, souvent utilisés pour leur résistance chimique et leurs propriétés d’isolation électrique.

- L’ABS est souvent employé pour la fabrication de prototypes avant la production en série par moulage par injection.

- Le nylon, ou polyamide (PA) est exploité la plupart du temps pour des applications techniques, en raison de ses excellentes propriétés mécaniques, de sa robustesse face aux chocs et de sa grande résistance aux produits chimiques et à l’abrasion.

- Le polycarbonate est généralement optiquement transparent, ce qui le rend idéal pour un large éventail d’applications, notamment les dispositifs fluidiques ou les vitrages automobiles.

- Le POM (Delrin) est le matériau de prédilection choisi par l’usinage CNC, quand les pièces nécessitent :

- une grande précision,

- une grande rigidité,

- un faible frottement,

- une excellente stabilité dimensionnelle à des températures élevées,

- une très faible absorption d’eau.

- Le PTFE (téflon) possède une résistance à des températures de fonctionnement supérieures à 200 °C et constitue ainsi un isolant électrique exceptionnel.

- Le polyéthylène haute densité (PEHD) est adapté à une utilisation en extérieur et à la tuyauterie.

- Le PEEK est principalement utilisé pour remplacer des pièces métalliques en raison de son rapport résistance/poids élevé. Des grades médicaux sont également disponibles, ce qui fait que le PEEK convient aussi aux applications biomédicales.

Les matériaux composites CNC

Les composites, en termes simples, sont de multiples matériaux ayant des caractéristiques physiques et chimiques différentes qui s’associent pour créer un produit plus résistant, plus léger ou parfois plus souple.

L’un des composites les plus connus sur le marché est le plastique renforcé. Aujourd’hui, dans la plupart des produits, le plastique est utilisé sous une forme pure comme dans les jouets et les bouteilles d’eau. Cependant, il peut être renforcé avec des fibres provenant d’autres matériaux. Cette technique permet de fabriquer certains des composites les plus résistants, les plus légers et les plus polyvalents à ce jour.

Une utilisation courante des composites consiste à renforcer un matériau plus pur avec une fibre d’un autre matériau pur ou d’un matériau composite. Le plus souvent, des fibres de carbone ou de graphite seront ajoutées à un composite. Les fibres de carbone sont conductrices, présentent une remarquable combinaison de module élevé et de résistance à la traction, ont un CTE (coefficient de dilatation thermique) très faible (légèrement négatif) et offrent une bonne résistance aux températures hautes. Ces caractéristiques font du carbone une excellente fibre pour une variété d’entreprises et une fusion facile avec de multiples matériaux.

En plus du carbone, la fibre de verre est un matériau de renforcement de la fibre assez courant. La fibre de verre n’est pas aussi robuste ou rigide que les fibres de carbone, mais elle possède des spécificités qui la rendent souhaitable dans de nombreux usages. La fibre de verre est non conductrice (c’est-à-dire un isolant) et elle est généralement invisible pour la plupart des types de transmissions. Cela en fait un bon choix pour les applications électriques ou de radiodiffusion.

Les résines sont une partie importante des composites. Elles sont les matrices qui maintiennent les matériaux séparés ensemble sans qu’ils soient complètement fusionnés en un seul matériau pur.

Quelles industries exploitent les machines CNC ?

L’usinage CNC créé des pièces complexes requises dans diverses industries. Sa capacité à concevoir avec précision, à l’aide d’un ordinateur, pousse de nombreuses entreprises à rechercher l’usinage CNC pour leurs opérations. Tout, du domaine médical au transport et plus encore, repose sur l’usinage de pièces. Grâce aux progrès technologiques, ce procédé permet de réaliser des conceptions personnalisées plus complexes que les autres méthodes de production.

L’industrie aéronautique et spatiale

L’usinage CNC est largement exploité dans l’industrie aérospatiale, qui exige souvent des tolérances élevées, des géométries complexes et l’utilisation de matériaux qui ne se prêtent pas facilement à d’autres méthodes de fabrication.

Les matériaux composites sont populaires dans ce secteur en raison de leur légèreté, non seulement pour lancer des fusées dans l’espace, mais aussi pour créer de nombreux avions modernes.

En décembre 2009, Boeing a piloté le 787 Dreamliner pour la première fois dont l’un des principaux atouts était son faible poids. Sa structure est composée à 50 % de matériaux composites. Depuis juin 2013, Airbus effectue des essais en vol sur l’A350XWB. Parmi la longue liste de ses nouvelles caractéristiques, Airbus utilise 53 % de matériaux composites. Exploiter des composites a engendré deux grands bénéfices pour l’entreprise. Non seulement elle a économisé de l’argent sur le carburant et les panneaux, mais elle a également restreint les émissions de combustibles fossiles. La société a écourté la durée de ses vols, répondant ainsi à l’objectif de l’ACARE (Advisory Council for Aviation Research and Innovation) qui était de réduire de 50 % le CO2, de 50 % le bruit perçu et de 80 % les NOx.

L’industrie médicale

L’industrie médicale s’appuie sur des produits personnalisés pour répondre aux nombreux besoins de ses patients. Cependant, de multiples dispositifs utilisés dans le secteur médical sont jetables, afin de protéger les patients contre les maladies infectieuses. Les installations des entreprises de ce secteur demandent de la précision, de la rapidité et des volumes importants.

Grâce à l’usinage CNC, un large éventail de pièces peut être créé. Celles-ci correspondent aux divers matériaux et dispositifs nécessaires au domaine médical. Il peut s’agir, par exemple, d’implants, d’orthèses, de machines IRM, d’instruments médicaux, etc.

Galen Robotics est un développeur californien de technologies médicales qui propose de nouvelles solutions pour la chirurgie non invasive. Pour créer une technologie qui stabilise les mains d’un chirurgien lors d’opérations délicates et précises du nez, de la gorge ou des oreilles, la start-up a exploité l’usinage CNC. Cette dernière est parvenue à construire un robot à l’aide de diverses pièces, allant des supports de capteurs aux boîtiers d’effecteurs terminaux. Ce modèle de fabrication CNC a fourni le mélange de pièces, à faible volume, indispensable à la construction de ce prototype, à un coût et un délai compétitif.

L’industrie du transport

Alors que l’industrie aérospatiale a besoin d’engins performants en termes de vitesse, le secteur des transports recherche des composants durables et robustes. Ces qualités sont nécessaires pour acheminer les marchandises à travers le pays.

Les machines CNC peuvent créer des pièces à partir de plusieurs types de matériaux, tout, des freins aux pièces de moteur, et même les outils. Dans les trains à grande vitesse, les vitesses élevées exercent une pression supplémentaire sur les véhicules, ce qui exige une précision encore plus grande dans l’ajustement des pièces utilisées sur les wagons et le moteur.

L’Industrie pétrolière et gazière

Pour fabriquer les grandes machines utilisées dans les raffineries et sur les plateformes de forage, l’industrie pétrochimique a besoin de pièces bien usinées qui s’emboîtent avec précision. Sans un ajustement parfait, une soupape peut fuir, un piston peut ne pas créer de pression ou un cylindre peut ne pas se remplir.

Contrairement à d’autres installations, les appareils de forage se trouvent dans des zones isolées. Si un composant ne fonctionne pas comme il le devrait, son remplacement ou sa réparation pourrait entraîner une interruption de la production de plusieurs jours. Les plateformes doivent produire des pièces optimisées et prêtes à l’emploi. Celles-ci résistent au brouillard salin provenant de la mer, à la poussière du désert ou encore à la neige des plaines du nord.

L’industrie militaire et de la défense

Tout comme l’industrie pétrochimique, le secteur de la défense utilise des pièces qui doivent être suffisamment robustes pour résister aux environnements les plus difficiles. En outre, les produits militaires doivent respecter les réglementations gouvernementales.

L’armée englobe tellement de secteurs que les produits et pièces créés pour la défense peuvent ressembler à ceux fabriqués pour d’autres industries, comme l’aviation, les transports, l’électronique, la marine, le médical et autres. Plus spécifique au secteur, l’usinage CNC permet de concevoir des goupilles, des douilles, des composants d’artillerie, de missile ou encore d’avion de chasse.

L’armée fait partie des industries disposant de machines CNC mises à jour régulièrement, de manière à ce qu’elle puisse disposer des dernières technologies, et ainsi fournir la meilleure protection du territoire.

L’industrie électronique

L’industrie électronique a besoin de l’usinage CNC pour créer de petits composants. Certains mêmes nécessitent une précision laser pour atteindre la finesse requise, jusqu’à 10 micromètres.

La plupart des appareils électroniques que nous connaissons aujourd’hui sont fabriqués par l’usinage CNC. C’est le cas des boîtiers électroniques personnalisés et des circuits imprimés à l’intérieur de ces appareils, ainsi que des smartphones et des tablettes. L’usinage CNC est particulièrement avantageux pour les circuits imprimés. En effet, ce modèle de fabrication n’a pas besoin d’exploiter des produits chimiques, qui nécessitent d’autres processus de fabrication.

Le boîtier de l’ordinateur portable Apple MacBook est réalisé avec un fraisage CNC, à partir d’une seule pièce d’aluminium. Cette méthode lui confère la rigidité et les performances d’un matériau monobloc solide. Cette pièce essentielle du matériel Apple fait partie de la chaîne de production depuis 2008.

L’industrie maritime

L’industrie marine a besoin que la plupart de ses composants soient résistants à l’eau, car ils seront exposés soit directement à l’eau, soit à un environnement humide. Les dispositifs électriques requièrent un boîtier pour empêcher l’eau de les endommager. De plus, les navires de mer doivent résister aux effets corrosifs de l’eau salée.

L’industrie maritime a également besoin d’une portabilité totale de tout ce qui se trouve à bord des navires. Les composants utilisés dans les appareils doivent durer et résister à l’usure, car aucune réparation est possible tant que le navire n’a pas rejoint à nouveau la terre ferme.

Le Naval Group, un groupe industriel français, spécialisé dans l’industrie navale de défense et les énergies marines renouvelables, a exploité le modèle de fabrication CNC pour créer un anti-torpilleur en 2019. L’idée est de générer des signaux acoustiques sur 360 degrés pour que les navires et sous-marins soient protégés des torpilles. L’usinage CNC a permis de concevoir des pièces très précises, assemblées en systèmes mécaniques complexes.

Quel est le marché actuel de l’usinage CNC ?

Le marché mondial des machines CNC était évalué à 67,78 milliards de dollars en 2019. Les progrès croissants des technologies de production ont permis de réduire le temps nécessaire à la fabrication et de concevoir des composants avec une meilleure finition. Les outils récents ne requièrent aucun opérateur pour surveiller constamment le fonctionnement des machines, ce qui limite le travail manuel, et permet à l’entreprise de réaliser des économies. Les usines de production de masse ont de plus en plus adopté et développé les solutions CNC, en raison de leur capacité à confectionner des pièces de haute précision. Ainsi, le marché de l’usinage CNC est en croissance en raison des demandes toujours plus nombreuses des industries telles que l’automobile, l’aérospatiale et la défense.

Aperçu global du marché CNC

Les fabricants se concentrent de plus en plus sur les tendances technologiques actuelles dans l’usinage CNC afin d’améliorer la connectivité des machines avec les opérateurs et d’accroître la flexibilité de l’atelier. L’évolution de l’Internet des Objets (IoT) et des techniques liées au Machine Learning a entraîné l’introduction de nouvelles fonctionnalités. Par exemple, il est désormais possible qu’une application notifie l’état d’une machine aux opérateurs sur leurs smartphones ou PC. En outre, ces procédés modernes, utilisés dans les machines CNC, réduisent le temps nécessaire à la confection des pièces et limitent les risques d’erreurs.

Quelle est la place de l’usinage CNC sur le marché mondial ?

L’industrie des machines-outils est fragmentée et de nombreux acteurs occupent une position importante sur le marché mondial. Parmi les principaux acteurs, citons Bosch Rexroth AG (Allemagne), DMG Mori Co., Ltd. (Japon), Fagor Automation (États-Unis) et Okuma Corporation (Japon).

Les intervenants adoptent différentes initiatives stratégiques telles que les fusions et acquisitions, les partenariats et les collaborations pour les technologies et le développement de nouveaux produits. Par exemple, en 2016, FANUC, leader mondial en fabrication de robots industriels, a annoncé une collaboration avec Cisco, Rockwell Automation et Preferred Networks (PFN). L’objectif est de développer et déployer conjointement le système FANUC Intelligent Edge Link and Drive (FIELD).

La plateforme FIELD fournit des analyses qui optimisent la production manufacturière en se connectant à des machines CNC, des robots, des périphériques et des capteurs.

Les entreprises travaillent ensemble pour mettre en place des systèmes pour les grands constructeurs automobiles. Les clients qui les ont aujourd’hui adoptés constatent une diminution des temps d’arrêt et une plus grande économie de coûts.

Quelles régions du monde exploitent l’usinage CNC ?

L’Asie Pacifique domine le marché des machines à commande numérique. En 2018, la région en détenait la plus grande part, soit environ 40 %, à l’échelle mondiale. Cette place de leader peut être attribuée à l’adoption accrue des outils CNC dans des pays comme l’Inde, la Chine et le Japon. Les principaux fabricants, tels que Okuma Corporation, Yamazaki Mazak Corporation et DMG Mori Co, Ltd. sont basés dans ces pays. La Chine jouit d’une double importance en tant que fournisseur et utilisateur de machines CNC. Elle représente environ 10 % de leur production mondiale, pour une valeur d’environ 6 milliards de dollars en 2018.

En 2016, la Chine a lancé un plan appelé « Made in China 2025 » pour entamer la tendance des usines intelligentes. Il s’agit d’une stratégie industrielle qui vise à faire du pays le premier fournisseur de biens manufacturés de haute qualité et innovants à l’échelle internationale et nationale. En outre, le marché indien connaît lui aussi une croissance dans le secteur des machines CNC.

En Europe, de nombreuses entreprises adoptent de plus en plus la technologie CNC pour atteindre des niveaux de précision plus élevés et limiter les coûts liés au gaspillage de matériaux. Elles ont conçu de nouveaux outils de fraisage qui offrent une plus grande souplesse et la possibilité d’effectuer plusieurs opérations avec le même appareil. Les sociétés ont ainsi pu réduire leurs besoins en espace au sol et opérer avec moins de main-d’œuvre sur le lieu de travail.

L’amélioration de l’efficacité, la rapidité des opérations et la précision offerte par les industries métallurgiques, telles que l’automobile et l’industrie manufacturière, sont les moteurs de ce marché régional. L’Allemagne est un leader mondial dans le secteur de la fabrication et détient une part prédominante dans les productions et l’utilisation des machines CNC européennes.

Les États-Unis semblent stagner ces dernières années. Les sources d’énergies renouvelables telles que les plaques solaires, les éoliennes et les centrales hybrides ont pris une importance majeure en raison des préoccupations liées au réchauffement de la planète et à l’épuisement des ressources naturelles conventionnelles. En outre, la dépendance à l’égard de l’automatisation à grande échelle oblige le secteur de l’électricité à déployer massivement des machines CNC dans toute la région.

Quelles industries exploitent le plus l’usinage CNC ?

Les secteurs principaux qui exploitent les machines CNC sont ceux de l’automobile, de l’aérospatiale et de la défense, de l’énergie, des équipements de construction et de l’industrie. Ils ont généralement besoin de composants qui exigent des niveaux de précision très élevés et une bonne qualité de finition de surface.

Quels sont les défis actuels du marché CNC ?

Les coûts associés à l’achat et à l’installation des produits agissent comme un défi à l’adoption du marché.

En outre, pour faire fonctionner les outils à commande numérique, une formation et des compétences appropriées sont requises de la part du machiniste pour effectuer les tâches souhaitées.

Pour conserver la finition de surface et la précision des pièces, les fabricants doivent souscrire à des plans de maintenance réguliers.

Par ailleurs, la production à faible teneur en carbone ou consommation d’énergie et de ressources devient de plus en plus importante pour l’industrie manufacturière moderne.

Quelles sont les tendances de l’usinage CNC ?

Le marché de l’usinage CNC était évalué à 67,78 milliards de dollars en 2019. Il devrait atteindre 103,43 milliards de dollars en 2025, grâce à la demande toujours plus forte des secteurs de l’automobile, de l’industrie et de l’énergie. Trois grandes tendances se dégagent :

1. L’automatisation des usines

L’intégration d’ordinateurs dans la fabrication CNC a décuplé la vitesse et la précision des équipements. Aujourd’hui, tout, du fraisage au tournage, en passant par le tour et la découpe de précision, sont réalisées par usinage CNC afin de maximiser les économies.

En effet, un marché très concurrentiel a obligé les acteurs à se concentrer sur des techniques efficaces. Cette demande est en hausse, car les machines CNC actuelles réduisent le temps de production et minimisent l’erreur humaine.

Ainsi, la fabrication automatisée est une demande croissante, notamment des secteurs industriels et automobiles.

Les principales entreprises investissent dans des activités de R&D pour améliorer la conception des outils, de manière à ce qu’ils puissent effectuer à eux seuls de multiples opérations, améliorant ainsi la productivité de l’usine.

Par exemple, en 2018, Hurco Companies, Inc. a investi 4,7 millions de dollars dans un programme de R&D pour améliorer significativement des produits et en développer de nouveaux. La plateforme du système FIELD a permis de connecter des machines CNC, des robots, des périphériques et des capteurs pour fournir des analyses en vue de l’optimisation des processus de fabrication. De telles initiatives devraient stimuler la croissance du marché au cours des huit prochaines années.

2. Les nouvelles technologies

L’industrie automobile adopte des technologies telles que l’IoT, l’Intelligence Artificielle, le Machine Learning et la robotique, entre autres, qui répondront aux besoins des utilisateurs, dont la demande explose déjà dans le monde entier.

L’Europe devrait connaître une croissance considérable, notamment grâce à la présence d’une vaste base d’entreprises automobiles qui devrait en être le moteur. Sur la base de l’industrie verticale, le segment automobile enregistre le TCAC le plus élevé, soit 7,9 %, au cours de la période de prévision. En outre, la présence de fabricants de machines haut de gamme et de développeurs de technologies de pointe, tels que Datron AG, Dr Johannes Heidenahain GmbH et Sandvik AB, devrait propulser la croissance dans les années à venir.

En mai 2018, Bonsai, la start-up AI, et Siemens ont déployé une Intelligence Artificielle sur une machine dans un environnement de test. Pour la première fois, le Deep Learning a été appliqué avec succès à l’autocalibrage de machines CNC. Ce modèle a permis d’autocalibrer l’outil 30 fois plus vite qu’un opérateur humain expert.

L’usinage CNC va continuer de se moderniser. L’intégration de l’impression 3D dans les machines CNC devrait offrir une meilleure capacité multimatériaux, avec un faible gaspillage de ressources. La réalité virtuelle et augmentée rendra la fabrication encore plus immersive. Les fournisseurs de services d’usinage peuvent personnaliser les moindres détails de la conception d’un produit afin d’en maximiser l’utilisation.

3. La production d’énergies renouvelables

Les préoccupations croissantes concernant le réchauffement climatique et l’épuisement des réserves d’énergie conduisent les entreprises à se tourner vers une énergie 100 % renouvelable. L’usinage CNC jouera le rôle d’aide à la construction de systèmes qui exploitent des sources d’énergie alternatives telles que l’énergie solaire et hydraulique. Les machines CNC jouent un grand rôle dans la production d’électricité, car ce processus nécessite une automatisation à grande échelle. Ainsi, ces préoccupations favorisent la croissance de ce marché.

En 2018, Flow Power, un détaillant d’énergie commerciale australien, signe avec ANCA, un leader du marché des machines et systèmes CNC. Cet accord, l’un des premiers de ce type en Australie, utilise l’énergie renouvelable du parc éolien d’Ararat pour permettre à ANCA un accès direct à l’énergie à long terme et aux prix de gros. Cette énergie renouvelable peut être utilisée en temps réel pour compenser la consommation d’électricité du réseau, ce qui permet aux entreprises d’économiser des milliers de dollars en frais d’électricité et de réduire les émissions globales.

Obtenez plusieurs devis pour vos projets en quelques secondes