Fabrication composite

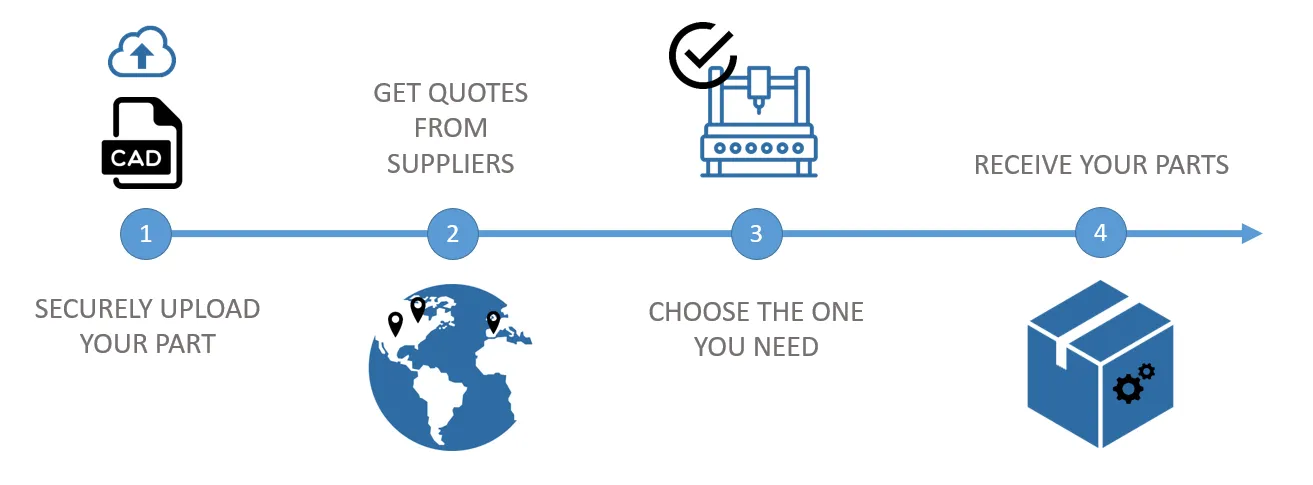

Téléchargez votre design, obtenez votre devis de fabrication composite, choisissez votre fabricant et recevez vos pièces !

PAIEMENTS SÉCURISÉS

Avec des cartes bancaires ou des bons de commandes

![]()

![]()

![]()

![]()

![]()

IP PROTEGE

Avec nous, vos données sont confidentielles et sécurisées. Utilisez votre propre accord de confidentialité.

DEVIS INSTANTANE

Pour l'impression 3D et l'usinage CNC

Fabrication composite avec 3DEXPERIENCE Make

Du contreplaqué aux ailes d'avion, les composites sont présents dans toute la société moderne et sont de plus en plus utilisés à la place des matériaux traditionnels comme le bois et le métal.

Depuis des millénaires, l'homme combine différents matériaux pour créer un objet plus durable, plus souple et plus performant que ses composants.

La fabrication de matériaux composites remonte à la fabrication ancienne de briques, lorsque de la paille était ajoutée à l'argile ou à la boue humide pour accélérer le temps de séchage et obtenir une brique finie plus solide. Les barres d'armature métalliques dans les structures en béton remplissent à peu près la même fonction. Le béton, le deuxième matériau le plus utilisé au monde après l'eau, est lui-même un composite de pierres et de ciment.

La principale raison de fabriquer des matériaux composites est d'améliorer la résistance, comme dans les exemples ci-dessus, mais ce n'est pas la seule. Par exemple, un matériau composite peut être moins cher, plus léger, résistant à l'eau et à la chaleur, plus rigide, conducteur d'électricité ou une combinaison des deux.

Les composites modernes ont été conçus pour répondre à un besoin spécifique et sont couramment utilisés dans des secteurs tels que l'aérospatiale, l'automobile, la défense, la marine, les appareils médicaux et les équipements sportifs.

Parmi les exemples courants, citons le bois d'ingénierie, la fibre de carbone, la fibre de verre, les plastiques renforcés de fibres et les céramiques avancées. La liste des composites ne cesse de s'allonger, car les chercheurs expérimentent différentes combinaisons de matériaux et développent de nouvelles variétés, de nouveaux procédés et de nouvelles applications.

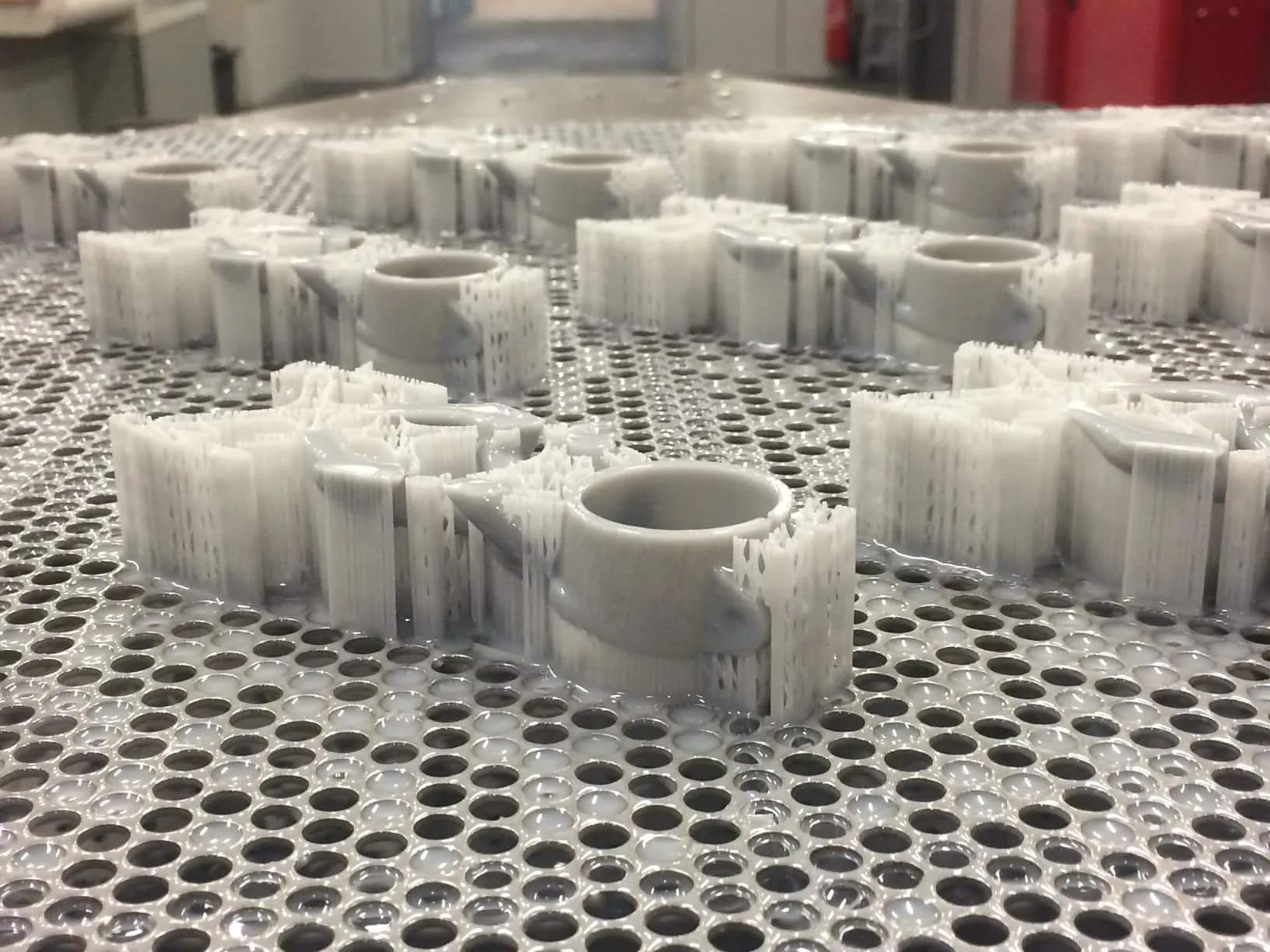

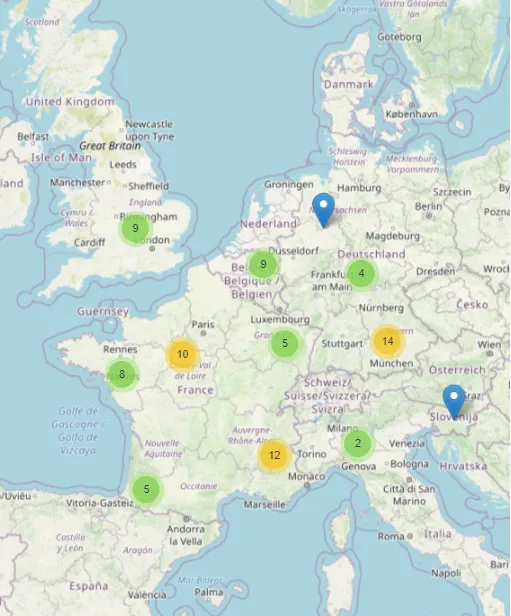

Sur 3DEXPERIENCE Make, nous proposons des options de fabrication de composites à travers plusieurs processus tels que l'impression 3D, l'usinage CNC, la découpe laser et le moulage par injection. 3DEXPERIENCE Make est une plateforme de fabrication à la demande, qui met en relation des concepteurs ou des ingénieurs avec des prestataires de services industriels. Nos fournisseurs de services sont principalement basés en Amérique du Nord (Etats-Unis et Canada) et en Europe (Royaume-Uni, France, Pays-Bas, Allemagne etc...).

Grâce à notre puissant algorithme, vous pouvez obtenir en quelques secondes des devis pour votre projet composite auprès de dizaines de prestataires de fabrication.

Notre réseau de fabricants de produits composites

Etats-Unis d'Amérique

Canada

Royaume-Uni

France

Allemagne

Pays-Bas

et bien d'autres encore...

Service de fabrication à la demande : comment ça marche ?

Matériaux composites disponibles auprès de nos prestataires de services

Matériaux composites pour les procédés d'impression 3D

- Fibre de verre en plastique

- Plastique Kevlar

- ABS fibre de carbone

- Gypse

- PA chargé fibre de verre

- PA aluminium

- PA fibre de carbone

- Plastique et fibre de carbone

- PLA bois

- PLA cuivre

- Fibres plastique

- Verre plastique

Matériaux composites pour les procédés d'usinage

- PC fibre de verre

- PA chargé de fibre de Verre

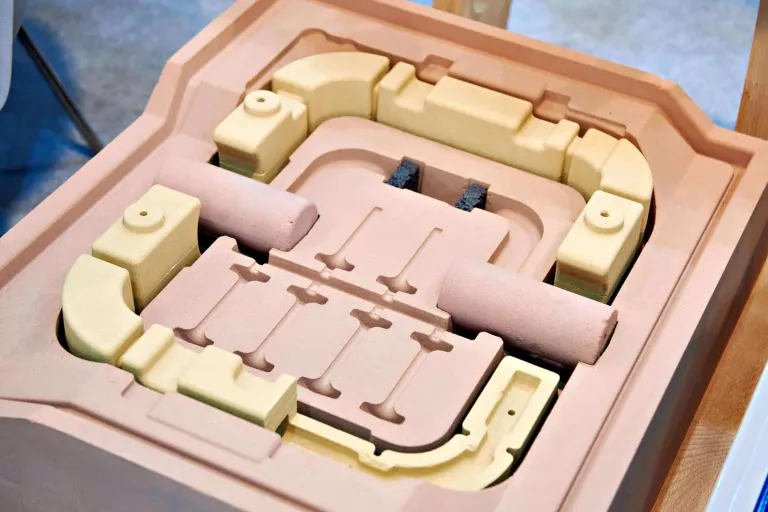

Matériaux composites pour les processus de découpe, de moulage et de formage

- PA chargé de Fibre de Verre

Quels sont les procédés de fabrication composite disponibles dans 3DEXPERIENCE Make ?

Impression 3D - Procédé additif

FDM, SLS, MJF, BJ, SLA...

Découpe

Découpe Laser, Découpe Découpe au jet d'eau, Découpe par lame

Usinage CNC - Soustratif

Fraisage, tournage et électroérosion

Formage

Tôlerie, extrusion, formage, emboutissage

Des fonctionnalités pour vous aider

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

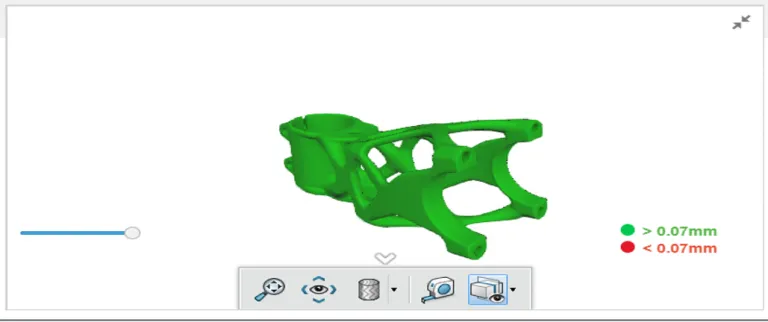

Check & Repair

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

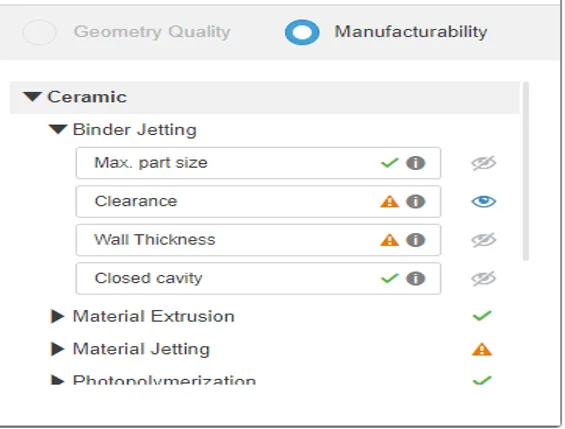

Contrôle de la fabricabilité

Cette fonctionnalité est disponible uniquement pour le service d'impression 3D. Elle vous aide à vérifier la fabricabilité de votre pièce, en fonction des matériaux et du processus.

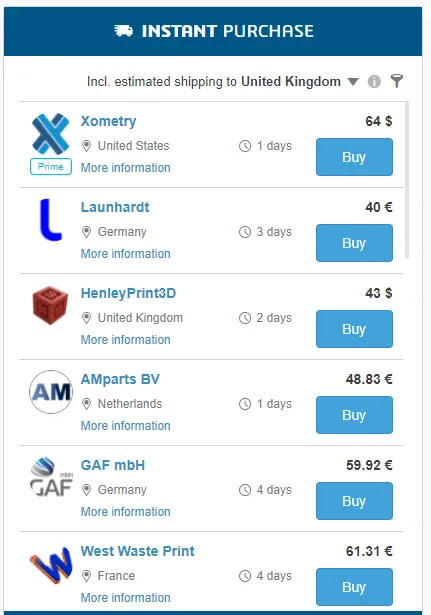

Moteur de devis instantanés

Recevez en quelques secondes plusieurs devis grâce à notre moteur de devis instantané.

Focus sur les matériaux composites pour l'impression 3D

Certains fabricants d'imprimantes 3D ont tendance à développer leurs propres matériaux composites, avec une marque spécifique.

L'alumide est un mélange de polyamide et d'une très faible quantité de poudre d'aluminium grise. Le frittage laser est la technique utilisée pour créer des modèles complexes, conceptuels, fonctionnels ou en série, qui sont solides et relativement rigides. Les modèles fabriqués en alumide peuvent également absorber de petits impacts et résister à une certaine pression dans des conditions de flexion. C'est un matériau idéal pour les concepteurs débutants qui recherchent un prix abordable, une liberté de conception maximale et de plus grandes capacités d'impression. En outre, il offre une plus grande rigidité que le polyamide seul et présente un aspect aluminium. La surface est légèrement poreuse avec un aspect sableux et granuleux et peut être finie dans son état mat gris naturel ou teintée avec un assortiment de couleurs.

Le nylon renforcé en fibres permet d'imprimer en 3D des pièces d'ingénierie aussi solides que l'aluminium au prix du plastique. Il est spécifiquement conçu avec la résistance de l'aluminium et possède un rapport résistance/poids plus élevé que l'aluminium 6061-T6, tout en étant jusqu'à 27 fois plus rigide, et 24 fois plus résistant que l'ABS. Le nylon renforcé de fibres permet aux utilisateurs d'optimiser leurs pièces de production imprimées et personnalisées, en particulier les prototypes et les tests fonctionnels, les pièces structurelles, les gabarits, les montages et l'outillage, tout en se concentrant sur la résistance, la rigidité, le poids et la résistance à la température. Il ne convient pas pour les petites pièces au design complexe.

Le grès polychrome produit des modèles et des sculptures photoréalistes en couleur et convient particulièrement bien aux modèles architecturaux, aux sculptures réalistes, aux cadeaux et aux souvenirs, ainsi qu'aux beaux-arts. Essentiellement, il est fabriqué à partir de gypse et incorpore une texture colorée à la surface. La fragilité du matériau limite son application en tant que pièces fonctionnelles ou pièces au design complexe. Ce matériau en grès est parfois appelé multicolore.

FAQ Fabrication composite

Découvrez nos autres matériaux

Métal

Aluminium, Nickel, Inox, Acier, Titane, etc...

Plastique

ABS, POM(Acetal/Deltin), PEEK, PTFE, HDPE, PEI, PC, PP, etc...

Cire

Support de cire, UV Curvable, etc...

Sable

Obtenez plusieurs devis pour vos projets en quelques secondes