Moulage par injection en ligne

3DEXPERIENCE Make Moulage par injection en ligne | Comparez des devis provenant de plusieurs fabricants.

PAIEMENTS SÉCURISÉS

Avec des cartes bancaires ou des bons de commandes

![]()

![]()

![]()

![]()

![]()

IP PROTEGE

Avec nous, vos données sont confidentielles et sécurisées. Utilisez votre propre accord de confidentialité.

DEVIS INSTANTANE

Pour l'impression 3D et l'usinage CNC

Moulage par injection en ligne avec 3DEXPERIENCE Make

3DEXPERIENCE Make est une plateforme de fabrication à la demande, qui met en relation des concepteurs ou des ingénieurs avec des prestataires de services industriels de moulage par injection en ligne. Nos fournisseurs de services sont principalement basés en Amérique du Nord et en Europe. Le service de moulage par injection est aujourd'hui utilisé pour les petites séries, ou les grandes séries.

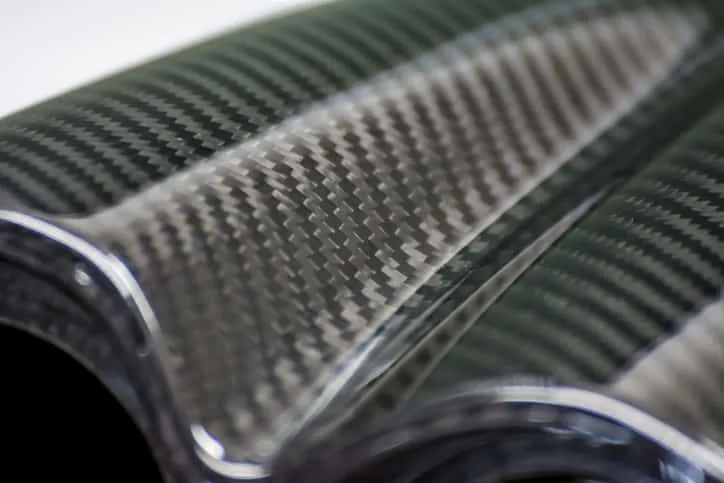

Notre réseau de prestataires de services d'injection propose des centaines de matériaux pour votre projet, en plastique (ABS, PC, PA, PVC, PEI, HDPE, LDPE, PEEK, PA, PC, POM, PP, PS, TPE, TPU, etc...), en métal (acier inoxydable, aluminium, etc...) ou en composite (PA, verre, etc...), et des procédés de moulage par injection, moulage par soufflage et moulage sous vide.

Quels procédés de moulage par injection offre 3DEXPERIENCE Make ?

Moulage par coulée

Moulage par soufflage

Moulage sous vide

Découvrez comment la 3DEXPERIENCE Marketplace dynamise votre processus, de la conception à la fabrication

Vous êtes entre de bonnes mains. Des milliers de grandes entreprises de tous les secteurs utilisent nos solutions.

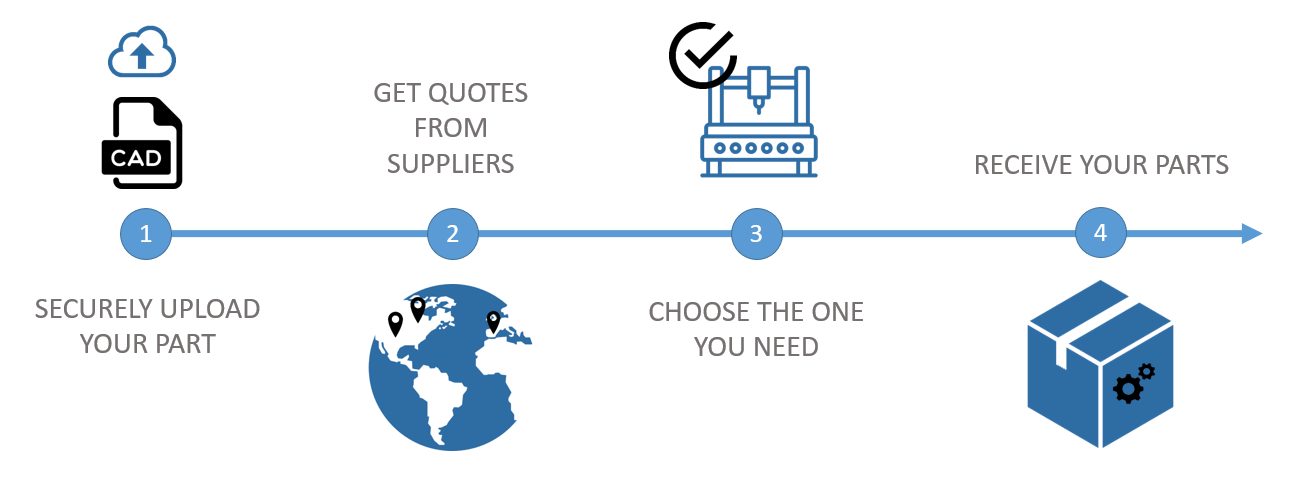

Moulage par injection en ligne, comment cela marche ?

Matériaux disponibles auprès de nos services de moulage par injection en ligne

Métal

Acier inoxydable, Aluminium...

Composite

Verre PA...

Plastique

ABS, ABS PC, HDPE, LDPE, PA, PC, PEEK, PEI, POM, PP, PS, PVC, TPE, TPU...

Des fonctionnalités pour vous aider

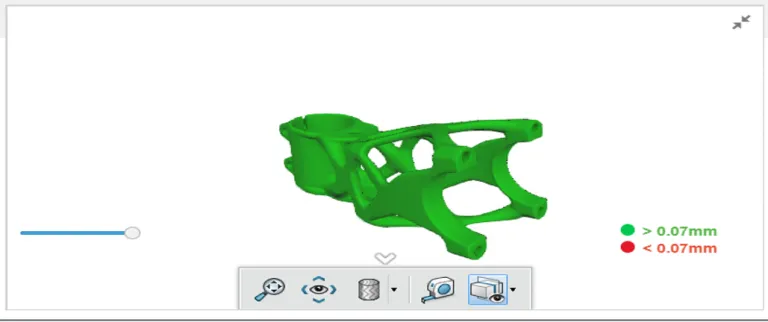

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

Check & Repair

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

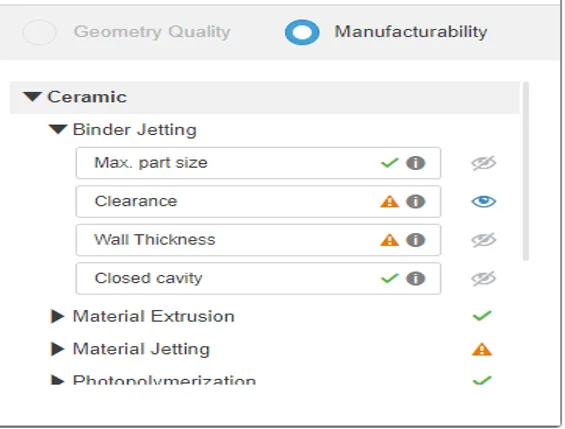

Contrôle de la fabricabilité

Cette fonctionnalité est disponible uniquement pour le service d'impression 3D. Elle vous aide à vérifier la fabricabilité de votre pièce, en fonction des matériaux et du processus.

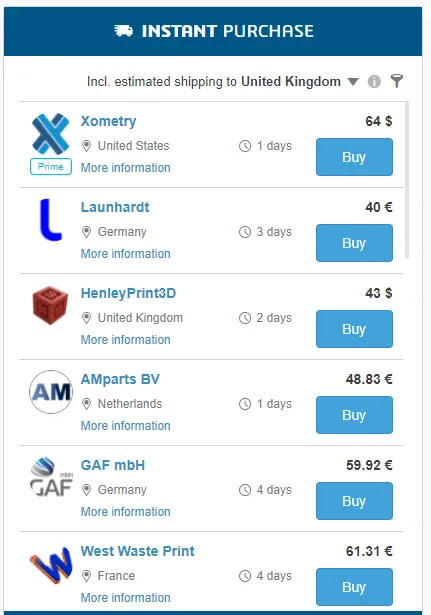

Moteur de devis instantanés

Recevez en quelques secondes plusieurs devis grâce à notre moteur de devis instantané.

Le moulage par injection, c'est quoi ?

Le moulage par injection, c'est quoi ?

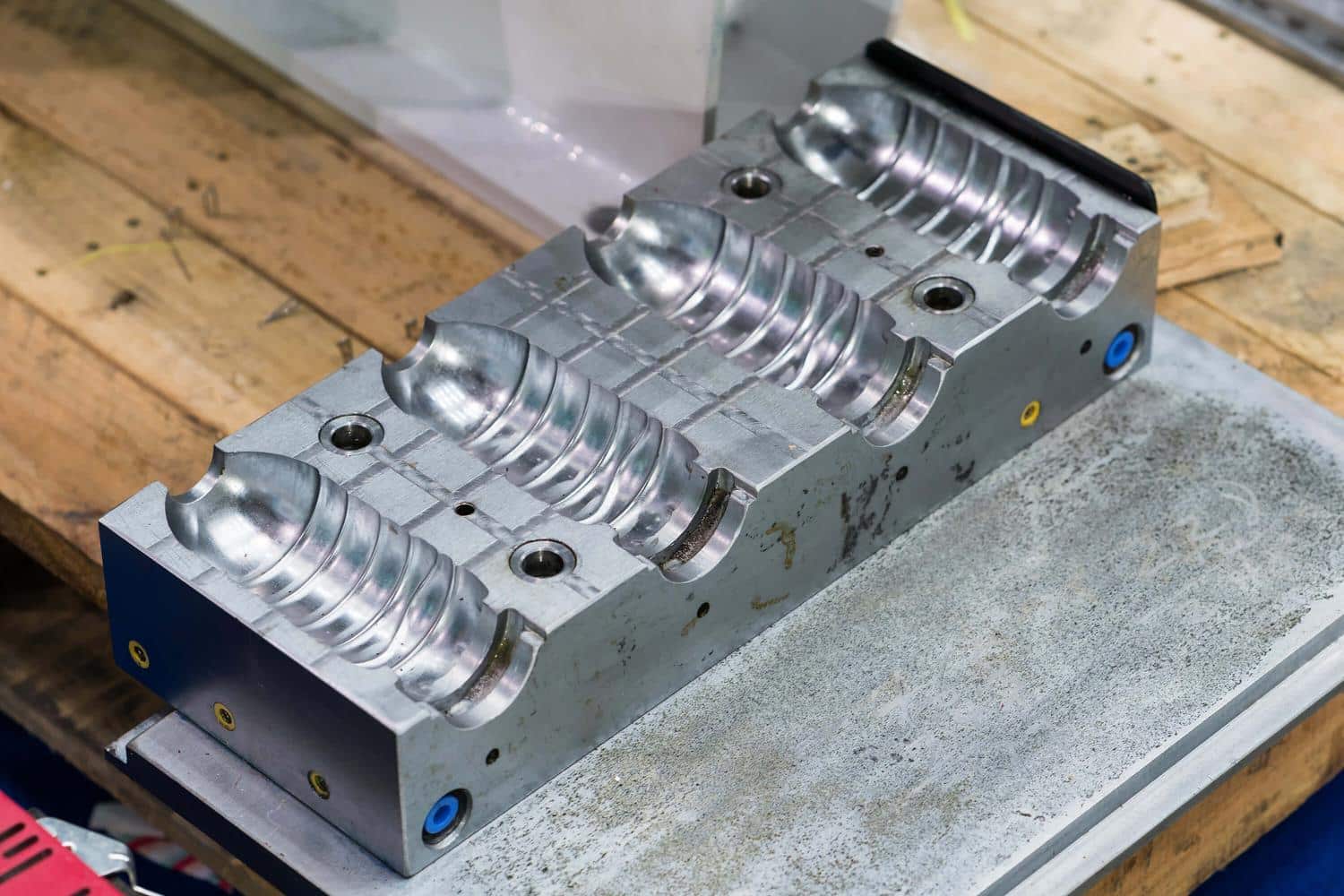

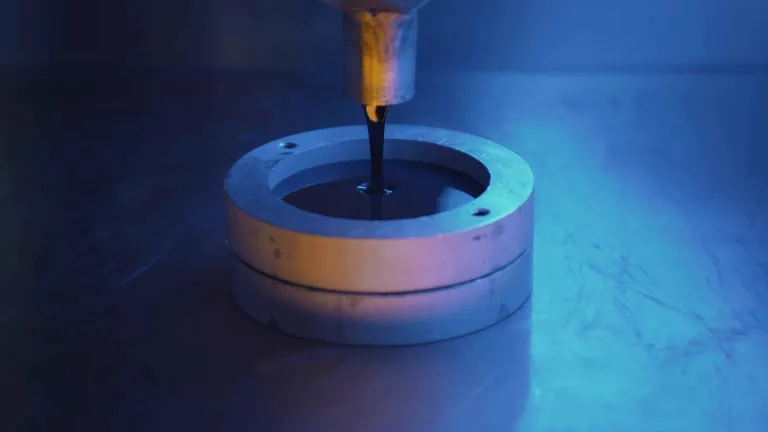

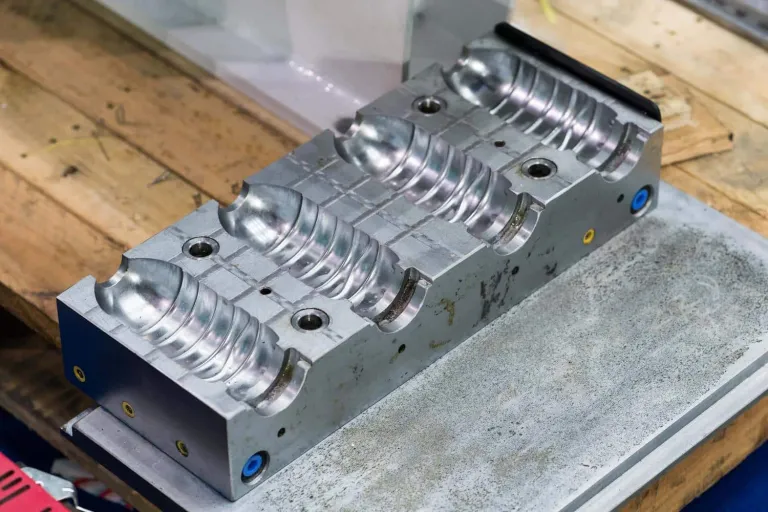

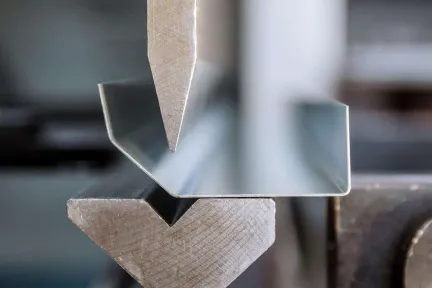

Le moulage est un procédé de fabrication caractérisé par la formation d'un liquide ou d'une matière première malléable à l'aide d'un cadre fixe, appelé moule ou matrice. En général, le moule est un réceptacle creux, très souvent en métal, dans lequel est déversé du plastique liquide, du métal, de la céramique ou du verre. Dans la plupart des cas, le moule est un dérivé du motif ou du modèle initial de l'objet final. Il a pour but principal de reproduire plusieurs copies identiques du produit final. La configuration finale s'obtient lorsque le liquide à l'intérieur du moule se refroidit et durcit. Il est alors facile de retirer l'objet à l'aide d'un agent démoulant ou de broches d'éjection.

Nous sommes entourés d'objets ordinaires et complexes qui ont été fabriqués en suivant ce procédé de moulage. Le moulage existe depuis des millénaires. Il s'avère que son utilisation remonte à l'âge du bronze où les pierres étaient utilisées comme moule pour fabriquer des pointes de lances.

Les procédés de moulage modernes comprennent le moulage par injection de plastique, le moulage avec du caoutchouc de silicone liquide (LSR), le surmoulage et le moulage d'insert. Les prototypes et les pièces d'utilisation finale personnalisés suivent le processus de moulage par injection de plastique. Ce processus standard évite l'utilisation des lignes incorporées de chauffe ou de refroidissement à l'intérieur des moules afin que les mouleurs, également appelés techniciens de moulage, puissent surveiller de près la pression de remplissage, l'esthétique et la qualité générale de la pièce.

- Le caoutchouc de silicone liquide (LSR) est un matériau extrêmement flexible considéré comme un polymère thermodurcissable, c'est à dire que son état moulé est immuable et ne peut pas être de nouveau fondu comme c'est le cas pour un thermoplastique. Un outil spécifique de moulage LSR conçu par usinage CNC fournit différentes options de finition de surface pour la pièce LSR finale.

- Le surmoulage permet à une seule pièce de contenir plusieurs matériaux. Une fois que la pièce de substrat est totalement moulée, il faut installer les outils de surmoulage sur la presse. Puis la pièce est placée manuellement dans le moule pour être surmoulée à l'aide d'un matériau thermoplastique ou en caoutchouc de silicone liquide. Le moulage d'insert est similaire au surmoulage mais se sert généralement d'une pièce de substrat métallique préformée qui le surmoule avec du plastique pour obtenir la pièce finale.

Comment réduire le coût du moulage par injection ?

Le moulage par injection et le service de moulage par injection ont acquis une popularité mondiale. À l'échelle mondiale, le marché des plastiques moulés par injection était évalué à environ 265,1 milliards de dollars américains en 2020. L'industrie du moulage par injection des plastiques devrait connaître une croissance étonnante de 4,6 % chaque année de 2021 à 2028. De nombreux facteurs déterminants fixent le prix du marché des produits moulés par injection. Cette dépense du marché est fixée par les coûts des :

- des matières premières

- coûts de construction/équipement

- la main-d'œuvre

Selon la complexité du processus et du produit final, ces chiffres peuvent se traduire par un processus de fabrication de plastiques moulés par injection coûteux. Continuez votre lecture pour suivre les conseils de Dassault Systèmes pour réduire les coûts sans sacrifier la qualité du produit final.

Conseil 1 : éliminez les contre-dépouilles

Le premier conseil pour réduire le coût du moulage par injection est d'éliminer les contre-dépouilles dans la conception lorsque cela est possible. Les contre-dépouilles ont tendance à maintenir le produit accroché dans le moule, empêchant une éjection correcte. Ces accrocs peuvent entraîner des pertes de produits sur toute la chaîne de fabrication. Ces conceptions plus complexes entraînent des coûts de conception et des processus de moulage plus élevés. Dans le monde du moulage par injection, la complexité et la difficulté se traduisent généralement par des coûts plus élevés. La meilleure solution consiste à éliminer les contre-dépouilles. Mais, si l'élimination n'est pas possible, choisissez l'une des solutions suivantes pour rendre votre conception de contre-dépouille plus facile à mouler par injection :

- Concevez des obturateurs coulissants pour créer des mécanismes de crochets et de clips. Ces obturateurs sont également connus sous le nom d'obturateurs télescopiques et sont généralement utilisés pour relier deux moitiés de moule.

- Remplacez les contre-dépouilles par des bump-offs, au lieu d'une came à action latérale. Cela implique l'usinage d'un insert afin de pouvoir appliquer la contre-dépouille, et la zone peut être boulonnée au moule où une poche correspond aux dimensions de l'insert.

- Concevez la contre-dépouille autour d'un plan de joint pour qu'elle croise les entretoises. Vous pouvez même faire un zigzag avec le plan de joint pour couper les caractéristiques.

Conseil n° 2 : cavité centrale

Le produit peut-il avoir un centre creux ? Si c'est le cas, il nécessitera moins de temps de fabrication et sera plus léger à distribuer. La méthode optimale pour concevoir une pièce moulée par injection afin de réduire les coûts est d'usiner l'outil autour de la forme de la cavité, pour un noyau creux. Il en résultera une conception moins complexe qui facilitera l'écoulement du matériau pendant le processus de moulage par injection, réduisant ainsi les coûts.

Conseil 3 : Cosmétique

L'expression "Essayez avant d'acheter" peut s'appliquer à de nombreuses industries, y compris le moulage par injection. Les professionnels de 3DEXPERIENCE Make proposent une technologie de maquette cosmétique permettant de créer un produit visuel en 3D avant de passer au processus de fabrication complet. Cette possibilité de construire un produit avant de passer à la production de masse peut se traduire par de nombreuses économies.

Essayez de simplifier votre conception d'un point de vue visuel. Cherchez à réduire les caractéristiques de conception inutiles qui n'apportent aucune valeur structurelle. Les caractéristiques gravées ou gaufrées, les finitions, les textures et autres caractéristiques similaires augmentent les coûts d'outillage, de configuration et d'efficacité du processus de production. Il est toujours sage de se concentrer sur la qualité et la valeur pour vos clients plutôt que sur un design tape-à-l'œil et différenciateur. Une règle empirique consiste à se concentrer d'abord sur la conception de la qualité et non sur l'esthétique. Ensuite, si les budgets le permettent, des caractéristiques de conception extraordinaires peuvent être ajoutées, améliorant ainsi l'esthétique générale.

Conseil 4 : Analyse de la moulabilité/DFM

La conception pour la fabrication (DFM) est une technique d'analyse qui peut s'avérer payante pour un large éventail de procédés de fabrication, dont le moulage par injection. La DFM permet au personnel de la conception technique et de l'ingénierie de fabrication de se réunir et d'optimiser une pièce des deux points de vue. Cet alignement, dans la phase de conception, est crucial pour garantir une pièce ou un assemblage qui soit non seulement fabricable mais aussi rentable. En consultant les experts en moulage par injection lors de la conception d'une pièce destinée à être moulée par injection, vous vous assurez que vos pièces suivent les processus de fabrication les plus simples possibles. Les experts en moulage par injection peuvent également être en mesure de fournir des conseils sur la sélection des matériaux, le tolérancement et les opérations de finition.

L'analyse des modes de défaillance et de leurs effets ou FMEA est un outil couramment utilisé dans le cadre du processus DFM. L'AMDE est spécifiquement une excellente méthode pour évaluer les risques, identifier et traiter les problèmes et examiner la fabricabilité. Dans le cadre de l'AMDE, il est possible de vérifier, de documenter et de déterminer des actions correctives pour les modes de défaillance potentiels avant même qu'une pièce n'entre dans le processus de fabrication.

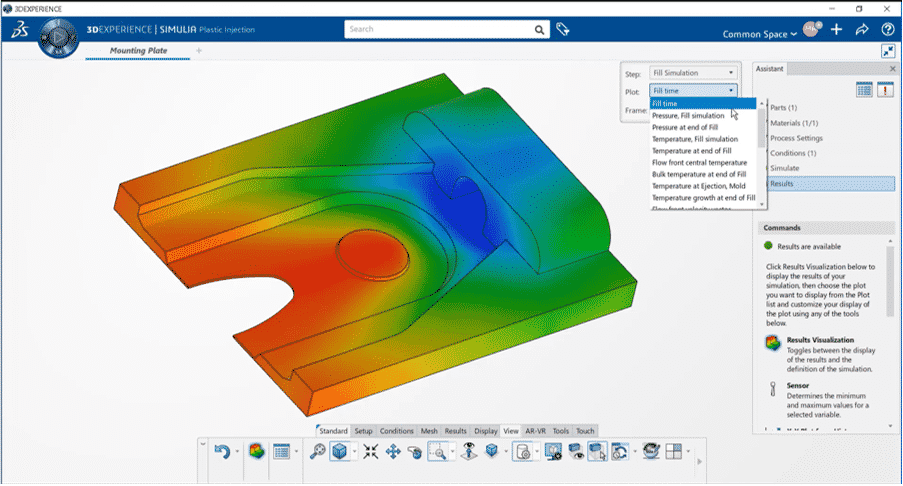

Pour une approche d'analyse plus logicielle, les ingénieurs font souvent appel à des logiciels de simulation pour voir le processus de moulage par injection prendre vie et recevoir des informations en retour sur les caractéristiques clés du processus de moulage. Dans le cadre de la plate-forme My3DEXPERIENCE de Dassault Systèmes, le rôle d'ingénieur en injection plastique vous permet d'optimiser de manière transparente la conception de toute pièce en plastique moulée par injection. Vous partez de SOLIDWORKS et vous vous connectez facilement à la plate-forme 3DEXPERIENCE. Sélectionnez ensuite le rôle d'ingénieur en injection plastique pour évaluer les phases de déformation, de remplissage, d'emballage et de refroidissement du moule du processus de moulage par injection. Cette fonction intégrée d'analyse de la moulabilité permet aux ingénieurs produits d'évaluer les modes de défaillance potentiels tels que les pièges à air, les marques d'enfoncement, les tirs courts ou les lignes de soudure. Les circuits d'alimentation et les conceptions de circuits de refroidissement peuvent être évalués et optimisés. Une modification de la conception peut être rapidement effectuée dans SOLIDWORKS, puis l'analyse peut être relancée de manière simplifiée.

Conseil 5 : Service de moulage par injection à la demande pour réduire les coûts

Le service de moulage par injection à la demande peut réduire les coûts en réduisant simplement les déchets de matériaux en vrac ou de produits finis. Le moule initial a été créé, il ne reste plus qu'à fabriquer la quantité/le volume de produit final requis pour la demande du marché. Le coût du moulage par injection peut être considérablement réduit en traitant l'offre uniquement lorsque la demande est requise. S'assurer que chaque produit moulé par injection a la demande pour être vendu avant de commencer le traitement, garantit le rendement le plus élevé à partir de déchets minimisés ou de produits qui ont été surproduits. C'est ici que les coûts de main-d'œuvre seront pris en compte. Il est facile de comparer les coûts de main-d'œuvre nécessaires pour faire fonctionner un processus de fabrication à pleine production, par rapport à une demi-production avec le même nombre d'employés.

Avec le service de moulage par injection en ligne 3DEXPERIENCE Make de Dassault Systèmes, vous êtes connecté sans effort à des dizaines de fabricants experts en moulage par injection pour des services à la demande, d'un simple clic. Nous sommes fiers d'offrir une vaste gamme de sous-processus, notamment le moulage, le moulage par soufflage et le moulage sous vide. En outre, vous pouvez choisir parmi des matériaux tels que le métal, les composites et les plastiques.

Conseil 6 : Optimisez la taille de vos pièces

Plus la taille de la pièce est grande, plus il faudra de produit en vrac pour fabriquer un produit moulé par injection. Pour s'en convaincre, il suffit de comparer la quantité de matériau nécessaire à la fabrication d'un objet à la quantité de matériau nécessaire à la fabrication d'une pièce deux fois plus grande. Il en résultera des coûts de matériaux en vrac deux fois plus élevés pour le produit qui est deux fois plus grand. Cette technique de réduction des coûts est simple : recherchez les zones de la conception où une réduction de taille peut être tolérée et réduisez la taille. Remarque : assurez-vous toujours que votre conception répond aux exigences structurelles et de qualité avant de réduire la taille d'un élément.

Découvrez nos autres services de fabrication

Obtenez plusieurs devis pour vos projets en quelques secondes