Fabrication plastique

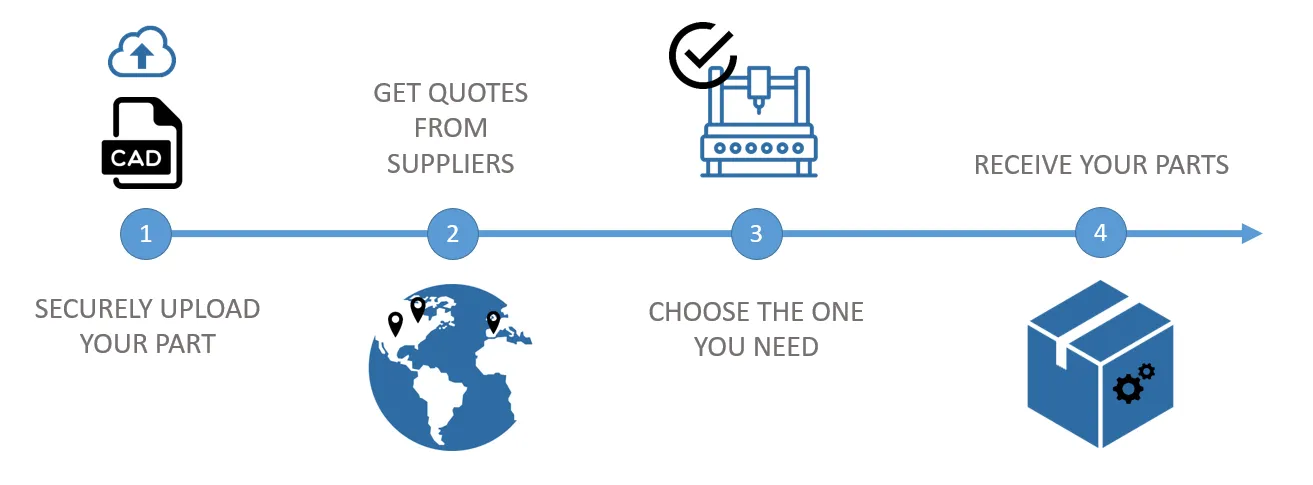

Téléchargez votre design, obtenez votre devis de fabrication plastique, choisissez votre fabricant et recevez vos pièces !

PAIEMENTS SÉCURISÉS

Avec des cartes bancaires ou des bons de commandes

![]()

![]()

![]()

![]()

![]()

IP PROTEGE

Avec nous, vos données sont confidentielles et sécurisées. Utilisez votre propre accord de confidentialité.

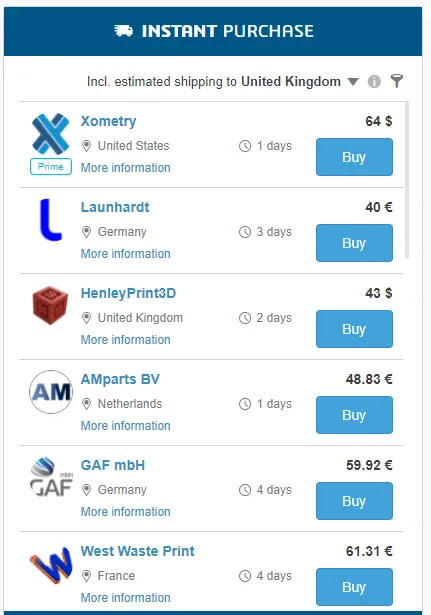

DEVIS INSTANTANE

Pour l'impression 3D et l'usinage CNC

Plastic manufacturing with 3DEXPERIENCE Make

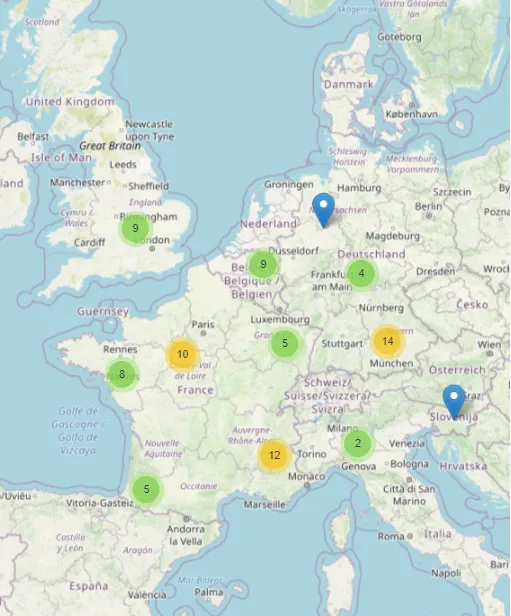

3DEXPERIENCE Make est une plateforme de fabrication à la demande, qui met en relation des designers et des ingénieurs avec des prestataires de services de fabrication industrielle de plastique. Nos fournisseurs de services sont principalement basés en Amérique du Nord (Etats-Unis et Canada) et en Europe (Royaume-Uni, France, Pays-Bas, Allemagne etc...). Nous offrons des options de fabrication de plastique à travers de multiples processus tels que l'impression 3D, l'usinage CNC, la découpe laser et le moulage par injection.

La fabrication plastique est bien adaptée à la création de maquette ou de prototype grâce au coût plus faible du plastique par rapport aux autres matériaux.

Grâce à notre puissant algorithme, vous pouvez obtenir en quelques secondes un devis pour votre projet de fabrication de plastique auprès de dizaines de fournisseurs de ce secteur.

Notre réseau de fournisseurs de services de fabrication de plastique gère des projets dans des secteurs variés tels que l'aérospatiale et la défense, les services aux entreprises, la construction, les biens de consommation et la vente au détail, l'énergie et les matériaux, la haute technologie, la maison et le style de vie, les équipements industriels, les sciences de la vie et la santé, la marine et l'offshore, ou le transport et la mobilité.

Notre réseau de prestataires de services propose des dizaines de matières plastiques pour votre projet. Elles peuvent être classées en Acryliques, Polyesters, Silicones, Polyuréthanes, Plastiques halogénés et quelques matières plastiques génériques que nous proposons incluent PA12, ABS, PLA, PET etc...

Découvrez comment la 3DEXPERIENCE Marketplace dynamise votre processus, de la conception à la fabrication

Vous êtes entre de bonnes mains. Des milliers de grandes entreprises de tous les secteurs utilisent nos solutions.

Notre réseau de fabricants de produits en plastique

États-Unis

Canada

Royaume-Uni

France

Allemagne

Pays-Bas

et bien d'autres encore...

Service de fabrication à la demande : comment ça marche ?

Matières plastiques disponibles chez nos prestataires de services

Matériaux plastiques pour les procédés d'impression 3D

- ABS

- PLA

- PET

- TPU

- ASA

- PEI

- PC

- UV CURABLE

- PA

- PP

Matières plastiques pour la fabrication de moules

- ABS

- ABS PC

- HDPE

- LDPE

- PA

- PC

- PEEK

- PEI

- POM

- PP

- PS

- PVC

- TPE

- TPU

Matières plastiques pour l'usinage CNC

- ABS

- POM (acétal/delrin

- PEEK

- PFTE

- HDPE

- PEI

- PC

- PP

Quels sont les procédés de fabrication de plastique disponibles dans 3DEXPERIENCE Make ?

Des fonctionnalités pour vous aider

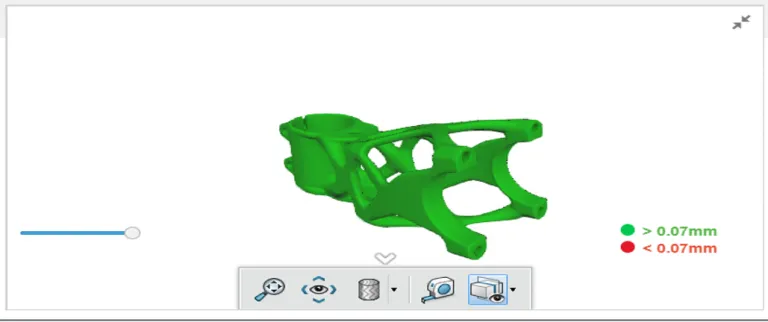

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

Check & Repair

Check & repair ou Geometry check est une fonction qui vous aide à comprendre les problèmes de géométrie de votre pièce et à les réparer directement et en ligne.

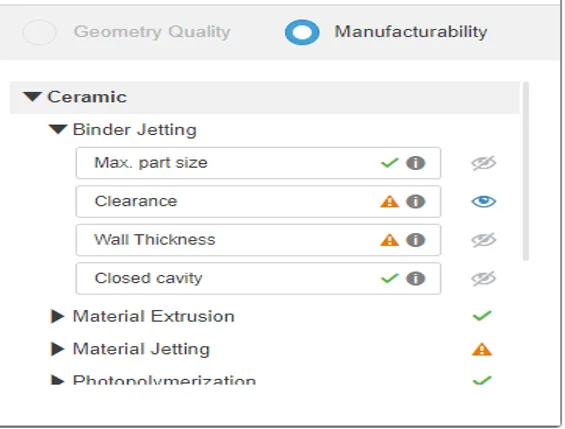

Contrôle de la fabricabilité

Cette fonctionnalité est disponible uniquement pour le service d'impression 3D. Elle vous aide à vérifier la fabricabilité de votre pièce, en fonction des matériaux et du processus.

Moteur de devis instantanés

Recevez en quelques secondes plusieurs devis grâce à notre moteur de devis instantané.

Qu'est-ce que la fabrication de plastique ?

Qu'est-ce que la fabrication plastique ?

Le plastique est un matériau constitué d'un large éventail de composés organiques synthétiques ou semi-synthétiques qui sont malléables et peuvent donc être moulés en objets solides. La plasticité est la propriété générale de tous les matériaux qui implique une déformation permanente sans rupture. Le nom des polymères est dérivé de leurs propriétés flexibles et plastiques.

Les plastiques sont généralement des polymères organiques de masse moléculaire élevée, mais ils contiennent souvent d'autres substances. Ils sont généralement synthétiques et le plus souvent dérivés de produits pétrochimiques. Toutefois, l'attention portée aujourd'hui à l'environnement a conduit à ce qu'un nombre croissant de plastiques soient dérivés de matières renouvelables telles que l'acide polylactique issu du maïs ou les matières cellulosiques issues des linters de coton.

Grâce à leur coût relativement faible, leur facilité de fabrication, leur polyvalence et leur imperméabilité à l'eau, les plastiques ont été adoptés dans une gamme importante et sans cesse croissante de produits. On les retrouve dans des produits aussi simples que des trombones ou aussi complexes que des avions.

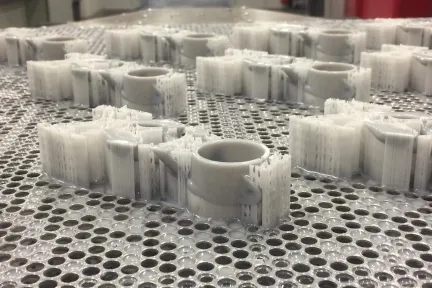

Une grande source de matières plastiques diverses est disponible à travers un large éventail de procédés de fabrication tels que l'impression 3D, l'usinage CNC, le moulage de polymères, le moulage par rotation, le formage sous vide, le moulage par injection, l'extrusion et le moulage par soufflage. L'impression 3D est l'un des domaines de fabrication les plus récents et les plus intéressants. Alors que de nouvelles applications de l'impression 3D sont découvertes presque quotidiennement, un large éventail d'objets en plastique a déjà été produit à l'aide du processus d'impression 3D. Ces objets se retrouvent dans les laboratoires de prototypage, les jouets, les boîtes de vitesse mécaniques, les prothèses médicales, et bien d'autres encore.

Les plastiques sont généralement classés en fonction de la structure chimique de l'épine dorsale et des chaînes latérales du polymère ; certains groupes importants de ces classifications incluent : Acryliques, Polyesters, Silicones, Polyuréthanes, Plastiques halogénés.

Questions que les gens posent sur la fabrication du plastique

Qu'est-ce que le plastique ?

Le plastique est le nom donné à une vaste collection de matériaux qui peuvent être moulés dans une liste toujours plus longue de formes, de couleurs et de tailles.

Nous sommes entourés de produits entièrement en plastique, ou contenant des composants en plastique. Il peut s'agir d'objets simples, comme des trombones, ou de prouesses techniques complexes, comme des satellites spatiaux.

Le plastique a acquis cette popularité grâce à son coût relativement faible, sa polyvalence, sa facilité de travail, sa durabilité, son aptitude au moulage et sa résistance à l'eau.

Les plastiques sont constitués d'un large éventail de composés organiques synthétiques ou semi-synthétiques, dont l'élément principal est constitué de longues chaînes de molécules appelées polymères. Ces polymères confèrent au plastique la force et la flexibilité nécessaires pour être transformé en objets solides.

Quels sont les types de plastique les plus courants ?

Les scientifiques et les ingénieurs chimistes ont passé les 100 dernières années à développer une large gamme de plastiques différents. Ceux-ci sont généralement regroupés en fonction de la structure chimique de leur polymère primaire.

Parmi les groupes les plus importants, citons

- Acryliques

- Polyesters

- Silicones

- Polyuréthanes

- Plastiques halogénés

Les plastiques les plus fréquemment utilisés sont :

L'acrylonitrile butadiène styrène (ABS) - les applications comprennent les boîtiers extérieurs de protection pour les équipements électroniques et électriques, les composants de garniture automobile, les briques LEGO et les tuyaux et raccords de tuyauterie. Il est également largement utilisé comme matériau pour l'impression 3D (voir Quelles sont les matières plastiques utilisées dans l'impression 3D ?)

Polyamide (PA) - existe à la fois à l'état naturel, par exemple dans la laine et la soie, et à l'état synthétique sous forme de nylons. Les applications comprennent les fibres textiles, les poils de brosse à dents, les tubes, les lignes de pêche et les pièces de machine à faible résistance.

Polycarbonates (PC) - un matériau résistant utilisé pour fabriquer des disques compacts, des lunettes, des boucliers anti-émeute, des fenêtres de sécurité, des feux de signalisation et des lentilles.

Polyester (PES) - très utilisé dans les industries de l'habillement et du textile.

Polyéthylène (PE) - le plastique le plus courant, principalement utilisé dans le secteur de l'emballage pour les sacs, les films et les conteneurs. Parfois appelé polyéthylène pour certaines applications.

Polyéthylène haute densité (PEHD) - Souvent utilisé dans les bouteilles moulées, les caisses, le bois de construction en plastique et la tuyauterie.

Polyéthylène basse densité (PEBD) - largement utilisé dans les meubles d'extérieur, les carreaux de sol, les rideaux de douche et les emballages à clapet.

Polyéthylène téréphtalate (PET) - le polymère polyester thermoplastique le plus courant, dont les applications comprennent les fibres de vêtements et les récipients pour liquides et aliments.

Le polypropylène (PP) - ses applications comprennent les composants automobiles, l'emballage, l'étiquetage, les textiles, la papeterie, les récipients réutilisables et les billets de banque en polymère.

Le polystyrène (PS) - utilisé pour fabriquer des cacahuètes d'emballage en mousse, des récipients alimentaires et de la vaisselle jetable.

Polystyrène à haut impact (HIPS) - couramment utilisé pour fabriquer des jouets, des doublures de réfrigérateurs, des emballages alimentaires et des gobelets de distributeurs automatiques.

Polyuréthane (PUR et PU) - le plastique le plus courant dans l'industrie automobile. Parmi les autres utilisations, citons les mousses de rembourrage, les formes d'isolation thermique, les revêtements de surface et les rouleaux d'impression.

Chlorure de polyvinyle (PVC) - les applications courantes du PVC rigide (RPVC) comprennent les tuyaux de plomberie, les gouttières, les portes, les fenêtres et les cartes bancaires ou de membre. Le PVC souple (FPVC) est utilisé pour les rideaux de douche, les revêtements de sol, les imitations de cuir, les produits gonflables et en remplacement du caoutchouc.

Comment le plastique est-il fabriqué ?

Qu'il soit dérivé de produits pétrochimiques ou de matières biologiques, le processus de fabrication du plastique comporte cinq étapes :

- Extraction

Les matières premières sont extraites soit du pétrole (pétrole brut), du gaz naturel et du charbon, soit de matières premières renouvelables telles que l'amidon végétal ou la canne à sucre. La matière extraite contient de nombreux composés différents qui doivent être séparés les uns des autres.

- Raffinage

Le chauffage de la matière la convertit en différents monomères (molécules), ce qui facilite la séparation des éléments utilisables des impuretés et des contaminants. Dans le cas du pétrole, ces monomères comprennent les carburants liquides, les lubrifiants, les produits pétrochimiques et le naphte, un ingrédient clé dans la fabrication du plastique.

- Polymérisation

Une combinaison de chaleur et de pression est ensuite utilisée pour lier chimiquement les chaînes de ces monomères entre elles afin de créer des polymères, les éléments constitutifs de tous les plastiques modernes.

- Compoundage

Des additifs sont mélangés aux polymères pour créer des plastiques de différentes forces et applications. Les stabilisateurs d'UV, par exemple, sont ajoutés pour protéger le plastique de la même manière que la crème solaire protège la peau. D'autres additifs comprennent des fibres de verre pour renforcer la résistance, ou des produits chimiques pour permettre au plastique de se décomposer et de se biodégrader.

- Extrusion

La dernière étape consiste à extruder mécaniquement, ou à presser, ce mélange fondu, généralement sous forme de longs tubes ou de feuilles. Ceux-ci sont ensuite fragmentés en feuilles ou en granulés de différentes formes, tailles et couleurs en fonction de leur utilisation finale prévue, et expédiés aux fabricants pour être transformés en d'innombrables produits.e ?

Quels sont les principaux procédés de fabrication des matières plastiques ?

Les techniques utilisées dans la fabrication du plastique varient, mais presque toutes commencent par le chauffage des feuilles ou des granulés de plastique. Les procédés les plus courants sont les suivants :

- L'extrusion - il s'agit d'un processus très similaire à la fabrication du plastique lui-même. Les granulés de plastique sont chauffés dans un baril à température contrôlée et forcés par une vis mécanique à travers une filière métallique. Le refroidissement du plastique à sa sortie fixe la forme et permet de le couper à la longueur souhaitée.

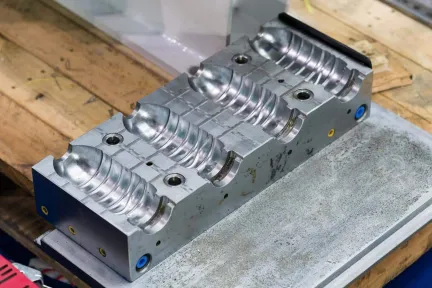

- Moulage par injection - les granulés chauffés sont fondus et injectés par une vis dans la cavité d'un moule à température contrôlée. Le moule est ensuite serré et refroidi pour que le plastique durcisse et prenne sa forme finale. Ce procédé est idéal pour la fabrication en grande série car il permet de produire de nombreux articles en peu de temps. Il peut être utilisé pour créer de petites pièces, telles que des bouchons de bouteilles, ou de grands articles, tels que des pare-chocs automobiles et des bacs à roulettes.

- Le moulage par injection-soufflage - il est similaire au moulage par injection, mais utilise de l'air comprimé pour forcer le plastique fondu dans la cavité du moule. Cette technique permet à l'objet fabriqué d'être creux, plutôt que plein.

- Le moulage par rotation - similaire au moulage par injection-soufflage en ce sens qu'il produit un objet creux. La différence est que le moule est tourné une fois rempli, utilisant la pression centrifuge pour forcer le plastique dans la cavité plutôt que l'air. Les objets fabriqués à l'aide de cette technique peuvent manquer de raffinement par rapport à ceux fabriqués par injection-soufflage.

- Thermoformage - cette technique consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à étirer le matériau ramolli sur un moule pour qu'il épouse la forme. Pour les formes plus complexes, un vide à l'intérieur du moule peut être utilisé pour aspirer le matériau et le faire adhérer à la forme. C'est ce qu'on appelle le formage sous vide. Le thermoformage et le formage sous vide sont tous deux capables de produire de nombreux objets très rapidement.

Quels sont les avantages du plastique ?

Si le plastique est si répandu, c'est parce qu'il offre plusieurs avantages clés :

- Polyvalence - Il existe de nombreux types de plastiques, chacun ayant ses propres propriétés.

- Facilité de fabrication - le plastique est facile à travailler et peut être rapidement moulé en formes de différentes tailles, couleurs et transparences.

- Durabilité - Selon la façon dont ils sont fabriqués, les plastiques peuvent être très solides, robustes et résistants à l'eau et aux produits chimiques. Leur solidité peut être encore accrue par l'ajout d'additifs tels que des fibres de verre ou de carbone.

- Rapport résistance/poids élevé - Le remplacement d'articles en métal ou en verre plus lourds par du plastique peut réduire considérablement les coûts de distribution, dans le cas des récipients pour aliments et boissons, ou augmenter l'économie de carburant d'un véhicule.

- Faible coût - Malgré un processus de fabrication relativement compliqué, le plastique est facile à produire en masse, ce qui le rend abordable et pratique.

- Recyclabilité - la liste des plastiques qui peuvent être transformés en nouveaux produits ne cesse de s'allonger, même si certains des processus impliqués ne sont pas encore très répandus.

Quelles sont les limites du plastique ?

Les plastiques présentent toutefois un certain nombre d'inconvénients qui méritent d'être soulignés :

- Sources non renouvelables - la grande majorité des plastiques fabriqués aujourd'hui sont dérivés de ressources finies telles que le pétrole brut, le gaz naturel ou le charbon.

- Usage unique - une grande partie du plastique actuellement utilisé est conçue pour être utilisée une fois et jetée. S'il n'est pas éliminé correctement, par exemple en étant collecté pour être recyclé, le matériau risque de rester dans l'environnement pendant des centaines d'années.

- Coûts de retraitement - le coût du recyclage de certains types de plastique est très élevé et le processus peut nécessiter des systèmes de tri et de nettoyage compliqués. De plus, les plastiques ne peuvent généralement être recyclés qu'une poignée de fois avant que leur qualité ne devienne trop mauvaise pour être utilisée. En revanche, un matériau comme le verre ou l'aluminium ne se dégrade pas au cours du processus et peut donc être recyclé un nombre infini de fois.

- Point de fusion bas - de nombreux plastiques ont un point de fusion relativement bas, ce qui les rend impropres à une utilisation à haute température.

- Inflammabilité - Les plastiques qui contiennent du carbone et de l'hydrogène dans leurs molécules polymères sont souvent très volatils. Ils brûlent rapidement et libèrent des gaz toxiques qui peuvent être explosifs et servir d'accélérateur.

Découvrez nos autres matériaux pour la fabrication

Obtenez plusieurs devis pour vos projets en quelques secondes