Finition pour l'impression 3D FDM

Vous devez tenir compte de certaines considérations importantes en matière de finition lorsqu'il s'agit d'impression 3D FDM.

Introduction à la finition pour l'impression 3D FDM

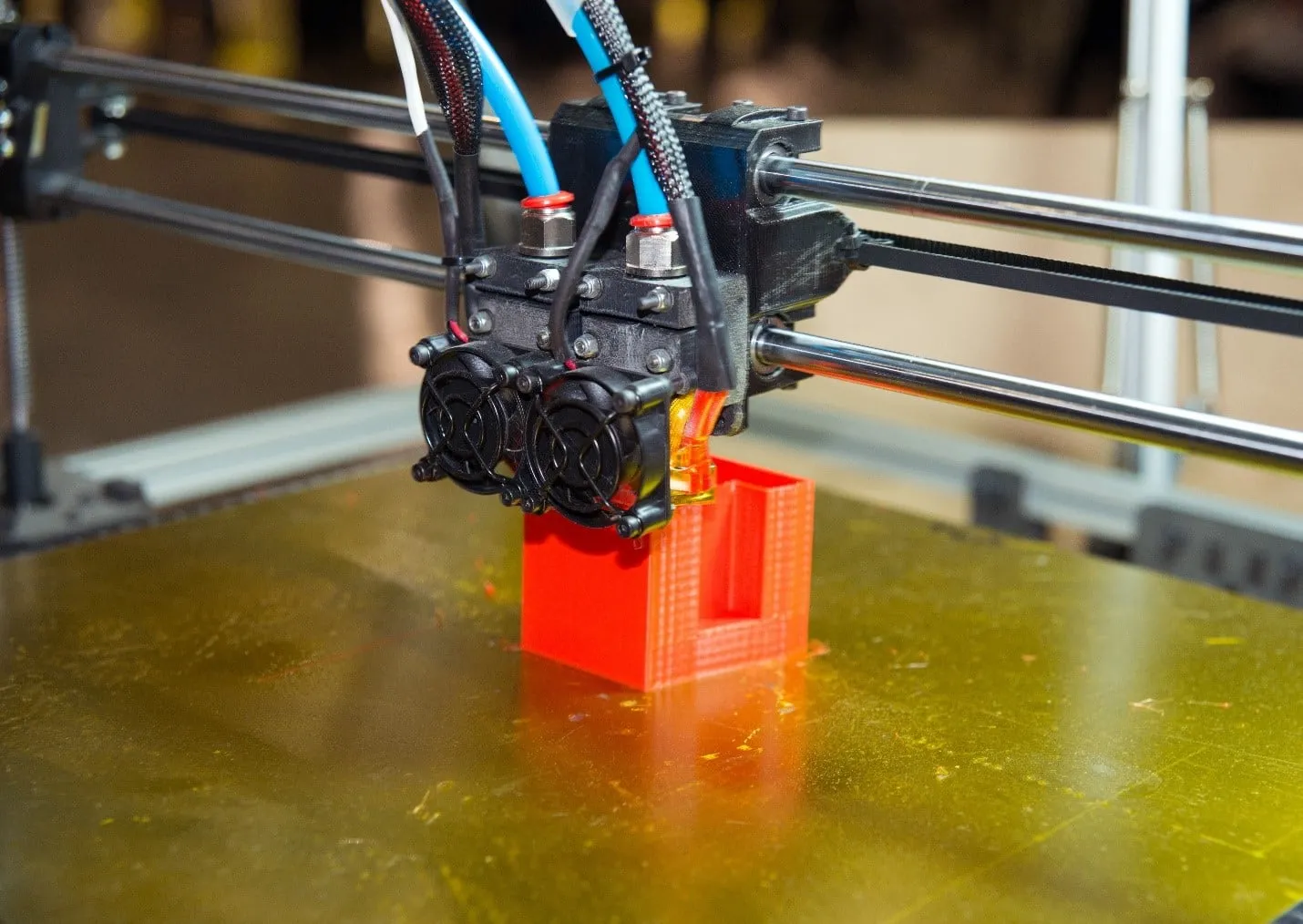

Vous avez un projet d'impression 3D FDM à produire rapidement et à moindre coût ? Si c'est le cas, l'impression 3D FDM peut être une excellente option à envisager. La principale chose à savoir est que l'impression 3D FDM produit des lignes de couche sur les pièces, ce qui signifie que le post-traitement est un aspect essentiel pour obtenir une finition de surface lisse et souhaitable pour votre pièce ou votre prototype. En outre, certaines techniques de post-traitement peuvent ajouter une résistance supplémentaire aux impressions.

Le post-traitement des pièces imprimées par FDM commence par le retrait du matériau de support de la pièce. Après le retrait du matériau de support, il existe de nombreux types de procédés de finitions que vous pouvez utiliser sur votre pièce. Examinons de plus près certains des types les plus courants de finitions pour l'impression 3D FDM.

Les méthodes les plus courantes de finition pour l'impression 3D FDM

Poncer

Vous pouvez poncer toutes les zones bosselées de votre prototype qui ont été laissées après le retrait des supports. Le ponçage garantit l'élimination des bosses du support et votre prototype présente une surface beaucoup plus lisse. Pour déterminer le grain de papier de verre à utiliser, vous devez prendre en compte la qualité d'impression et la hauteur de la couche. Si la hauteur de votre couche est de 200 microns ou moins, vous pouvez commencer avec un grain de 150. Cependant, si la hauteur de la couche est de 300 microns ou plus, ou si votre prototype présente des bosses importantes, vous pouvez commencer avec un grain de 100 au lieu de 150.

Au fur et à mesure du processus de ponçage, vous pouvez augmenter le grain jusqu'à 5 000, à condition d'adopter une approche progressive, c'est-à-dire de passer de 220 à 400, à 600, etc. plutôt que de passer directement à 2 000 ou 5 000 grains. Pour de nombreux prototypes et pièces, le ponçage à l'eau est préférable au ponçage à sec afin d'éviter que la friction et la chaleur n'endommagent votre impression. Vous pouvez simplement utiliser une brosse à dents et de l'eau savonneuse pour nettoyer votre pièce entre les cycles de ponçage afin d'éviter l'accumulation de poussière.

Il est préférable de poncer en mouvements circulaires plutôt que perpendiculaires ou parallèles aux couches d'impression pour éviter de créer des tranchées à la surface de votre impression. En outre, vous pouvez utiliser un pistolet thermique (également connu sous le nom de retouches à base de feu) pour chauffer certaines zones de votre pièce, ce qui ramollit la surface et réduit ainsi la décoloration et les rayures dues au ponçage.

Comblement des lacunes

Le post-traitement de l'impression 3D FDM révèle des lacunes dans votre impression. Ces vides sont souvent découverts après la dissolution des supports ou le ponçage. Les lacunes peuvent se produire pendant l'impression 3D FDM avec des couches incomplètes en raison des limitations du parcours d'outil.

La bonne nouvelle est que vous pouvez simplement utiliser de l'époxy pour combler les petits vides. Pour les écarts plus importants dans votre pièce, vous devrez utiliser un mastic pour carrosserie. Une fois que le mastic pour carrosserie est sec, vous devrez poncer davantage. Heureusement, le mastic pour carrosserie tolère assez bien le ponçage et la peinture. De plus, le mastic pour carrosserie n'affaiblit pas le plastique de votre pièce.

En plus du mastic pour carrosserie, vous pouvez également remplir les trous d'une impression ABS avec de l'acétone et du filament ABS. Cela provoquera une réaction chimique avec votre pièce en ABS et comblera tous les vides à la surface. Si vous optez pour cette solution, il est préférable d'utiliser un mélange de 2 volumes d'acétone pour 1 volume d'ABS afin de ne pas affecter la surface environnante de votre pièce.

Soudage à froid à l'acétone

Les imprimantes 3D FDM ont une limite quant à la taille de la pièce qu'elles peuvent physiquement imprimer. Pour les pièces plus grandes qui dépassent cette limite, votre pièce devra être imprimée en plusieurs composants et assemblée après l'impression de chaque pièce. Pour certains matériaux comme le PLA, vous pouvez assembler les composants à l'aide de différents types de colle. Cependant, pour les composants imprimés en ABS, vous pourrez les assembler en utilisant une méthode connue sous le nom de soudure à froid à l'acétone. Au cours de ce processus, appliquez de l'acétone sur les surfaces d'assemblage, puis serrez-les en place jusqu'à ce que l'acétone s'évapore. Une fois évaporés, les composants seront assemblés par réaction chimique avec l'acétone.

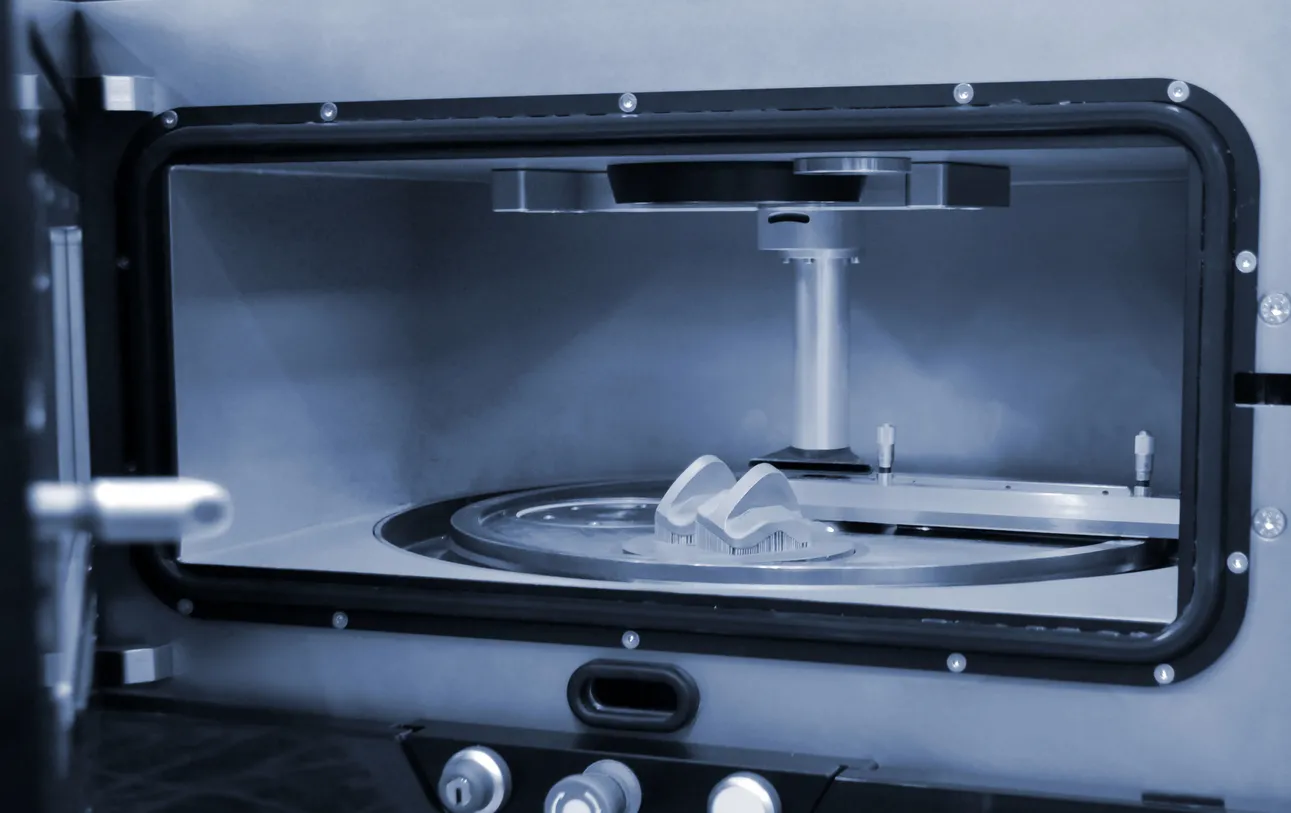

Lissage à la vapeur

Si vous souhaitez une autre option pour lisser votre impression pendant le post-traitement, envisagez le lissage à la vapeur. Pour commencer, tapissez un récipient en métal ou en verre de papier absorbant. Utilisez un récipient hermétique pendant le processus de lissage à la vapeur.

Une fois que les serviettes en papier ont tapissé votre récipient, ajoutez un solvant pour que les serviettes en papier soient humides, mais pas trempées. Si vous imprimez avec de l'ABS, l'acétone est un excellent solvant à utiliser pour le lissage à la vapeur. En revanche, si vous imprimez avec du PLA, il existe de nombreux solvants que vous pouvez utiliser, notamment le MEK et le THF.

Ensuite, créez un radeau de papier d'aluminium au milieu du récipient. Placez votre pièce sur la feuille d'aluminium et fermez le récipient. Le processus de polissage à la vapeur commence alors et se poursuivra pendant une durée variable en fonction de l'impression et du solvant utilisés. Vérifiez votre pièce pour voir dans quelle mesure le lissage a eu lieu. Si le lissage à la vapeur prend trop de temps, vous pouvez chauffer doucement le récipient pour accélérer le processus. Cependant, chauffez très prudemment car les vapeurs peuvent être inflammables ou même explosives.

Une fois que le lissage est suffisant, retirez votre impression avec précaution, sans la toucher. Saisissez plutôt le bateau en aluminium pour soulever votre pièce hors du conteneur. Si vous touchez accidentellement votre pièce trop tôt, il est possible que votre impression soit déformée car la surface peut être encore malléable à cause du processus de lissage des vapeurs. Pour cette raison, vous devez laisser le solvant s'évaporer complètement avant de manipuler votre impression.

Trempage

Le trempage est un peu similaire au lissage à la vapeur, sauf qu'au lieu du gaz, on utilise un liquide pour terminer l'impression. Avec le trempage, utilisez de l'acétone pour les impressions ABS et utilisez du MEK ou du THF pour les impressions PLA. Pour commencer, assurez-vous que votre récipient en métal ou en verre est suffisamment grand pour que votre pièce puisse y être immergée sans que le solvant ne déborde. Placez un accessoire sur vos pièces, tel qu'un crochet ou une vis, pour fixer un fil résistant au solvant sur l'impression. Une fois le fil en place, plongez votre pièce dans le récipient rempli de solvant de manière à ce qu'elle soit complètement immergée pendant environ trois secondes. Au bout de trois secondes, retirez votre impression et utilisez le fil pour la suspendre sur une grille de séchage jusqu'à ce que le solvant se soit complètement évaporé de la surface. Pour vous assurer que l'excès de solvant ne s'infiltre pas dans les cavités de votre impression, vous pouvez secouer doucement l'impression après l'avoir sortie du bain de solvant.

Polissage

Après le processus de ponçage, vous avez la possibilité d'appliquer un polissage plastique aux matériaux imprimés en 3D par FDM, tels que l'ABS et le PLA, afin d'obtenir une surface lisse et élégante. Pour commencer, utilisez un chiffon adhésif pour éliminer toute poussière résiduelle de votre pièce. Vous pouvez également utiliser une brosse à dents pour frotter votre pièce dans un bain d'eau chaude afin de vous assurer que la surface est propre.

Une fois que votre pièce est complètement sèche, appliquez le produit de polissage pour plastique sur votre empreinte à l'aide d'un chiffon en microfibre ou d'une roue de polissage. Blue Rogue est un exemple de produit de polissage pour les pièces imprimées en 3D par FDM. Blue Rogue donne aux impressions FDM une brillance souhaitable après le polissage.

Si votre pièce est imprimée en 3D par FDM dans un matériau qui comprend une forte concentration de poudre métallique, vous pouvez utiliser un culbuteur très efficacement pour polir votre impression. Un simple culbuteur de roche utilisant des vis en laiton peut polir ces pièces pour en augmenter considérablement la douceur. Les vis en laiton enlèvent le matériau non métallique de la surface de votre pièce, laissant derrière elles le matériau métallique de votre impression.

Peindre

Si vous souhaitez peindre votre impression FDM, vous devez d'abord poncer la surface jusqu'à un grain d'au moins 600. Vous pouvez utiliser un aérosol pour appliquer deux couches d'apprêt après le ponçage. Il est important de ne pas utiliser une couche d'apprêt trop épaisse, sinon certaines des caractéristiques les plus fines de votre impression pourraient être recouvertes et nécessiter un ponçage supplémentaire. Effectuez l'apprêtage avec précaution en utilisant de petites pulvérisations à environ 15-20 cm de l'impression.

Une fois que votre impression a été apprêtée et poncée, vous êtes prêt à peindre votre pièce. Vous pouvez certainement peindre votre impression à l'aide d'un pinceau, mais il est préférable d'utiliser un aérosol ou un aérographe, car il produira une finition plus lisse. Il est également préférable de ne pas utiliser de peintures provenant d'une quincaillerie, car elles ont tendance à être trop épaisses. Il est préférable d'utiliser des peintures spécialement conçues pour les modèles réduits.

Chaque couche de peinture que vous appliquez doit être très légère. En fait, les premières couches peuvent même sembler translucides. Votre impression finira par devenir opaque (généralement après l'application des 3 ou 4 premières couches de peinture). À ce stade, vous devez attendre au moins 30 minutes pour que la peinture prenne. Après avoir appliqué toutes les couches de peinture, polissez la peinture avec du papier à polir. Après avoir poli la peinture, ajoutez quelques couches de peinture de finition pour protéger la peinture. Il est essentiel que vous utilisiez une couche de finition conforme aux normes du fabricant de la peinture.

Revêtement époxy

Une autre option de finition pour les pièces imprimées en 3D FDM lors du post-traitement est le revêtement époxy. Après avoir poncé votre pièce, essuyez toute la poussière avec un chiffon adhésif afin de préparer la surface pour le revêtement. Préparez votre mélange époxy en respectant le rapport durcisseur/résine indiqué sur les instructions de la résine. Il est important de se rappeler que les résines époxy dégagent de la chaleur lorsqu'elles sont mélangées. Par conséquent, vous devez éviter d'utiliser des récipients de mélange à faible point de fusion car ils fondront pendant le mélange et ruineront l'époxy. Mélangez soigneusement la résine époxy pour éviter la formation de bulles d'air dans l'époxy. Gardez également à l'esprit que la résine époxy durcit rapidement, vous n'aurez donc probablement qu'environ 15 minutes pour revêtir votre pièce.

Dès que votre époxy est mélangée, utilisez un applicateur en mousse pour appliquer votre revêtement initial. Portez une attention particulière aux caractéristiques plus complexes, y compris les caractéristiques en creux de votre pièce, afin de réduire la formation de flaques d'époxy. Après l'application du revêtement, attendez que l'époxy durcisse, conformément aux recommandations du fabricant. Pour de nombreuses pièces, une seule couche d'époxy est suffisante. Cependant, pour d'autres impressions, vous pouvez poncer délicatement le revêtement époxy après durcissement avec un papier de verre de 1 000 grains ou plus. Utilisez un chiffon adhésif pour éliminer la poussière, puis appliquez une autre couche de résine époxy sur votre impression.

Obtenez plusieurs devis pour vos projets en quelques secondes