Extrusion de matériau FDM

Découvrez comment l'éxtrusion de matériau,, un procédé de fabrication impression 3D, aussi appelé FDM, fonctionne.

Introduction à l'éxtrusion de matériau : FDM

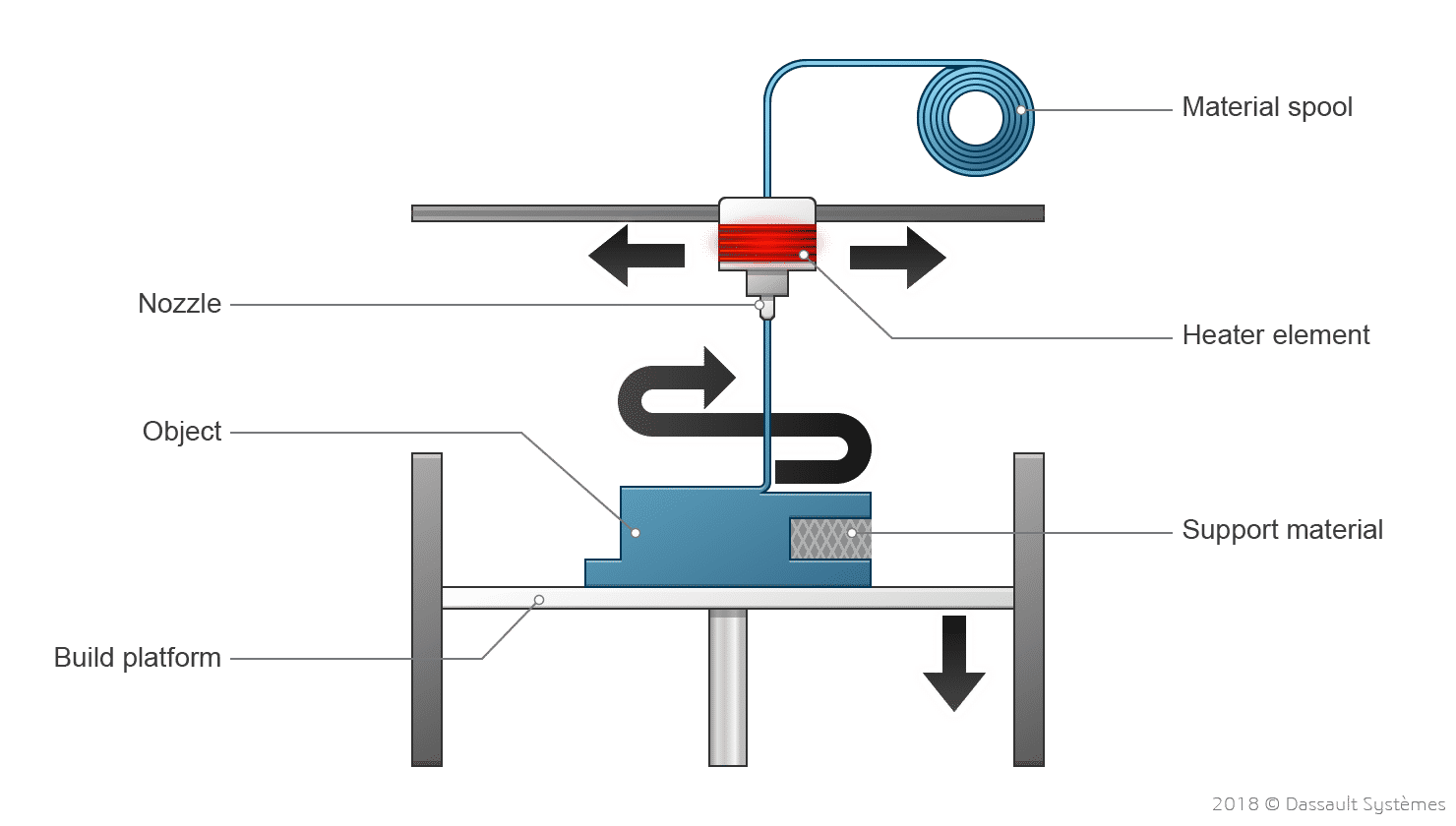

La technologie d’impression 3D par extrusion de matériau utilise un filament continu de matière thermoplastique comme matériau de base. Une bobine alimente le filament, via une tête d’extrusion pour imprimante mobile et chauffée, souvent appelée extrudeur. Le matériau fondu est expulsé de la buse d’extrusion et déposé en premier lieu sur une plateforme d’impression 3D, laquelle peut être chauffée pour garantir une bonne adhérence. Une fois que la première couche est terminée, l’extrudeur et la plateforme s’éloignent simultanément et la deuxième couche peut alors être directement déposée sur la pièce en cours de fabrication. La tête d’extrusion est déplacée via les commandes de l’ordinateur. Il faut au minimum trois axes pour que l’extrudeur puisse se déplacer dans les architectures cartésiennes, mais les systèmes polaires et delta deviennent eux aussi de plus en plus communs. Une couche est déposée au-dessus d’une couche précédente jusqu’à ce que la fabrication de l’objet soit terminée.

L’extrusion de matériau se nomme également dépôt de fil fondu (FFF). Il s’agit de l’un des procédés les plus courants pour l’impression 3D de niveau amateur. S. Scott Crump a inventé la désignation propriétaire « Fused Deposition Modeling » (FDM) à la fin des années 1980. En 1990, la société Stratasys a commencé à le commercialiser. Le brevet de cette technologie ayant expiré, il existe à présent une vaste communauté de développement Open source appelée RepRap, ainsi que des variantes commerciales et DIY (à faire soi-même) qui utilisent cette technologie d’impression 3D. Cela a entraîné une baisse sensible des prix. Cependant, la technique d’extrusion de matériau est limitée en matière de précision des dimensions et est très anisotropique.

Extrusion de matériau et matériaux

Il est possible d’extruder de nombreux matériaux, les plus courants étant les thermoplastiques comme l’acrylonitrile-butadiène-styrène (ABS), l’acide polylactique (PLA), le polystyrène choc (HIPS), le polyuréthane thermoplastique (TPU), le polyamide aliphatique (PA, également appelé nylon). Plus récemment, il est possible d’extruder des plastiques hautes performances, tels que le polyétheréthercétone (PEEK) ou le polyéthérimide (PEI). Par ailleurs, il est également possible d’extruder des matériaux comme la céramique, le béton et le chocolat avec cette technique d’impression 3D.

Lorsque les imprimantes 3D ont pu être équipées de plusieurs extrudeurs pour accélérer le processus de fabrication ou ouvrir la voie aux multimatériaux, la fabrication de composites est devenue possible. Le procédé Composite Filament Fabrication (fabrication de filaments composites ou CFF) en est un exemple. La société Markforged a inventé cette domination et utilise deux buses d’impression. Une buse fonctionne suivant le procédé d’extrusion de matériau type ; elle dépose un filament de plastique qui forme la coque extérieure et la matrice intérieure de la pièce. La seconde buse dépose un fil continu de fibre composite (carbone, fibre de verre ou Kevlar) sur chaque couche. Ces fils continus de fibres composites placés à l’intérieur des pièces imprimées en 3D ajoutent une résistance à l’objet créé qui est comparable aux pièces faites de métal. Outre l’emploi de matériaux composites pour la robustesse des pièces, la stratégie utilisée pour déposer les couches est susceptible d’affecter la résistance de la pièce. Markforged identifie deux stratégies : le remplissage de fibres isotropes ou le remplissage de fibres concentriques.

Même les composites peuvent être imprimés en 3D avec la technique d’extrusion de matériau sur les machines équipées d’un seul extrudeur. Seule condition : le matériau de base (un thermoplastique) doit être présent en quantité suffisante pour garantir la fusion entre les couches. En conséquence, en utilisant un mélange de deux matériaux dans un seul filament, il a été possible d’imprimer en 3D du bois (particules de bois incorporées dans du plastique PLA), du métal (particules de métal incorporées dans des matières thermoplastiques) et du carbone (fibres de carbone incorporées dans des matières thermoplastiques).

Découvrez comment fonctionner l'extrusion de matériau FDM avec Bombyx

Obtenez plusieurs devis pour vos projets en quelques secondes