Personalisierte Produkte

Nutzen Sie die flexible Fertigung, um die Vorlaufzeit zu reduzieren und die Skalierbarkeit der Produktion zu erhöhen.

Individuelle Anpassung durch flexible Fertigung

Angesichts der heutigen Nachfrage nach individualisierter Massenfertigung und kürzeren Produktlebenszyklen stehen Hersteller vor der Herausforderung, stark individualisierte Vorgaben schneller und nachhaltiger zu erfüllen. Mit sinkenden Produktionsmengen und steigender Komplexität müssen sie ihre bestehenden Systeme anpassen, um Durchlauf und Qualität zu erhalten.

Die Ära der Einzelfertigung ist vorbei. Um in dieser Wettbewerbslandschaft erfolgreich zu sein, müssen Hersteller die personalisierte Produktion flexibel und agil skalieren. Dies fördert die Einführung von modularen Systemen und 3D-gestützten Konfigurationsprozessen, die eine skalierbare und flexible Fertigung ermöglichen.

Die 3DEXPERIENCE® Plattform unterstützt Hersteller bei der standortübergreifenden Zusammenarbeit und bietet vollständige Transparenz über alle Betriebsabläufe hinweg. Dadurch wird eine nahtlose Zusammenarbeit ermöglicht, um qualitativ hochwertige Produkte zu geringeren Kosten bereitzustellen. Durch die Unterstützung der modularen Fertigung mit vom Marketing definierten Varianten stimmt die Plattform die Konstruktions- und Fertigungsprozesse aufeinander ab, um die Reaktionsfähigkeit des Marktes zu beschleunigen und gesunde Margen in großem Maßstab aufrechtzuerhalten.

Modulare Konstruktion: Der Schlüssel zur flexiblen Fertigung

Die Modularität auf Produktebene spielt eine entscheidende Rolle für eine flexible Fertigung und die Widerstandsfähigkeit von Unternehmen. Durch die Entwicklung modularer Produkte mit vordefinierten Varianten können Hersteller die Produktentwicklung schnell an die Marktanforderungen anpassen und gleichzeitig die Fertigungseffizienz verbessern sowie die Margen sichern.

Diese modularen Systeme, die in enger Zusammenarbeit zwischen Marketing-, Engineering- und Fertigungsteams entwickelt wurden, ermöglichen eine schnelle Chargenanpassung, ohne dass Kernkomponenten neu konstruiert werden müssen. Dies führt zu einer geringeren Komplexität der Produktion, kürzeren Entwicklungszyklen und einer effizienteren Ressourcenplanung. Darüber hinaus unterstützt Modularität Hersteller bei der Umsetzung nachhaltiger Praktiken, wie der Wiederverwendung von Bauteilen und einem verbesserten Lebenszyklusmanagement.

Nachhaltigkeit beginnt mit flexibler Fertigung

Nachhaltigkeit ist für Fertigungsunternehmen zu einer strategischen Notwendigkeit geworden. Flexible Fertigung unterstützt die Nachhaltigkeitsbemühungen von Herstellern, indem sie Überproduktion reduziert, Ausschuss minimiert, die Ressourcenallokation optimiert und die Reaktionsfähigkeit des Marktes auf umweltbewusste Verbraucheranforderungen verbessert. Durch kleinere, bedarfsorientierte Produktionsläufe, lokale Beschaffung und energieeffiziente Prozesse entsteht ein effizienter Produktionsprozess, der die Umweltbelastung minimiert.

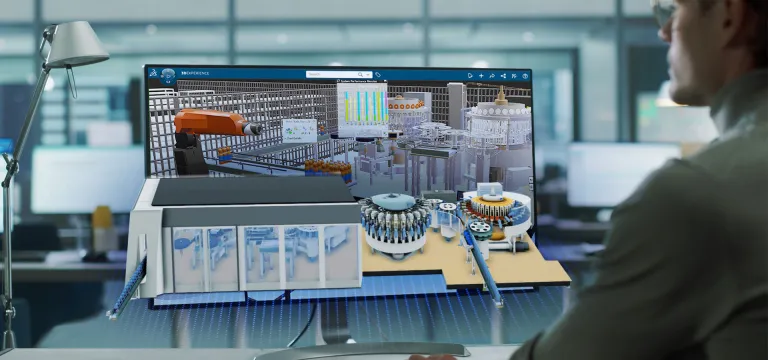

Nutzung virtueller Zwillinge für eine flexible Fertigung

In einer Zeit, in der schnelle Anpassung den Erfolg bestimmt, definiert unsere Technologie des virtuellen Zwillings die Art und Weise neu, wie Hersteller ihre Produktionssysteme konstruieren, betreiben und weiterentwickeln, indem sie Fertigungsintelligenz nutzen. Mit der 3DEXPERIENCE Plattform von Dassault Systèmes können Unternehmen in einer vollständig virtuellen Umgebung arbeiten, in der Teams flexible Produktionslinien vor der physischen Umsetzung simulieren, validieren und optimieren können.

Diese digitale Transformation ermöglicht auch eine nahtlose Integration von Robotik, Prozessautomatisierung und modularen Maschinen. Dadurch werden eine effiziente Rekonfiguration und eine optimierte Ressourcenzuweisung unterstützt. Hersteller können eine Vielzahl von Szenarien testen, beispielsweise die Umstellung auf Produktvarianten, die Optimierung der Roboterkoordination oder die Einführung nachhaltiger Werkstoffe, ohne den Betrieb zu unterbrechen.

Durch die Simulation aller Aspekte, von der Maschinenleistung über Engpässe in der Fertigungslinie bis hin zum Energieverbrauch, ermöglichen virtuelle Zwillinge kontinuierliche Verbesserungen und schnelle Anpassungen während des laufenden Betriebs. Das Ergebnis ist ein zukunftsfähiges Produktionssystem, das in der Lage ist, individualisierte Massenfertigung vorzunehmen, die Time-to-Market zu verkürzen und intelligentere Entscheidungen zu treffen, während Ausschuss und Ausfallzeiten minimiert werden.

Wesentliche Vorteile einer flexiblen Fertigung mit virtuellen Zwillingen

Hersteller können wesentliche Vorteile nutzen, indem sie die Leistungsfähigkeit virtueller Zwillinge für kontinuierliche Verbesserungen einsetzen, darunter:

Schnelle individualisierte Massenfertigung

Schnelle Anpassung an Nachfrageschwankungen bei gleichzeitiger Verkürzung der Vorlaufzeiten für eine schnellere Reaktionsfähigkeit des Marktes

Optimierung der Konstruktion mit modularen Fertigungslinien

Schnelle Umrüstzeiten ermöglichen und die Skalierbarkeit der Produktion auf Basis von Auftragsvariationen verbessern

Verbesserung der Kostenkontrolle bei kleinen Auflagen

Reduzierung von Ausfallzeiten und Verbesserung der Ressourcenzuweisung durch kosteneffiziente Maßnahmen

Steigerung der Agilität mit Echtzeitdaten

Mit digitaler Überwachung und Simulation schneller fundierte Entscheidungen treffen

Referenzberichte unserer Kunden lesen

CNBM Triumph Robotics

Dieser in Shanghai ansässige Hersteller von Produktionslinien für Roboter hat durch den Einsatz von Technologien des virtuellen Zwillings die Präzision und Leistung in kundenspezifischen Produktionsprozessen verbessert.

Yutaka Electronics

Dieser japanische Hersteller von robotergestützten Produktionslinien verbesserte die Rückverfolgbarkeit und Flexibilität seiner automatisierten Produktionslinien durch digitale Kontinuität und Echtzeit-Datenintegration.

Tezmaksan

Tezmaksan Robot Technologies steigerte seine Agilität durch die Integration von robotergestützter Automatisierung mit Echtzeitdaten, wodurch die Produktion optimiert und die Reaktionsfähigkeit im Betrieb verbessert wurde.

CenterLine Windsor

Dieses kanadische Unternehmen für industrielle Automatisierungsprozesse und -technologien hat seine digitalen Konstruktionsprozesse optimiert, um flexible Werkzeug- und Roboterlösungen zu unterstützen, die Effizienz zu steigern und die Bereitstellungszeit zu verkürzen.

Transformieren Sie Ihr Unternehmen mit uns

Flexible Fertigung: Die Grundlage von Smart Factories

Entdecken Sie unsere Industry Solution Experiences

Erfahren Sie, wie Sie mit unseren Branchenlösungen Ihre unternehmerischen Ambitionen und Ihre Geschäftsziele erreichen können.