Impression 3D pour l'industrie automobile

L'impression 3D dans le secteur automobile transforme la production des véhicules en permettant aux ingénieurs de concevoir et de fabriquer des pièces plus solides, plus légères et plus rentables.

Qu'est-ce que l'impression 3D ?

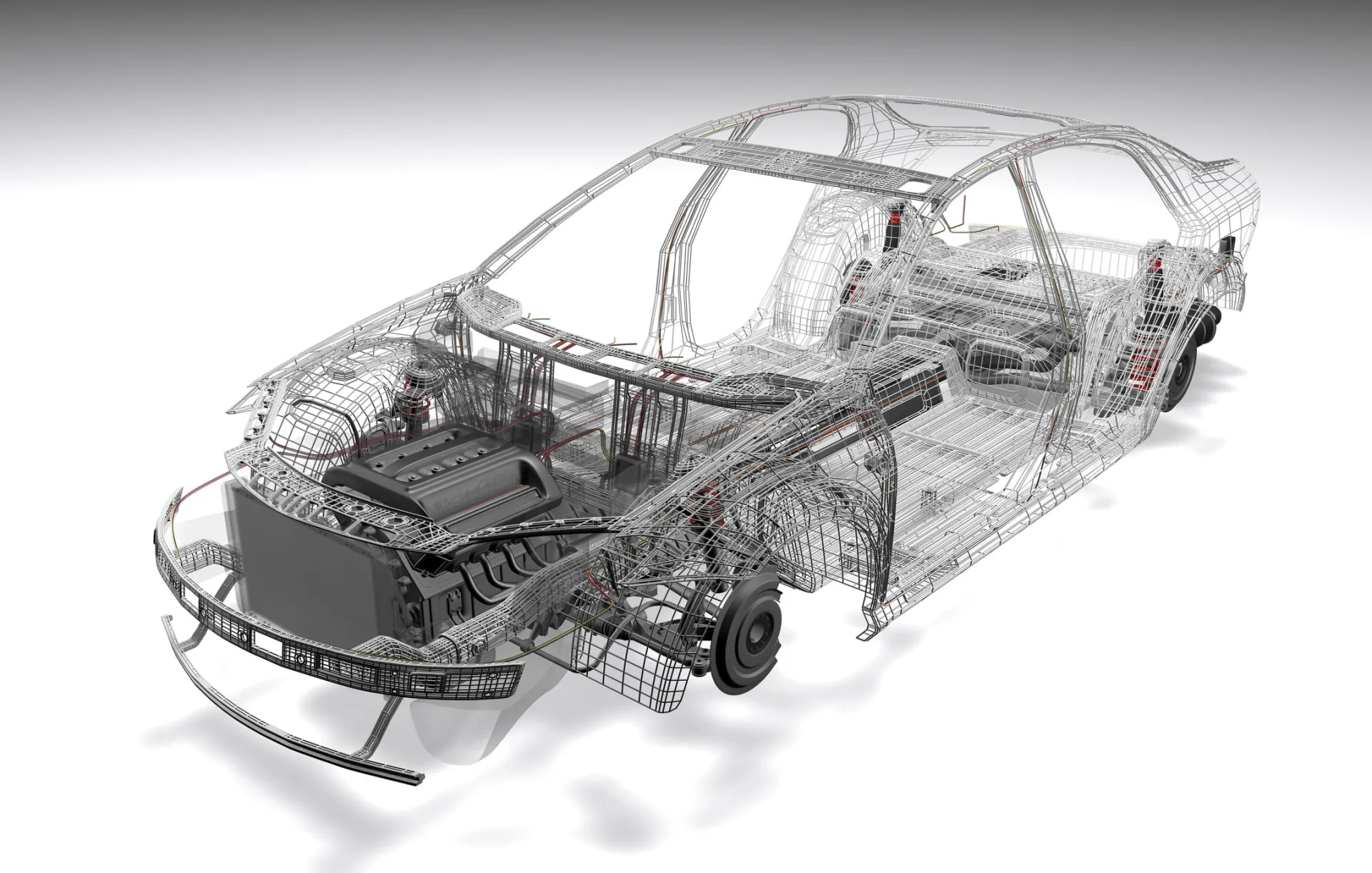

L'impression 3D, ou fabrication additive, est une technique de production qui crée un objet tridimensionnel à partir d'un fichier de conception assistée par ordinateur (CAO). Ce terme recouvre plusieurs processus différents, qui impliquent tous le dépôt d'un ou plusieurs matériaux - généralement du plastique, du métal, de la cire ou des matériaux composites - couche par couche pour construire une forme.

L'ensemble du processus est contrôlé par ordinateur. Cela fait de l'impression 3D une méthode rentable, efficace et précise pour créer des objets de n'importe quelle géométrie ou complexité. Aujourd'hui, l'impression 3D est utilisée dans tous les secteurs d'activité pour produire des prototypes, des outils, des gabarits, des composants et des pièces d'utilisation finale.

Les imprimantes 3D existent en différentes tailles, de la plus petite pour tenir sur une paillasse aux machines industrielles de grand format.

Les grandes imprimantes peuvent produire des objets plus grands, mais les machines prennent plus de place et sont nettement plus chères que les imprimantes de table. Réussir une impression est également plus complexe sur les machines grand format en raison du volume de matériau et du temps d'impression nécessaires.

Pour en savoir plus, consultez notre GUIDE DE LA 3DEXPERIENCE SUR L'IMPRESSION 3D.

Comment l'impression 3D transforme-t-elle l'industrie automobile ?

L'impression 3D dans le secteur automobile apporte de nombreux avantages à l'industrie, notamment :

- Rationalisation du flux de conception

- La production de pièces plus légères et plus résistantes

- La consolidation de pièces auparavant séparées en une seule unité

- Minimiser le gaspillage de matières premières

- Réduction du temps de mise sur le marché

- Optimiser la gestion des stocks et de la chaîne d'approvisionnement

- Simplifier la personnalisation des véhicules par les clients.

Le secteur automobile est un utilisateur majeur de la technologie d'impression 3D, juste derrière l'aérospatiale. C'est logique étant donné la similitude des deux industries en termes d'objectifs fondamentaux. À l'instar des constructeurs aéronautiques, les marques du secteur automobile s'attachent à améliorer le rendement énergétique et les performances tout en réduisant le poids.

L'impression 3D est bien adaptée pour atteindre ces objectifs grâce à sa capacité à produire des pièces plus légères qui sont aussi solides, sinon plus, que celles fabriquées à l'aide des méthodes de fabrication traditionnelles.

En outre, l'impression 3D apporte un nouveau niveau de liberté de conception. La technologie peut produire des géométries de pièces très complexes qu'il serait difficile, voire impossible, de fabriquer autrement. Elle constitue également un moyen rentable et efficace de rendre un véhicule unique pour chaque client, par exemple en fabriquant des pièces intérieures sur mesure.

Il n'est donc pas étonnant que l'impression 3D automobile soit désormais bien implantée chez tous les constructeurs automobiles, d'Audi à Volvo. On en trouve des exemples dans tous les domaines opérationnels, de la recherche et du développement (R&D) à l'assemblage, en passant par le service après-vente et la restauration de voitures classiques.

Bien que les voitures produites en série aujourd'hui contiennent peu de pièces imprimées en 3D, la gamme d'applications continue de s'étendre et nous verrons probablement bientôt une utilisation beaucoup plus importante de l'impression 3D dans le secteur automobile.

Case study 1: ONE MILLION 3D-PRINTED PARTS IN 25 YEARS

Volkswagen utilise l'impression 3D depuis plus de 25 ans, dans le but initial d'accélérer le développement des véhicules et de réduire les coûts.

Aujourd'hui, 13 unités de l'usine Volkswagen de Wolfsburg - le siège mondial du groupe et l'une des plus grandes usines de fabrication au monde - utilisent des processus d'impression 3D pour fabriquer des pièces en plastique et en métal.

Les exemples typiques de composants en plastique concernent les prototypes tels que les consoles centrales, les revêtements de porte, les tableaux de bord et les pare-chocs. Les pièces métalliques imprimées comprennent des collecteurs d'admission, des radiateurs, des supports et des éléments de soutien.

À ce jour, Volkswagen a produit plus d'un million de pièces imprimées en 3D.

Sa dernière innovation en matière d'impression 3D, un procédé de projection de liant métallique, créé en collaboration avec des partenaires externes, contribue à rendre l'impression 3D dans le secteur automobile plus rentable et adaptée à une utilisation en ligne de production.

Alors que l'impression 3D dans le secteur automobile classique utilise un laser pour fabriquer un composant couche par couche à partir de poudre métallique, le procédé de projection de liant utilise un adhésif. La pièce métallique obtenue est ensuite chauffée et mise en forme.

Les premiers composants fabriqués à l'aide de ce nouveau procédé étaient des pièces destinées au pilier A du cabriolet Volkswagen T-Roc. Ces pièces pèsent près de 50 % de moins que les composants conventionnels fabriqués en tôle d'acier. Cette seule réduction rend le procédé particulièrement intéressant pour les applications de production automobile.

Comment l'impression 3D est-elle utilisée dans le secteur automobile ?

Les quatre applications les plus courantes de l'impression 3D dans le secteur automobile sont les suivantes :

-

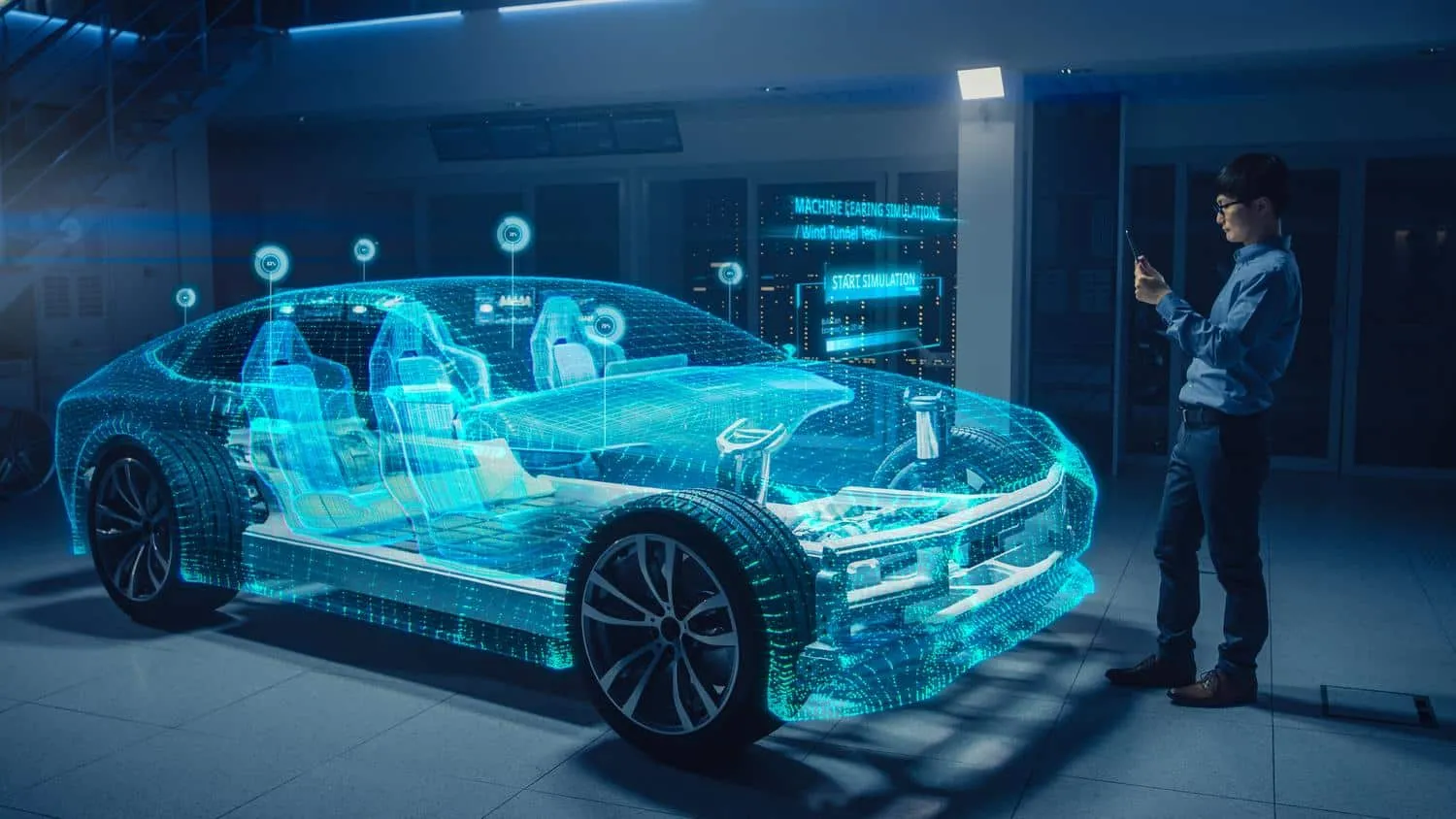

PROTOTYPAGE

Qu'il s'agisse de simples maquettes ou de modèles réduits détaillés, les prototypes rapides sont un élément essentiel du développement de produits. Ces modèles conceptuels de première étape permettent aux ingénieurs de voir comment un produit se présente et se sent réellement. Des éléments cruciaux où l'attrait visuel et l'expérience du conducteur sont primordiaux.

Le prototypage rapide permet également de voir comment les différents composants sont reliés entre eux et d'évaluer si une pièce fonctionne correctement et répond aux spécifications de conception.

Auparavant, les prototypes étaient fabriqués à la main ou créés à l'aide de moules qui devaient également être conçus et fabriqués, souvent par une société externe. Cette méthode était à la fois coûteuse et longue.

L'impression 3D dans le secteur automobile accélère le développement des produits en produisant des itérations de la conception en une fraction du temps par rapport aux techniques de fabrication traditionnelles. Cela permet de réaliser davantage de tests dans un laps de temps identique ou plus court et de mettre en évidence les problèmes potentiels plus tôt.

Par exemple, en plaçant un modèle réduit dans une soufflerie pour mesurer les forces aérodynamiques créées par une conception particulière du véhicule. Des avantages tels que ceux-ci permettent aux constructeurs automobiles de garder une longueur d'avance sur un marché compétitif et en évolution rapide.

-

OUTILLAGE, GABARITS ET MONTAGES

La création d'outils et d'aides à la fabrication rapides et peu coûteux est l'une des utilisations les plus courantes de l'impression 3D dans le secteur automobile.

Une voiture contient plusieurs milliers de composants et de sous-ensembles séparés. Le montage de chacun d'entre eux sur le châssis du véhicule devient beaucoup plus rapide, plus facile, plus sûr et plus cohérent grâce aux aides à la fabrication telles que les gabarits, les poignées, les montages et les modèles.

L'impression 3D de ces outils rapidement sur place ou à proximité génère des économies de temps et de coûts substantielles par rapport aux méthodes de production conventionnelles.

En outre, les imprimantes 3D sont employées pour fabriquer des outils tels que les moules de thermoformage utilisés pour former des feuilles chauffées de plastique extrudé. Il s'agit d'une technique courante pour fabriquer des emballages de forme adaptée pour toutes sortes de composants.

-

PRODUCTION PARTS

Il existe deux grandes catégories de pièces de production imprimées en 3D utilisées dans le secteur automobile :

Les garnitures de véhicules telles que les tableaux de bord, les cadres de sièges, les panneaux de commande, les pièces de garniture, les évents et les conduits de refroidissement, les luminaires, les couvercles et les accessoires de console. Ces pièces sont généralement imprimées en 3D à l'aide d'un matériau thermoplastique ou polymère tel que l'ABS, le nylon ou la résine.

Les garnitures de véhicules représentent actuellement la majorité des pièces imprimées en 3D que l'on trouve dans les véhicules, car elles ne sont pas liées à la sécurité. Il est donc relativement facile d'obtenir l'approbation des organismes de réglementation du secteur automobile.

Cependant, ces pièces sont souvent visibles par le conducteur et les passagers et font l'objet d'interactions fréquentes. Elles doivent donc être non seulement fonctionnelles mais aussi visuellement agréables.

L'un des principaux avantages de l'impression 3D dans le secteur automobile est la facilité avec laquelle elle permet de produire de très faibles volumes ou même des pièces uniques, offrant ainsi au marché de masse un large éventail d'options de personnalisation.

Auparavant, la production de pièces sur mesure, telles qu'un levier de vitesse, un porte-clés, un siège ou un jeu de pédales, était très coûteuse et prenait beaucoup de temps. La personnalisation était donc largement réservée aux marques de voitures de luxe.

Grâce à l'impression 3D, de tels éléments peuvent être personnalisés facilement, rapidement et à un coût abordable pour répondre aux demandes spécifiques d'un acheteur.

Les composants mécaniques tels que les supports de montage, les boîtiers, les triangles de suspension et les composants de freinage. En raison des contraintes mécaniques et thermiques auxquelles ces pièces sont soumises, elles sont généralement imprimées en 3D à partir d'un métal tel que le titane ou un alliage d'aluminium.

Jusqu'à présent, seule une poignée de pièces ont été approuvées comme sûres pour la route, car le processus de validation des composants critiques pour la sécurité est beaucoup plus rigoureux. Ce nombre augmentera à mesure que l'impression 3D dans l'automobile deviendra une technologie plus fiable pour les fabricants et les autorités de réglementation.

-

PIÈCES DÉTACHÉES D'ENTRETIEN ET RÉPARATIONS

Assurer la disponibilité des pièces de rechange est depuis longtemps un défi pour le secteur automobile. Il y a eu des milliers de marques et de modèles de voitures différents au cours des quelque 130 dernières années, des voitures conceptuelles à un chiffre aux voitures produites en série par millions. Chacune d'entre elles contient des dizaines de milliers de composants provenant de chaînes d'approvisionnement notoirement complexes et étendues.

Disposer de la bonne pièce au bon endroit dans un délai minimal conduit à stocker de grandes quantités dans des entrepôts, ce qui entraîne des dépenses considérables. L'alternative est de fabriquer sur commande en utilisant des méthodes de fabrication traditionnelles, qui peuvent être coûteuses et avoir un long délai d'exécution (la période entre la commande et la livraison).

Dans le cas de voitures rares ou classiques, les pièces de rechange peuvent être d'un prix prohibitif ou ne pas être disponibles. L'outillage original ou les spécifications de construction peuvent avoir été perdus ou les fournisseurs peuvent avoir fermé leurs portes.

La rapidité, la flexibilité et l'efficacité de l'impression 3D dans l'automobile permettent de fabriquer des pièces de rechange à la demande, rapidement et à moindre coût. En outre, les fichiers numériques de CAO peuvent être stockés sur des serveurs et simplement téléchargés en cas de besoin. Cela permet d'optimiser les niveaux de stock et d'éliminer la nécessité de maintenir des installations de stockage.

En outre, les composants difficiles à obtenir ou obsolètes peuvent être numérisés et faire l'objet d'une ingénierie inverse pour être imprimés en 3D. Cela permet de réaliser des économies substantielles en termes de temps, de coûts et de main-d'œuvre et donne souvent lieu à des pièces plus légères aux performances supérieures.

Étude de cas n° 2 : L'INNOVATION DE L'IMPRESSION 3D RENCONTRE L'HERITAGE DE L'AUTOMOBILE

Pour les collectionneurs de voitures classiques rares, la disponibilité des pièces de rechange peut faire la différence entre conduire un véhicule et être obligé de le garder en stockage. La rareté de ces véhicules signifie que la demande de pièces est à la fois limitée et peu fréquente.

Dans certains cas, des pièces spécifiques sont reproduites en utilisant les outils et les techniques d'origine. Cependant, un nouvel outillage est parfois nécessaire. Investir le temps et l'argent nécessaires à la fabrication de nouveaux outils peut être difficile à justifier pour des volumes de production aussi faibles.

Porsche Classic a relevé ce défi en utilisant l'impression 3D pour produire des pièces rares qui ne sont requises que dans de faibles volumes.

Par exemple, le levier de débrayage de la Porsche 959. Ce composant, fabriqué en fonte grise, est soumis à des exigences de qualité strictes, mais sa demande est très faible, notamment parce que moins de 300 de ces super voitures de sport ont été produites.

Cette pièce est donc un candidat idéal pour la fabrication additive métallique. En effet, Porsche fabrique actuellement plusieurs pièces de ce type par impression 3D, aussi bien en acier et alliage qu'en plastique.

Toutes les pièces imprimées en 3D sont rigoureusement inspectées pour s'assurer qu'elles répondent au minimum aux exigences de qualité de la période de production originale, bien qu'elles répondent généralement à des normes plus élevées. La précision en termes de taille et d'ajustement est assurée par des tests effectués avec la pièce installée.

Porsche Classic teste actuellement si l'impression 3D est adaptée à la production de 20 autres composants. Selon un porte-parole, étant donné que la qualité de la technologie continue de s'améliorer et que les coûts diminuent généralement, cette forme de fabrication présente une "alternative économique très réelle pour la production de petites quantités."

Quelles sont les opportunités de croissance pour l'impression 3D dans le secteur automobile ?

L'amélioration de la taille des imprimantes industrielles, la vitesse d'impression et la plus grande souplesse de conception et de matériaux contribuent à faire de l'impression 3D dans le secteur automobile une méthode de fabrication courante plus viable. Cela est particulièrement vrai pour les séries de production de faible à moyen volume de composants de grande valeur et géométriquement complexes.

Par conséquent, de nouvelles applications de l'impression 3D dans l'automobile ne cessent d'apparaître. Voici quelques-uns des domaines qui devraient connaître une croissance substantielle au cours des prochaines années :

-

MOBILITÉ VERTE

Dans le secteur automobile, comme dans tous les secteurs, la pression est forte pour devenir plus durable. Un avantage évident de l'impression 3D est l'allègement, c'est-à-dire l'utilisation de pièces plus légères pour réduire le poids total d'un véhicule et donc la consommation de carburant sans compromettre les performances ou la sécurité.

Selon une recommandation approximative, une réduction de poids de 10 % entraîne une amélioration de 6 % de la consommation de carburant. Pour les véhicules électriques, les améliorations de l'économie de carburant peuvent être encore plus importantes. Un gain de poids de 10 % dans un véhicule électrique peut augmenter l'autonomie jusqu'à 14 %.

Les pièces automobiles imprimées en 3D éliminent également les émissions de carbone inhérentes aux chaînes d'approvisionnement mondiales. Au lieu de cela, les fichiers numériques de CAO peuvent être envoyés à une imprimante 3D n'importe où dans le monde en cliquant sur un bouton.

En outre, les imprimantes 3D génèrent beaucoup moins de pertes de matériaux au cours du processus de fabrication que l'usinage, qui permet d'éliminer jusqu'à 98 % d'un bloc de métal.

-

VÉHICULES ÉLECTRIQUES

L'abandon du moteur à combustion interne au profit de systèmes de propulsion alternatifs est étroitement lié au développement durable dans le secteur automobile.

Tous les constructeurs automobiles internationaux ont introduit ou introduiront bientôt une forme de véhicule électrique, qu'il s'agisse de berlines familiales, de concepts futuristes, de SUV ou de supercars. L'intérêt de l'industrie et des consommateurs s'accélère du fait que de nombreux pays et villes ont déclaré qu'ils allaient interdire la vente de voitures particulières fonctionnant aux combustibles fossiles.

Les pièces automobiles légères imprimées en 3D peuvent contribuer à compenser le poids supplémentaire des batteries et à réduire le poids total du véhicule. Cela permet d'augmenter l'autonomie maximale potentielle et de prolonger la durée de vie des batteries.

En outre, l'engouement pour les véhicules électriques a entraîné l'émergence de nombreux nouveaux constructeurs automobiles. Ces nouveaux acteurs ne produiront pas de voitures en série de sitôt, mais ils ont l'avantage de ne pas être liés à des processus de fabrication vieux de plusieurs décennies et à des chaînes d'approvisionnement mondiales.

Leur recherche de méthodes de production en petites et moyennes séries qui soient agiles, flexibles et évolutives les a naturellement conduits vers la technologie d'impression 3D dans le secteur automobile.

-

VOITURES IMPRIMÉES EN 3D

Les voitures entièrement imprimées en 3D qui roulent sur les routes publiques pourraient arriver plus tôt que nous ne le pensons. Plusieurs entreprises prennent le concept très au sérieux.

La société californienne Divergent, par exemple, entend révolutionner la fabrication automobile avec ses nœuds imprimés en 3D et reliés par des tubes en fibre de carbone. Le résultat est un châssis à résistance industrielle qui peut être assemblé en quelques minutes. Son prototype technique, Blade, a été décrit comme "la première supercar imprimée en 3D au monde".

En utilisant des matériaux légers pour créer des structures complexes solides et efficaces, Divergent cherche à réduire l'outillage, les coûts et le temps associés à la construction automobile traditionnelle, tout en augmentant la durabilité et l'innovation.

Le véhicule qui en résultera sera peut-être d'un prix prohibitif, mais la technologie et le raisonnement qui la sous-tendent pourraient donner un coup de fouet à la production automobile plus courante, et s'avérer bénéfiques pour d'autres domaines comme l'aérospatiale et l'exploration spatiale.

Étude de cas n° 3 : UNE MARQUE DE VÉHICULES DE LUXE DOUBLE L'IMPRESSION 3D

Bentley Motors a récemment investi 3 millions de livres sterling supplémentaires pour doubler sa capacité d'impression 3D à son siège de Crewe, en Angleterre, où tous les modèles Bentley sont construits.

Cette installation de haute technologie a été appliquée à toute une série d'utilisations et a produit plus de 15 000 composants rien qu'en 2021. Il s'agit notamment d'outils assistés sur le lieu de travail, comme des blocs de ponçage légers, et d'équipements d'outillage historiquement précis nécessaires à la fabrication de pièces pour le modèle Blower Continuation de Bentley.

En outre, l'impression 3D dans le secteur automobile a été utilisée pour créer des composants physiques pour plusieurs prototypes de Bentley, y compris des modèles de groupe motopropulseur à l'échelle réelle et des modèles aérodynamiques de soufflerie.

Les techniques avancées ont également été utilisées pour produire des pièces pour les modèles Bentley qui ont battu des records lors de l'exigeant Pikes Peak Challenge en Amérique.

Grâce à l'expansion significative de l'installation, la marque de voitures de luxe utilisera la technologie d'impression 3D pour créer des composants de véhicules à faible volume et offrir une personnalisation encore plus grande des voitures des clients.

L'équipement de pointe installé permet de réduire de 50 % le coût des pièces et, en fonctionnant 24 heures sur 24, l'installation est capable de produire des milliers de composants dans plus de 25 matériaux différents.

Les employés de toute l'entreprise reçoivent une formation pour comprendre comment ils peuvent bénéficier de l'impression 3D dans leur travail, ce qui montre bien à quel point cette technologie est en train de devenir centrale dans le fonctionnement de Bentley.

Un porte-parole a qualifié l'impression 3D dans le secteur automobile de "pierre angulaire" de l'ambition de l'"usine de rêve" de Bentley. Il a souligné que l'un des principaux avantages de l'impression 3D dans le secteur automobile est l'amélioration de l'efficacité qu'elle apporte en réduisant le coût et la complexité d'innombrables travaux.

Quelles sont les limites de l'impression 3D dans le secteur automobile ?

-

LE MANQUE DE FAMILIARITÉ

Bien qu'elle soit de plus en plus répandue, l'impression 3D dans le secteur automobile n'est pas encore omniprésente, surtout en dehors du prototypage et de la fabrication d'outils. Ce temps viendra peut-être, peut-être plus tôt que prévu, mais pour l'instant, la technologie reste secondaire par rapport aux méthodes de production plus conventionnelles.

La complexité et les normes rigoureuses qui font partie intégrante de la fabrication de pièces automobiles critiques pour la sécurité signifient que le remplacement de techniques d'usinage éprouvées par quelque chose de nouveau comporte un niveau de risque que certaines entreprises ne sont pas prêtes à assumer.

- GROS VOLUMES

Dans de nombreux cas, l'impression 3D dans le secteur automobile peut produire un seul article ou un petit lot d'articles plus rapidement et plus efficacement que les méthodes de fabrication traditionnelles. Cependant, chaque machine ne peut imprimer qu'un certain nombre d'objets à la fois, en fonction de la taille de la machine et de l'objet, et peut donc ne pas être la méthode la plus adaptée ou la plus rentable pour les grandes séries de production.

- TAILLE DES PIÈCES

Les imprimantes 3D ont des contraintes de taille inhérentes qui les rendent incapables de produire des composants de grande taille. Dans certains cas, il est possible d'assembler plusieurs petites pièces, mais ce n'est pas toujours la solution idéale.

Les fabricants d'imprimantes 3D s'efforcent de remédier aux limites de taille des machines existantes, par exemple en supprimant les obstacles présents dans les chambres d'impression typiques.

- QUALITÉ INÉGALE

Les imprimantes 3D ne peuvent pas encore imprimer des résultats parfaits à chaque fois. Les taux d'échec dépendent de la machine et du matériau utilisés, ainsi que de l'objet imprimé. De plus, la suppression des irrégularités de surface ou des textures peut nécessiter des étapes de traitement manuel supplémentaires pour obtenir la finition souhaitée.

Les facteurs tels que les taux d'échec et le post-traitement diminueront probablement à mesure que la technologie s'améliorera et que les gens se familiariseront avec l'utilisation de l'impression 3D dans le secteur automobile.

Obtenez plusieurs devis pour vos projets en quelques secondes