L'impression 3D dans l'électronique grand public

L'impression 3D contribue à redéfinir de nombreux aspects de l'électronique grand public, qu'il s'agisse de commercialiser plus rapidement les innovations ou de fabriquer des accessoires et des circuits imprimés personnalisés.

Introduction de l'impression 3D dans l'électronique grand public

Ce guide vous aidera à comprendre :

- Qu'est-ce que l'impression 3D ?

- Comment l'impression 3D bouleverse-t-elle l'électronique grand public ?

- Les cartes de circuits électroniques peuvent-elles être imprimées en 3D ?

- Comment l'impression 3D est-elle utilisée dans l'électronique grand public ?

- Quelles sont les limites de l'impression 3D dans l'électronique grand public ?

- L'impression 3D contribue à éliminer les déchets électroniques

Qu'est-ce que l'impression 3D ?

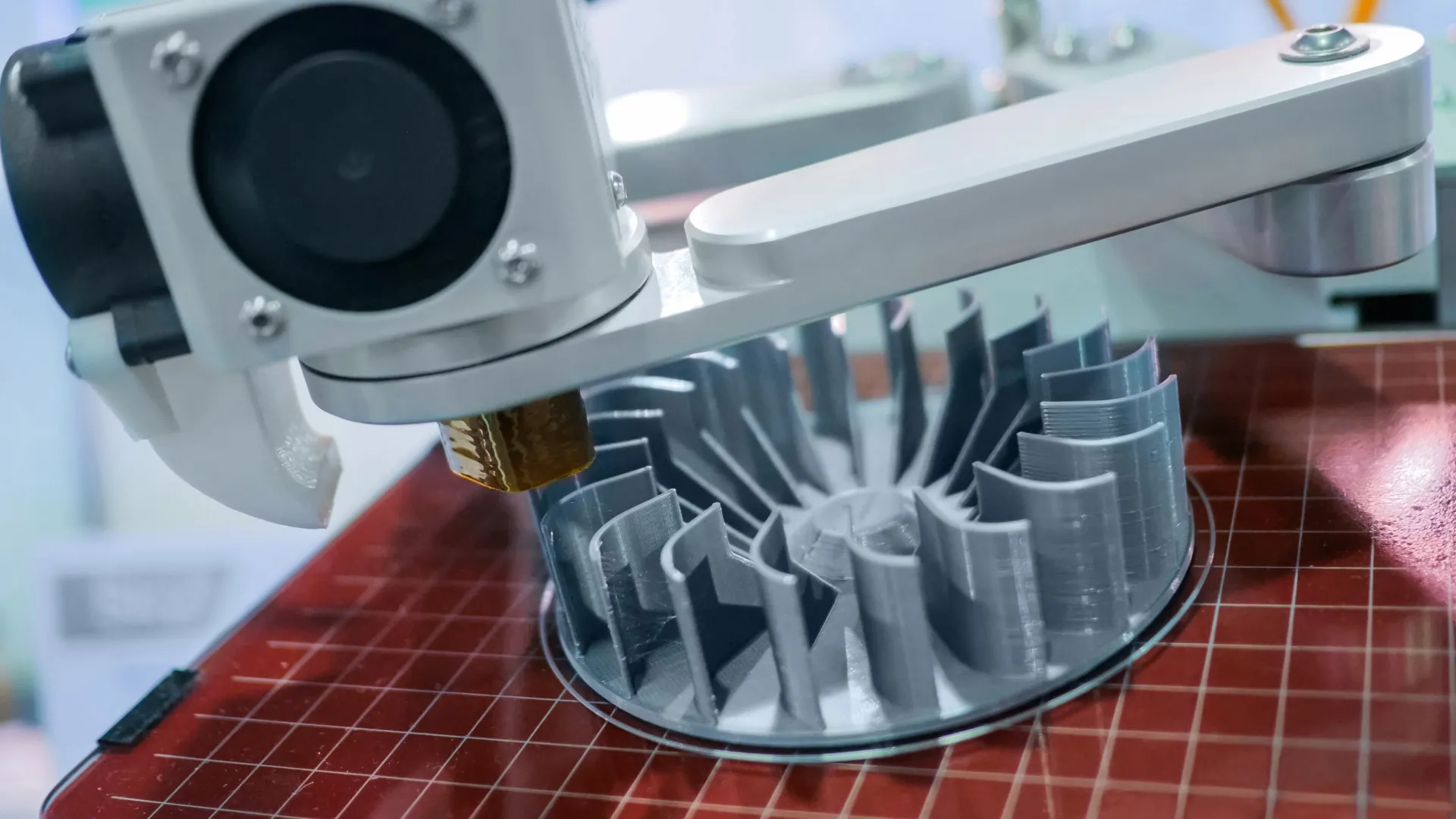

L'impression 3D, ou fabrication additive, est une technique de production qui crée un objet tridimensionnel à partir d'un fichier de conception assistée par ordinateur (CAO). Ce terme recouvre plusieurs procédés différents dans lesquels un ou plusieurs matériaux - généralement du plastique, du métal, de la cire ou un matériau composite - sont déposés couche par couche pour construire une forme.

Un ordinateur contrôle l'ensemble du procédé, faisant de l'impression 3D une méthode rentable, efficace et précise pour créer des objets de n'importe quelle géométrie ou complexité. Aujourd'hui, l'impression 3D est utilisée dans toutes les industries pour produire des prototypes, des outils et des gabarits, des composants et des pièces d'utilisation finale.

Les imprimantes 3D existent en différentes tailles, de la plus petite pour tenir sur une paillasse aux machines industrielles de grand format.

Les grandes imprimantes peuvent produire des objets plus grands, mais elles prennent plus de place et coûtent beaucoup plus cher que les imprimantes de table. Il est également plus difficile de réussir une impression sur une imprimante grand format en raison du volume de matériau et du temps d'impression nécessaires.

Comment l'impression 3D perturbe-t-elle l'électronique grand public ?

L'impression 3D dans l'électronique grand public offre de nombreux avantages, notamment :

- Rationalisation et simplification du développement des produits

- Une plus grande liberté de conception

- Une mise sur le marché plus rapide

- Production de composants plus légers et plus performants

- Plus d'options de personnalisation pour les clients

- Augmentation de l'efficacité des coûts et des ressources

- Regroupement de pièces auparavant séparées en une seule unité

- Optimisation de la gestion des stocks et de la chaîne d'approvisionnement

La rapidité de mise sur le marché est cruciale pour le succès de tout produit, mais c'est particulièrement vrai pour l'électronique grand public. La technologie progressant plus vite que jamais, la fenêtre de sortie des nouveaux produits est de plus en plus courte.

Alors que la durée de vie d'un appareil se mesurait autrefois en années, elle se compte aujourd'hui en mois. Il a fallu à Apple une demi-décennie pour sortir ses cinq premiers modèles d'iPhone, contre cinq variantes pour la seule année 2022. L'une des raisons de ce phénomène est le fort désir des clients de disposer de nouveaux modèles, de nouvelles fonctionnalités et d'innovations à des prix toujours plus bas.

Un autre facteur de croissance de l'impression 3D dans l'électronique grand public est l'explosion des appareils contenant des technologies numériques. Les appareils traditionnels d'électronique grand public étaient principalement axés sur le divertissement et la communication : téléviseurs, lecteurs de musique, ordinateurs, consoles de jeux et téléphones.

Récemment, nous avons vu arriver de plus en plus de produits offrant une certaine forme de connectivité à Internet. Il s'agit de toutes sortes d'objets légers à porter sur soi, de dispositifs de diffusion en continu et d'appareils ménagers "intelligents".

Il n'est pas surprenant que les fabricants d'électronique grand public se tournent vers l'impression 3D pour rester en tête de la concurrence et satisfaire la demande du marché de manière plus rentable. Des exemples d'impression 3D sont présents à toutes les étapes de la production, de la recherche et développement (R&D) à la fabrication, en passant par la personnalisation et les accessoires après-vente.

Toutes les marques d'électronique grand public les plus connues au monde, dont Apple, Samsung, Sony, Microsoft, Panasonic et HP, utilisent déjà l'impression 3D. De même que de nombreuses start-ups et perturbateurs du marché.

Outre l'utilisation de la technologie dans leurs activités, plusieurs grandes entreprises d'électronique fabriquent également des imprimantes 3D pour le marché industriel. En effet, les petites imprimantes 3D de bureau font elles-mêmes partie de l'électronique grand public.

Malgré une adoption croissante, l'impression 3D dans l'électronique grand public reste relativement faible. Elle est principalement utilisée pour le prototypage rapide et la modélisation ou la production de boîtiers de protection ou personnalisés plutôt que de pièces finales.

Cela pourrait changer, car les chercheurs continuent à développer des moyens d'imprimer en 3D des circuits imprimés et des éléments électriques ou conducteurs. Ces travaux pourraient déboucher sur des dispositifs imprimés en 3D avec de l'électronique intégrée à l'intérieur.

Cela serait plus rapide et moins gourmand en ressources que de devoir fabriquer à la fois l'électronique et les boîtiers. Cela pourrait également supprimer le besoin de cartes de circuit imprimé séparées.

Les cartes de circuits électroniques peuvent-elles être imprimées en 3D ?

Les cartes de circuits imprimés (PCB) imprimées en 3D sont une application très discutée de l'impression 3D dans l'électronique grand public. L'intérêt de l'impression 3D des PCB réside dans la possibilité d'internaliser la fabrication et d'éviter les perturbations de la chaîne d'approvisionnement, ainsi que dans la possibilité de produire des circuits plus complexes, plus rapidement et à moindre coût.

La fabrication des circuits imprimés implique généralement de nombreuses étapes répétitives de fraisage et de gravure. Le nombre d'étapes augmente à mesure que les circuits deviennent plus complexes. Le procédé prend du temps, utilise des produits chimiques dangereux et génère des déchets importants. L'impression 3D des PCB permet de surmonter tous ces problèmes.

Les circuits imprimés standard sont également rigides et se présentent sous une poignée de formes standard. Les circuits imprimés imprimés en 3D offrent une liberté de conception presque illimitée et peuvent être fabriqués à l'aide de matériaux flexibles, voire extensibles.

Il existe deux types de circuits imprimés en 3D : l'impression avec un matériau conducteur pour former directement le circuit ou l'impression d'un circuit imprimé avec des canaux creux à remplir ultérieurement avec un matériau conducteur. Certaines imprimantes peuvent également imprimer des cartes, tandis que d'autres doivent les ajouter.

Si l'impression 3D de PCBS a connu un certain succès, elle s'est surtout limitée aux preuves de concept et à la production à petite échelle. Des recherches et un développement beaucoup plus poussés sont nécessaires pour que les PCB imprimés en 3D puissent sérieusement défier les techniques traditionnelles de production de masse.

Des essais sont actuellement en cours concernant les utilisations possibles dans les domaines de la biomédecine, des énergies renouvelables, de l'aérospatiale et de la défense. Certains fabricants d'imprimantes 3D ont également mis sur le marché des machines dédiées à l'impression 3D de composants électroniques.

Comment l'impression 3D est-elle utilisée dans l'électronique grand public ?

-

PROTOTYPAGE RAPIDE

Les prototypes physiques, qu'il s'agisse de simples maquettes ou de modèles réduits détaillés, sont un élément essentiel du développement de produits. Les premiers modèles conceptuels permettent de valider les conceptions, de tester les fonctionnalités et de voir comment les produits se présentent réellement.

Le prototypage permet de mettre en évidence des problèmes ou des améliorations potentielles plus tôt dans le procédé de fabrication et de s'assurer que le projet final répond aux spécifications de la conception. L'inconvénient est le temps et le coût que cela implique. Le prototypage et les essais sont la partie la plus longue du développement d'un produit. Du moins, ils l'étaient auparavant.

L'impression 3D comprime le cycle de développement du produit en permettant de concevoir, d'imprimer et de tester des pièces en une fraction du temps et du coût des méthodes de fabrication traditionnelles.

La réduction du temps entre les itérations de conception permet d'effectuer davantage de tests dans une période identique ou plus courte. Les fabricants peuvent ainsi optimiser et commercialiser de nouveaux produits beaucoup plus rapidement, ce qui est essentiel sur un marché aussi concurrentiel que celui de l'électronique grand public.

-

BOÎTIERS ÉLECTRONIQUES

Les boîtiers sont une autre utilisation courante de l'impression 3D dans l'électronique grand public. Cette technologie permet de relever un défi majeur en matière de conception pour les fabricants de produits électroniques : comment maintenir ensemble les composants électriques internes de manière sûre et sécurisée tout en veillant à ce que l'ensemble du produit reste élégant et convivial ?

Une enceinte (ou un boîtier) protège les équipements électroniques sensibles tels que les circuits, les interrupteurs et les écrans, tout en évitant les chocs électriques aux utilisateurs. De plus, l'attrait visuel est crucial sur le marché de l'électronique grand public, les appareils modernes étant fins, élégants et dotés d'écrans tactiles. Pour atteindre ces objectifs, il faut un boîtier bien conçu et optimisé qui s'intègre à la forme générale du produit. Il doit également être fiable et facile à fabriquer.

L'impression 3D permet d'atteindre ces objectifs de manière unique grâce à sa capacité à produire des pièces plus légères qui sont aussi solides, sinon plus, que celles fabriquées à l'aide de méthodes traditionnelles. La vitesse de l'impression 3D permet également de mesurer rapidement une enceinte physique par rapport à ce qu'elle doit contenir, et de modifier les dimensions si nécessaire.

En outre, l'impression 3D apporte un nouveau niveau de liberté de conception. Elle peut produire des formes très complexes et personnalisées qu'il serait difficile, voire impossible, de produire autrement. Les ingénieurs produits peuvent ainsi non seulement concevoir de meilleures enveloppes, mais aussi imprimer en 3D des objets déjà dotés de cavités internes.

-

ÉTUIS DE PROTECTION

Une autre utilisation de l'impression 3D dans l'électronique grand public concerne les étuis destinés à protéger les appareils contre les chutes, les chocs et les déversements. Comme pour les boîtiers, les étuis imprimés en 3D peuvent être fabriqués rapidement avec un équilibre optimisé entre poids et résistance.

Les étuis peuvent également être facilement adaptés aux besoins individuels grâce à un large choix de designs, de couleurs, de textures et de matériaux. Selon le matériau choisi, les boîtiers peuvent être transparents, flexibles, rigides, très précis, ergonomiques, doux au toucher ou économiques.

Les accessoires de rechange comme les étuis sont disponibles depuis longtemps, mais seulement dans une gamme limitée de modèles. La fabrication à la demande par impression 3D offre un choix infini en termes d'options de personnalisation. Il s'agit par exemple d'étuis, de poignées, de commandes, d'inserts, de pieds et de supports personnalisés.

Les designs peuvent souvent être visualisés, modifiés et choisis à l'aide d'une application, puis récupérés en magasin ou livrés directement. Le coût de l'impression 3D d'un article est le même que celui de milliers, quelle que soit sa complexité, et l'ensemble du procédé se fait en quelques jours, parfois en quelques heures.

L'impression 3D fait entrer les dispositifs personnalisés dans le marché de masse

Les problèmes de vitesse, d'évolutivité et de coût ont traditionnellement empêché la fabrication personnalisée de se généraliser. Les progrès de la technologie d'impression 3D ont commencé à changer la donne.

Le développement récent de matériaux biocompatibles sans danger pour la peau a donné naissance à une gamme croissante d'embouts de casque et d'écouteurs personnalisés imprimés en 3D. Ceux-ci offrent un maintien sûr et réduisent considérablement le risque que les écouteurs tombent de l'oreille. Le confort et l'isolation phonique sont également améliorés.

L'introduction d'une solution personnalisée sur le marché des écouteurs repose sur un flux de travail simple, accessible et évolutif qui combine les dernières technologies numériques, d'automatisation de la CAO et d'impression 3D.

La marque mondiale de produits audio Sennheiser Ambeo s'est récemment associée à Formlabs, une société d'impression 3D de premier plan, pour développer un tel procédé. Un procédé qui permet aux clients de personnaliser facilement et à moindre coût leurs écouteurs pour un ajustement unique.

Les clients peuvent désormais utiliser une application smartphone pour scanner leurs oreilles, remplaçant ainsi le procédé plus traditionnel et plus long de prise d'empreintes auriculaires. L'utilisation de l'intelligence artificielle (IA) permet d'obtenir un scan en moins de 60 secondes. L'IA améliore également la qualité du scan et reconstruit les parties de l'oreille non capturées par le téléphone.

La numérisation est envoyée directement à un système basé sur le cloud qui utilise l'apprentissage automatique pour convertir rapidement la forme numérisée en un modèle d'écouteur spécifique prêt à être imprimé en 3D.

Les embouts personnalisés imprimés en 3D sont très précis et peuvent être produits dans plusieurs matériaux et couleurs. Des initiales et des logos peuvent également être gravés pour une personnalisation supplémentaire.

Ce n'est là qu'un exemple de la façon dont les entreprises utilisent l'impression 3D pour modifier la façon dont les clients interagissent avec leurs produits en adoptant une approche plus centrée sur l'utilisateur pour le développement des produits. En outre, le procédé largement automatisé et la finition lisse de la surface finale réduisent le travail manuel nécessaire à la production personnalisée de masse.

Quelles sont les limites de l'impression 3D dans l'électronique grand public ?

- PRODUCTION À GRANDE ÉCHELLE

La technologie d'impression 3D peut souvent produire un seul article ou un petit lot plus rapidement et plus efficacement que les méthodes de fabrication traditionnelles. Cependant, elle éprouve encore des difficultés lorsqu'il s'agit de produire des volumes importants.

Une imprimante 3D ne peut imprimer qu'un certain nombre d'articles à la fois, en fonction de la taille de la machine et de l'objet. Ce n'est donc pas forcément la technique la plus rapide ou la plus rentable pour les grandes séries de production.

- MANQUE DE FAMILIARITÉ

Bien que l'adoption soit croissante, l'impression 3D dans l'électronique grand public n'est pas encore omniprésente. Les cas d'utilisation tournent essentiellement autour de la fabrication de prototypes, de boîtiers, d'étuis de protection et de produits de luxe. Des applications de plus haut niveau sont en train d'être réalisées, mais pour l'instant, l'impression 3D reste secondaire par rapport aux méthodes de production traditionnelles, en particulier pour la fabrication de masse et en grande série.

- UNE QUALITÉ INÉGALE

Les imprimantes 3D ne peuvent pas encore imprimer des résultats parfaits à chaque fois. Les taux d'échec dépendent de la machine et du matériau utilisés, ainsi que de l'objet à imprimer. L'obtention de la finition de surface souhaitée peut également nécessiter des étapes de procédé manuel supplémentaires.

Les échecs et les étapes de post-traitement diminueront à mesure que la technologie s'améliorera et que les gens se familiariseront avec l'impression 3D.

Pour les objets personnalisés basés sur un modèle scanné, la qualité de l'impression finale sera également déterminée par le degré de sophistication du scanner ou du logiciel. Les impressions de qualité supérieure peuvent nécessiter un équipement plus performant et plus coûteux.

L'impression 3D contribue à éliminer les déchets électroniques

Les déchets électroniques sont le flux de déchets qui connaît la croissance la plus rapide au monde. Plus de 50 millions de tonnes métriques de déchets électroniques ont été générées en 2021. L'électronique grand public est une source courante, les téléviseurs, les ordinateurs et les téléphones portables figurant parmi les articles les plus jetés.

Beaucoup de ces appareils auraient pu être réutilisés, remis à neuf ou recyclés plutôt que d'être remplacés. Le défaut est souvent aussi mineur qu'un interrupteur, un écran ou un composant similaire cassé. Cependant, il n'est pas toujours facile, abordable ou pratique de trouver et d'installer des pièces de rechange.

L'importance accrue accordée à la réduction de l'empreinte carbone mondiale a conduit les entreprises à explorer des alternatives plus durables et circulaires. Elles ont découvert que la technologie d'impression 3D offre plusieurs solutions pour aider à lutter contre les déchets électroniques.

Les fabricants d'électronique grand public et les entreprises tierces ont de plus en plus recours à l'impression 3D pour fournir des pièces de rechange rentables à la demande, au moment où elles sont nécessaires.

D'autres entreprises, comme Reco-E, basée en Allemagne, ont mis au point une solution innovante pour le procédé de traitement des déchets électroniques existants.

Les composants électriques contiennent généralement des métaux précieux et des terres rares. Ceux-ci sont généralement extraits en incinérant les déchets et en séparant les métaux des scories de plastique fondu.

Reco-E utilise une méthode de broyage plus propre, sans produits chimiques, qui permet de récupérer tous les matériaux et de leur donner une seconde vie. Le métal extrait est transformé en poudres métalliques de haute valeur et de haute pureté pour l'impression 3D métallique (ou fabrication additive). Le plastique granulé est collecté et transformé en tuyaux d'égout, par exemple.

Les scientifiques travaillent également à la mise au point d'un plastique biodégradable pouvant être utilisé pour produire des circuits imprimés en 3D. Les circuits imprimés traditionnels sont fabriqués à partir de fibres de verre, de résines et de câblage métallique. Ce mélange de matériaux les rend difficiles et coûteux à recycler. Un circuit imprimé biodégradable serait très utile pour les appareils électroniques à usage unique et, plus généralement, pour l'électronique grand public.

Obtenez plusieurs devis pour vos projets en quelques secondes