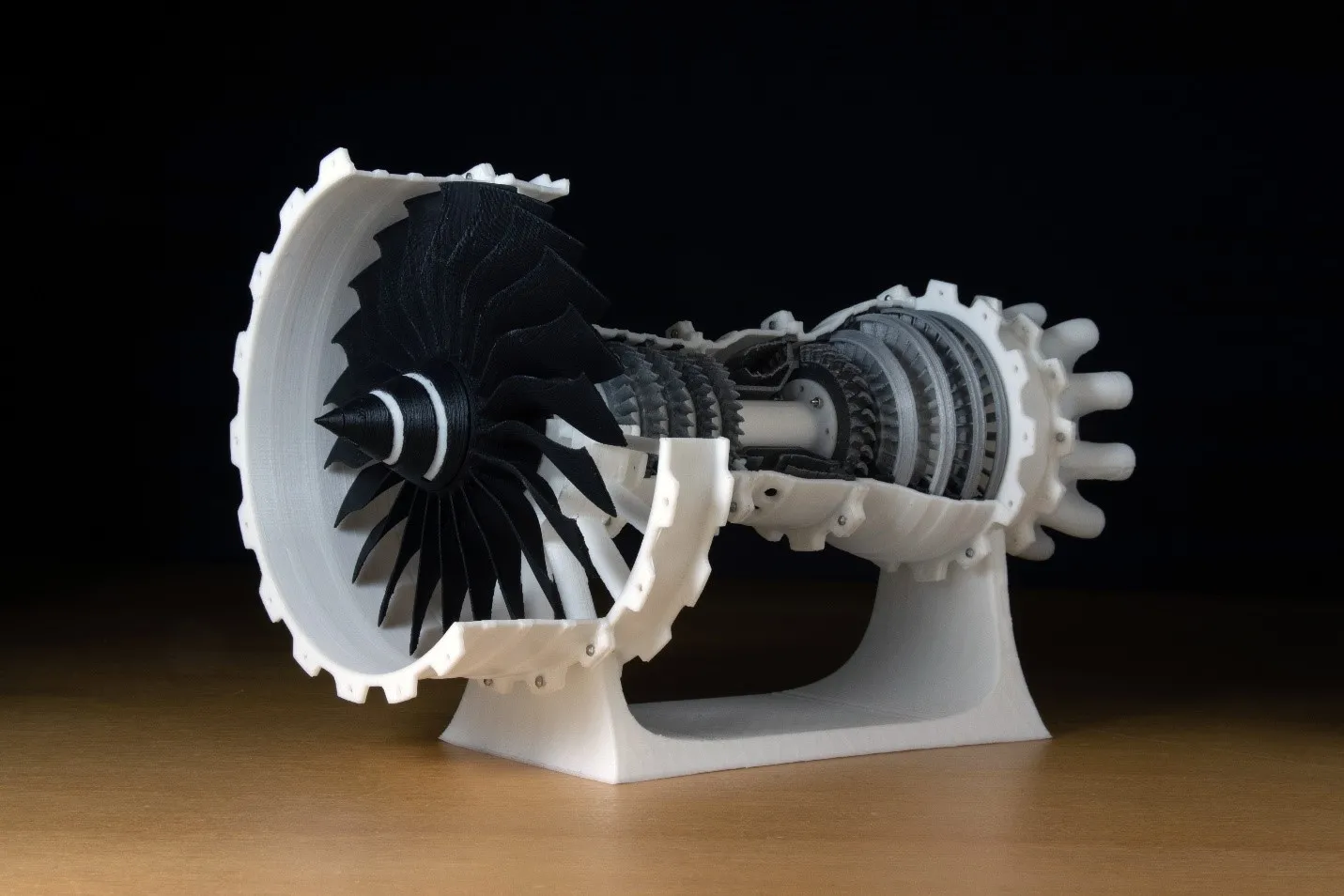

Impression 3D Aéronautique

L'impression 3D Aéronautique transforme la production aéronautique en permettant aux ingénieurs de concevoir et de développer rapidement des pièces plus solides, plus légères et plus rentables.

Qu'est-ce que l'impression 3D ?

L'impression 3D, ou fabrication additive, est une technique de production qui crée un objet tridimensionnel à partir d'un fichier de conception assistée par ordinateur (CAO). Ce terme recouvre plusieurs procédés différents, qui impliquent tous le dépôt d'un ou plusieurs matériaux - le plus souvent du plastique, du métal, de la cire ou des matériaux composites - couche par couche pour construire une forme.

L'ensemble du processus est contrôlé par ordinateur, ce qui fait de l'impression 3D une méthode rentable, efficace et précise pour créer des objets de n'importe quelle géométrie ou complexité. Aujourd'hui, l'impression 3D est utilisée dans tous les secteurs industriels pour produire des prototypes, des outils, des gabarits, des composants et des pièces d'utilisation finale.

Les imprimantes 3D existent en différentes tailles, des plus petites qui peuvent tenir sur une table de travail aux machines industrielles de grand format.

Les grandes imprimantes peuvent produire des objets plus grands, mais les machines prennent plus de place et sont nettement plus chères que les imprimantes de table. Réussir une impression est également plus complexe sur les machines grand format en raison du volume de matériau et du temps d'impression nécessaires.

Comment l'impression 3D transforme-t-elle l'industrie aérospatiale ?

La technologie d'impression 3D aide l'industrie aérospatiale de sept manières principales :

- Rationaliser et simplifier le processus de conception

- Production de pièces plus légères et plus résistantes

- Consolidation de plusieurs pièces en une seule

- Minimise le gaspillage de matières premières extrêmement coûteuses

- Accélère la mise sur le marché

- Améliore l'efficacité des coûts et des ressources

- Optimise les stocks et la logistique

L'industrie aérospatiale a été l'une des premières à adopter l'impression 3D à la fin des années 1980 et continue de jouer un rôle de premier plan dans son développement et son adoption continus.

Les constructeurs et les fournisseurs d'aéronefs comptent parmi les plus grands utilisateurs de l'impression 3D. Tous les principaux constructeurs d'avions commerciaux (Airbus, Boeing, Bombardier et Embraer) et fournisseurs de moteurs (GE Aviation, Pratt & Whitney, Rolls-Royce et Safran) ont adopté l'impression 3D dans leurs processus. Plusieurs d'entre eux ont même des unités commerciales qui se consacrent à l'utilisation et au développement du matériel, des logiciels, des matériaux et des cas d'utilisation de l'impression 3D.

Bien qu'elle ait 40 ans, ce n'est que récemment que l'impression 3D est passée d'une utilisation de niche à une utilisation plus courante. Aujourd'hui, on trouve des exemples d'impression 3D aérospatiale à chaque étape de la production, de la recherche et du développement (R&D) à la fabrication, en passant par les pièces finales et la maintenance.

Cela est vrai pour de nombreuses industries, mais surtout pour celles qui sont étroitement liées à l'aérospatiale, comme la défense, l'espace et l'automobile, où le poids est un facteur de performance essentiel.

L'impression 3D Aéronautique est idéalement adaptée aux besoins de l'industrie en raison de :

des volumes de production relativement faibles,

géométries de pièces complexes

la demande de pièces plus légères et plus efficaces

la nécessité d'améliorer l'efficacité des processus et des coûts pour respecter des délais de livraison serrés

L'impression 3D rend les voyages aériens plus durables

Les E-Jet de la famille E2 sont des avions à moyenne portée développés par le constructeur brésilien Embraer. L'E2 est entré en service en avril 2018 et succède à l'E-Jet original.

Le thermoplastique, l'un des matériaux d'impression 3D aérospatiale les plus courants, a été utilisé au début du programme E2 pour remplacer les processus manuels et chronophages dans lesquels les pièces et l'outillage étaient produits.

Aujourd'hui, ces mêmes pièces nécessitent 50 % de temps en moins pour être produites et génèrent 65 % de déchets en moins. Le résultat est une pièce de meilleure qualité, plus légère et plus durable, qui coûte moins cher et est plus rapide à fabriquer.

L'impression 3D aérospatiale est utilisée pour fabriquer 37 numéros de pièces intérieures sur les E2. Il s'agit notamment de grilles de climatisation, d'unités de protection du harnais, de brides de toilettes à aspiration et de conduits d'air, ainsi que d'éléments d'outillage et de dispositifs. Embraer utilise également l'impression 3D pour tester des pièces de validation de concept, allant des porte-gobelets aux bords d'attaque des ailes.

L'entreprise produit actuellement environ 1 800 pièces par an par impression 3D pour le programme E2, et ses ingénieurs travaillent au développement de pièces métalliques imprimées en 3D. Leurs études ont permis d'identifier plusieurs composants métalliques pour lesquels l'impression 3D aérospatiale peut générer des économies de temps, de poids, de coût et d'environnement similaires, voire supérieures, à celles des matériaux thermoplastiques.

Les applications potentielles de l'impression 3D aérospatiale sont "énormes", selon un porte-parole de l'entreprise. Embraer évalue son efficacité sur un large éventail d'éléments, notamment la cellule, les systèmes hydrauliques, électriques et de climatisation, le train d'atterrissage, l'intérieur, le prototype fonctionnel et l'outillage, pour n'en citer que quelques-uns.

Comment l'impression 3D est-elle utilisée dans l'aérospatiale ?

Les quatre applications les plus courantes de l'impression 3D dans l'aérospatiale sont les suivantes :

PROTOTYPAGE

Le prototypage est une étape cruciale du processus de développement d'un produit. Aussi bons que soient les outils de conception numérique, rien ne remplace la prise en main et la visualisation d'un objet physique.

Un modèle de premier stade permet à l'équipe d'ingénierie de voir comment un produit se présente et se sent. Il permet de voir comment les différents composants sont liés les uns aux autres et d'évaluer si un produit fonctionne correctement et répond aux spécifications de conception.

Auparavant, les prototypes étaient réalisés à la main ou à l'aide de moules qui devaient être conçus et fabriqués, souvent par une société externe. Cela coûtait cher et pouvait prendre des semaines, voire des mois.

L'impression 3D raccourcit le cycle de développement des produits en permettant aux ingénieurs aérospatiaux de concevoir et d'imprimer des prototypes en une fraction du temps qu'il faudrait pour utiliser les méthodes de fabrication traditionnelles.

La réduction de la période entre les affinements de la conception permet d'effectuer davantage de tests dans le même laps de temps, voire plus court, et contribue à mettre en évidence les problèmes potentiels plus tôt. Cela permet aux entreprises aérospatiales d'accélérer leur mise sur le marché et de garder une longueur d'avance sur leurs concurrents.

OUTILLAGE, GABARITS ET MONTAGES

L'un des domaines de production où l'impression 3D aérospatiale s'avère particulièrement bénéfique est la création d'outils, de gabarits et de montages rapides à faible coût. Les avions contiennent des millions de composants et de sous-ensembles distincts, dont beaucoup sont complexes et doivent être adaptés avec précision à la cellule (la structure mécanique de base d'un avion).

Pour ce faire, il faut des centaines de gabarits de fabrication, de dispositifs de fixation, de guides et de modèles spécifiques à chaque avion. L'impression 3D de ces éléments sur place ou à proximité peut permettre de réaliser des économies de temps et d'argent substantielles (entre 60 et 90 %) par rapport aux techniques de production traditionnelles.

PIÈCES DE PRODUCTION

Il existe deux grandes catégories de pièces de production imprimées en 3D utilisées dans l'aérospatiale :

Les pièces d'intérieur d'avion - comme les conduits d'air, les panneaux muraux, les pièces de garniture, les embouts, les dossiers de siège, les poignées, les luminaires et les accessoires de cabine. Elles sont généralement fabriquées à partir d'un matériau thermoplastique ou polymère tel que l'ABS, le nylon ou la résine. Les pièces intérieures représentent actuellement la majorité des pièces imprimées en 3D destinées au vol, car elles sont classées comme non ou peu critiques pour le vol. Les pièces intérieures représentent actuellement la majorité des pièces imprimées en 3D pour le vol, car elles sont classées comme non ou faiblement critiques pour le vol. Cependant, les pièces intérieures sont souvent visibles par les passagers et il peut être nécessaire d'interagir avec elles. Elles doivent donc être non seulement fonctionnelles, mais également esthétiques.

Les pièces mécaniques de l'avion - comme les buses de carburant, les supports de montage, les triangles, les aérodynamiques, les trappes et les boîtiers. Les contraintes mécaniques et thermiques que subissent ces pièces, notamment celles associées aux moteurs, font qu'elles sont généralement fabriquées dans un métal tel que le titane ou l'aluminium.

Seule une poignée de pièces ont jusqu'à présent obtenu le statut de sécurité de vol, le processus d'approbation étant plus strict pour les composants critiques pour le vol. Ce nombre est en constante augmentation grâce à la recherche continue de nouveaux matériaux et processus, et à mesure que les organismes de réglementation et les fabricants s'habituent à la technologie d'impression 3D.

PIÈCES DÉTACHÉES DE MAINTENANCE ET RÉPARATIONS

La maintenance, la réparation et la révision (MRO) sont des éléments essentiels de l'industrie aérospatiale. Ce terme englobe toutes les activités de service et d'inspection entreprises pour garantir qu'un avion puisse fonctionner en toute sécurité.

Un avion devient générateur de revenus lorsqu'il vole. Il est donc primordial pour les fournisseurs de services de maintenance et de réparation de minimiser le temps passé au sol. Pour ce faire, il faut disposer de la bonne pièce au bon endroit avec un délai minimal.

L'aérospatiale possède l'une des chaînes d'approvisionnement les plus longues de toutes les industries. Le fait de disposer de pièces au moment voulu conduit les entreprises à stocker de grandes quantités de composants dans des entrepôts, à grands frais.

La vitesse, la flexibilité et l'efficacité de l'impression 3D aérospatiale permettent aux fabricants de produire des pièces de rechange à la demande. C'est nettement plus rapide et plus rentable que de les commander par le biais des canaux d'approvisionnement standard, avec l'avantage supplémentaire de pièces personnalisées adaptées à l'usage. Non seulement cela permet d'optimiser les niveaux de stock, mais cela élimine également la nécessité de maintenir des installations de stockage. En outre, les ingénieurs peuvent prendre des composants difficiles à obtenir ou obsolètes et les reconcevoir pour les imprimer en 3D. Cela permet de réaliser des économies de temps, de coûts et de main-d'œuvre, ainsi que des pièces plus légères et plus performantes.

L'impression 3D contribue à allonger la durée de vie des avions

La disponibilité des pièces de rechange peut faire la différence entre un avion qui fonctionne ou qui est empêché de voler. Un avion moyen contenant des millions de composants, assurer un approvisionnement sûr en pièces de rechange pendant les 30 ans de vie utile d'un avion peut s'avérer difficile.

Satair, une entreprise de composants et de services aéronautiques basée au Danemark et filiale d'Airbus, a utilisé l'impression 3D métallique pour surmonter ce problème. En 2020, l'entreprise a fourni à l'une de ses compagnies aériennes clientes aux États-Unis la première pièce de rechange volante certifiée en métal imprimé en 3D.

La pièce en question n'était plus produite par le fournisseur d'origine, mais il s'est avéré qu'une nouvelle conception de la pièce pour qu'elle soit produite à l'aide de méthodes de fabrication conventionnelles comme l'usinage était trop coûteuse et prenait trop de temps.

Grâce à un nouveau processus de certification, Satair a pu recertifier l'ancienne pièce moulée en cinq semaines et l'adapter au titane, un matériau de fabrication additive qualifié de navigable.

Quatre pièces (un jeu complet pour un avion) sont imprimées simultanément, ce qui prend 26 heures, réduisant ainsi le coût et le temps d'impression par pièce. Après l'impression, la pièce subit un post-traitement pour devenir apte au vol, ce qui en fait un remplacement à l'identique du composant d'origine tout en respectant les mêmes exigences de sécurité.

Globalement, l'impression 3D aérospatiale offre une plus grande flexibilité, des délais plus courts et des moyens de production plus économiques. En outre, le délai de certification, qui était de cinq semaines, devrait diminuer au fur et à mesure que la technologie sera adoptée.

Quelles sont les opportunités de croissance pour l'impression 3D aérospatiale ?

L'amélioration de la taille des imprimantes industrielles, de la vitesse d'impression et de la flexibilité de la conception et des matériaux contribue à faire de l'impression 3D une méthode de fabrication plus viable, en particulier pour la production en petites et moyennes séries d'articles de grande valeur et géométriquement complexes.

Par conséquent, de nouvelles applications pour l'impression 3D aérospatiale ne cessent d'apparaître. Voici quelques-uns des domaines qui devraient connaître une croissance importante au cours des cinq à dix prochaines années :

AVIATION VERTE

L'aérospatiale, comme toutes les industries, est sous pression pour devenir plus durable. Un avantage évident de l'impression 3D concerne l'allègement - un terme qui décrit l'utilisation de pièces plus légères pour réduire le poids total d'un véhicule et donc la consommation de carburant. Par exemple, une réduction de 20 % du poids d'un avion commercial entraîne une amélioration d'environ 10 % du rendement énergétique.

Ainsi, l'impression 3D aérospatiale permet de produire des avions plus légers et plus rapides, capables de voler plus loin avec la même quantité de carburant. La technologie élimine également les émissions de carbone générées par le transport des pièces à travers le monde. Au lieu de cela, les entreprises peuvent envoyer instantanément des fichiers CAO qui seront utilisés par des imprimantes partout dans le monde.

Les imprimantes 3D ont également beaucoup moins de pertes de matériaux au cours du processus de fabrication que l'usinage, par exemple, où jusqu'à 98 % d'un bloc de métal peut être usiné.

L'introduction d'avions alimentés par des batteries est étroitement liée au développement durable de l'industrie aérospatiale. Ce développement a suscité l'intérêt de start-ups et de leaders établis tels qu'Airbus et Rolls-Royce.

Les pièces légères imprimées en 3D peuvent contribuer à compenser le poids supplémentaire des batteries et à réduire le poids total de l'avion, ce qui permet d'augmenter l'autonomie maximale potentielle.

PETITS AÉRONEFS

Tous les avantages que l'impression 3D aérospatiale apporte aux avions de passagers s'appliquent également aux petits aéronefs tels que les satellites, les fusées spatiales, les véhicules aériens sans pilote (UAV) et les drones.

Les fabricants de petits avions se tournent de plus en plus vers l'impression 3D plutôt que vers les méthodes de fabrication conventionnelles pour répondre à une demande en plein essor.

L'utilisation des drones a par exemple explosé ces dernières années. Le marché devrait atteindre plus de 60 milliards de dollars américains d'ici 2025, contre moins de 5 milliards de dollars américains en 2018.

Grâce à l'impression 3D, les drones deviennent plus légers, plus rapides, plus flexibles et capables d'effectuer un plus large éventail d'applications. Elle permet également de personnaliser rapidement, facilement et à moindre coût les conceptions de drones en fonction des attentes et des besoins spécifiques des clients.

AILES IMPRIMÉES EN 3D

Les ailes sont une partie fondamentale d'un aéronef mais présentent plusieurs défis de fabrication. Elles constituent l'une des structures d'aéronef les plus complexes sur le plan technique et leur grande taille les rend difficiles à manœuvrer dans une usine et à travailler.

Des essais sont en cours dans plusieurs pays pour voir si l'impression 3D Aéronautique peut produire des composants d'aile plus légers qui peuvent être utilisés pour construire une structure d'aile plus aérodynamique à des coûts de production inférieurs. De telles innovations contribueraient à améliorer l'efficacité énergétique et à réduire les coûts.

Une équipe d'ingénieurs de la NASA et du MIT a construit et testé une aile d'avion d'un genre "radicalement" nouveau, composée de centaines de triangles identiques de jambes de force semblables à des allumettes. Ces minuscules sous-ensembles sont boulonnés ensemble pour former une structure en treillis ouverte et légère qui est ensuite recouverte d'une fine couche de polymère.

Selon les chercheurs, l'aile ainsi obtenue est beaucoup plus légère et plus économe en énergie que les modèles classiques, qu'ils soient en métal ou en matériaux composites. Cette innovation pourrait donner un coup de fouet à la production, au vol et à l'efficacité de la maintenance des avions et pourrait avoir d'autres applications, comme les pales en forme d'aile des éoliennes.

Des taxis aériens conçus pour la vie quotidienne

La croissance démographique, l'urbanisation et le sous-financement des infrastructures font que les systèmes de transport de nombreuses villes atteignent le point de rupture, les habitants étant confrontés à des routes surchargées, à des temps de trajet plus longs et à une qualité de vie moindre. Cette situation a donné un nouvel élan à des modes de transport alternatifs intéressants tels que les taxis aériens.

Joby Aviation est une entreprise californienne pionnière dans le développement de véhicules électriques à décollage et atterrissage verticaux (eVTOL), ou taxis aériens. Son aéronef entièrement électrique peut parcourir 150 miles en une seule charge, permettant à un pilote et à quatre passagers d'échapper aux embouteillages, sans émissions.

En plus de fonctionner dans les zones peuplées, l'avion pourrait également contribuer à accroître la connectivité des communautés rurales mal desservies.

En mai 2022, Joby a reçu la première des trois approbations - un certificat de transporteur aérien Part 135 - que la Federal Aviation Administration exige pour exploiter son avion eVTOL en tant que service de taxi aérien à travers les États-Unis.

L'entreprise travaille actuellement à l'obtention des deux autres autorisations - un certificat de type et un certificat de production - et prévoit de lancer son service de transport aérien de type Uber en 2024.

Selon un porte-parole, l'impression 3D aérospatiale - en particulier pour les pièces métalliques - est "essentielle" à ses processus de fabrication, car l'entreprise cherche à augmenter sa production. La clé du succès réside dans la façon dont Job combine un logiciel de point final personnalisé avec des solutions de CAO pour créer un flux de travail robuste avec un seul fichier de données immuable pour la certification des composants de fabrication additive en métal.

Quelles sont les limites de l'impression 3D aérospatiale ?

LE MANQUE DE FAMILIARITÉ

Bien qu'elle soit de plus en plus répandue, l'impression 3D aérospatiale n'est pas encore omniprésente, surtout en dehors du prototypage. Ce temps viendra peut-être, et peut-être plus tôt que prévu, mais pour l'instant, la technologie reste peu familière à de nombreuses entreprises.

La complexité et les normes rigoureuses inhérentes à la fabrication de pièces pour l'aérospatiale signifient que le remplacement de l'usinage conventionnel éprouvé par quelque chose de nouveau comporte un niveau de risque que certaines salles de conseil ne sont pas à l'aise avec.

GROS VOLUMES

Dans de nombreux cas, l'impression 3D aérospatiale peut produire un seul article ou un petit lot d'articles plus rapidement et plus efficacement que les méthodes de fabrication traditionnelles. Cependant, chaque machine ne peut imprimer qu'un certain nombre d'objets à la fois, en fonction de la taille de la machine et de l'objet, et peut donc ne pas être la méthode la plus adaptée ou la plus rentable pour les grandes séries de production.

TAILLE DES PIÈCES

Les imprimantes 3D ont des contraintes de taille inhérentes qui les rendent incapables de produire des composants de grande taille. Dans certains cas, il est possible d'assembler plusieurs petites pièces, mais ce n'est pas toujours la solution idéale.

Les fabricants d'imprimantes 3D s'efforcent de remédier aux limites de taille des machines existantes, par exemple en imprimant dans un environnement ouvert sans la barrière présente dans les chambres d'impression typiques.

UNE QUALITÉ INÉGALE

Les imprimantes 3D ne peuvent pas encore imprimer des résultats parfaits à chaque fois. Les taux d'échec dépendent de la machine et du matériau utilisés, ainsi que de l'objet imprimé. En outre, la suppression des irrégularités de surface ou des textures peut nécessiter des étapes de traitement manuel supplémentaires pour obtenir la finition souhaitée.

Les taux d'échec et le post-traitement diminueront probablement à mesure que les imprimantes 3D s'amélioreront et que les gens se familiariseront avec cette technologie.

Obtenez plusieurs devis pour vos projets en quelques secondes