Usinage CNC de l'aluminium - Guide pour démarrer

L'usinage CNC de l'aluminium est l'une des techniques de fabrication les plus répandues en raison de sa capacité à produire rapidement et à moindre coût des pièces complexes mais légères.

Introduction à l'usinage CNC de l'aluminium

Très peu de substances peuvent rivaliser avec l'incroyable polyvalence de l'aluminium. L'aluminium est hautement usinable et relativement peu coûteux, ce qui le rend parfait pour l'usinage CNC. Les fabricants peuvent l'usiner trois, voire quatre fois plus vite que d'autres matériaux d'usinage courants tels que l'acier et le titane.

Sa flexibilité et son impressionnant rapport résistance/poids en font un matériau idéal pour les panneaux extérieurs de toutes les formes de transport, des automobiles et des trains aux avions et aux bateaux.

L'importance accrue accordée au rendement énergétique et à la "légèreté" a permis à l'aluminium de remplacer les métaux plus lourds traditionnellement utilisés pour la fabrication des composants et des structures internes. Sa grande résistance à la corrosion permet également d'éviter le recours à des revêtements anticorrosion lourds et coûteux, souvent nécessaires pour d'autres matériaux.

De plus, l'aluminium est non toxique, malléable et 100% recyclable. C'est pourquoi ce métal est si largement utilisé pour les récipients, plateaux, couvercles, sachets, pochettes et emballages pour aliments et boissons.

Grâce à sa finition de surface argentée et élégante, il est également bien adapté aux appareils électroniques tels que les smartphones, les ordinateurs portables, les tablettes et les téléviseurs à écran plat. On peut même le trouver dans des projets de construction, à la fois comme élément de design et pour fournir un support structurel.

Rassemblez toutes ces caractéristiques et vous obtenez un matériau plus léger que l'acier, plus solide et plus fiable que le plastique, peu coûteux, facilement disponible et infiniment adaptable.

Ce guide vous aidera à comprendre :

- D'où vient l'aluminium ?

- Qu'est-ce que l'usinage CNC ?

- Quels types d'aluminium sont utilisés dans l'usinage CNC ?

- Usinage CNC de l'acier ou de l'aluminium ?

- Quels sont les procédés d'usinage CNC de l'aluminium les plus courants ?

D'où vient l'aluminium ?

L'aluminium est l'élément métallique le plus abondant de la croûte terrestre. L'industrie métallurgique en fait fondre plus de 40 millions de tonnes chaque année, et les fabricants l'utilisent dans de nombreuses applications.

Comme la plupart des métaux, l'aluminium est présent dans les roches de la croûte terrestre sous forme de minerai. Les sociétés minières extraient presque tout l'aluminium métallique du minerai de bauxite, qui contient généralement 30 à 60 % d'oxyde d'aluminium (ou alumine). Le reste est un mélange de silice, de divers oxydes de fer et de dioxyde de titane.

Un processus en deux étapes transforme l'alumine en aluminium métal :

1. L'extraction de l'alumine de la bauxite

La quasi-totalité de l'approvisionnement mondial en alumine est produite selon le procédé Bayer. Le chimiste autrichien Carl Josef Bayer a mis au point cette technique à la fin du 19e siècle.

Elle consiste à broyer la bauxite en une fine poudre, à la mélanger à de l'eau et à chauffer le mélange avec de la soude caustique. La soude caustique dissout l'alumine, ce qui lui permet de passer à travers des filtres.

Les producteurs ajoutent des cristaux d'hydroxyde d'aluminium à la solution d'alumine, puis chauffent et sèchent le mélange pour produire de l'alumine.

2. Fusion de l'alumine pour produire de l'aluminium métallique

Pour fondre l'aluminium, les raffineries dissolvent l'alumine dans un bain fluoré et utilisent un courant électrique pour la décomposer en aluminium métallique et en oxygène par un processus appelé électrolyse. Elles récupèrent ensuite l'aluminium et l'amènent dans un four, où elles le combinent avec des matériaux en aluminium recyclé et le chauffent jusqu'à ce qu'il soit fondu.

Il est ensuite coulé dans des moules ou extrudé mécaniquement sous diverses formes. Les plus courantes sont les feuilles, les billettes, les tiges, les tubes, les plaques, les barres et les fils. Ceux-ci sont ensuite découpés en différentes formes et tailles et expédiés à une autre entreprise ou à un autre fabricant qui les usinera en d'innombrables produits.

Qu'est-ce que l'usinage CNC ?

Une machine CNC combine des techniques de fabrication traditionnelles avec un système de commande numérique par ordinateur (CNC). Cela lui permet de découper et de façonner des matériaux en stock pour obtenir des objets impossibles ou trop longs et trop coûteux à réaliser manuellement.

Le fait d'être contrôlé par ordinateur offre un niveau de précision extrêmement élevé. Cela se traduit par une précision, une cohérence, une productivité, un contrôle et une liberté de conception accrus, avec moins de déchets.

Les premières machines à commande numérique ont été développées à la fin des années 1940 en ajoutant des moteurs aux équipements déjà utilisés. L'arrivée des ordinateurs dans les années 1960 a conduit au développement des machines CNC modernes.

Les machines à commande numérique les plus fréquemment utilisées sont les fraiseuses et les perceuses, les tours et les découpeuses au plasma, au laser et à l'eau.

Ces machines utilisent toutes des méthodes de fabrication dites "soustractives". Cela signifie que de la matière est retirée (soustraite) d'une pièce au cours du processus.

Quels types d'aluminium sont utilisés dans l'usinage CNC ?

Sous sa forme pure, l'aluminium est malléable, résistant à la plupart des formes de corrosion, non magnétique et un excellent conducteur de chaleur et d'électricité. Cependant, il est trop faible pour la plupart des applications commerciales.

On obtient une plus grande résistance en combinant l'aluminium fondu avec d'autres éléments tels que le cuivre, le lithium, le magnésium, le manganèse, le silicium et le zinc pour former un alliage. Ces alliages renforcent également les autres propriétés naturelles de l'aluminium.

Les alliages les plus courants utilisés dans l'usinage CNC de l'aluminium se répartissent en trois groupes :

Alliages d'aluminium coulés - Le terme "coulé" signifie que l'aluminium a été façonné à l'état fondu ou liquide. Les producteurs forment ce type d'alliage en versant de l'aluminium fondu dans un moule et en le refroidissant. Les alliages d'aluminium coulé sont abordables, polyvalents, légers, durables et se comportent bien à haute température.

L'industrie automobile est le plus grand utilisateur d'alliages coulés, représentant environ deux tiers de l'aluminium utilisé dans les voitures. Les pièces fabriquées à partir d'alliages coulés comprennent des pièces de moteur, des carters, des colonnes de direction et, de plus en plus, des supports structurels. Parmi les autres utilisations courantes, citons les ustensiles de cuisine, les composants de machines et les outils portatifs.

Les alliages coulés sont moins coûteux à produire en raison de leur faible point de fusion et peuvent produire une gamme plus large de formes grâce à la flexibilité des moules. Mais ils ont tendance à avoir une résistance à la traction plus faible que les alliages corroyés, ne sont pas aussi faciles à usiner et sont plus résistants pour les outils de coupe.

Alliages d'aluminium-lithium (Al-Li) - Le lithium est le métal élémentaire le moins dense, ce qui rend ce type d'alliage nettement plus léger que l'aluminium pur ou d'autres matériaux. En raison de cette caractéristique, l'industrie aérospatiale utilise principalement les alliages Al-Li pour les revêtements inférieurs des ailes, les structures internes des ailes, les fuselages et les pales de ventilateurs. On les trouve également dans les voitures de course et les fusées spatiales.

Les avantages en termes de poids offerts par les alliages Al-Li sont compensés par leur plus faible usinabilité et leur moindre résistance à la rupture (la capacité d'un matériau contenant une fissure à résister à d'autres fissures). Ils sont produits dans des volumes relativement faibles, ce qui signifie également qu'ils sont plus chers.

Alliages d'aluminium corroyés - Corroyé signifie formé à l'état solide. Ce type d'alliage est produit en transformant l'aluminium fondu en billettes ou en grandes plaques, puis en utilisant des outils pour laminer, forger, estamper ou extruder ces blocs pour leur donner une forme.

Les alliages corroyés sont les matériaux les plus largement utilisés dans l'usinage CNC de l'aluminium. Cela s'explique par leurs propriétés mécaniques et leur intégrité structurelle supérieures à celles des alliages coulés. Ils sont plus faciles à usiner, présentent de meilleurs états de surface et sont moins résistants à l'usure des bords des outils de coupe.

Usinage CNC de l'acier et de l'aluminium

L'aluminium et l'acier sont les métaux les plus utilisés dans l'usinage CNC. Le choix du métal le plus approprié pour une application particulière dépend de cinq facteurs :

1. COÛT - Les aciers doux et les aciers au carbone sont généralement moins chers que leurs équivalents en alliage d'aluminium. En revanche, l'acier inoxydable a tendance à être plus cher. Cependant, le prix du métal varie en fonction de la demande mondiale et du coût des matières premières, de l'énergie et du transport.

Lorsque l'on examine le coût, il est également important de tenir compte de la durabilité d'un matériau. Une décision qui permet d'économiser de l'argent à court terme peut coûter plus cher à long terme.

2. RÉSISTANCE À LA CORROSION - L'aluminium et l'acier inoxydable sont tous deux très résistants à la rouille et à la corrosion. Cependant, l'acier inoxydable est une option plus coûteuse. Les fabricants ou les utilisateurs finaux devront peindre, traiter ou revêtir tout autre type d'acier pour le protéger, surtout s'ils ont l'intention d'exposer la pièce finie aux éléments. Ces revêtements représentent un poids et un coût supplémentaires, et doivent être régulièrement réappliqués, ce qui entraîne des frais supplémentaires.

3. POIDS - L'aluminium est deux à trois fois plus léger que l'acier. Presque toutes les entreprises cherchent à obtenir des performances identiques ou supérieures pour leurs produits en utilisant des matériaux plus légers. Cette tendance à la "légèreté" a vu les fabricants remplacer de nombreuses pièces auparavant usinées en acier par de l'aluminium.

4. FORCE - L'acier est peut-être plus lourd que l'aluminium, mais cela en fait un matériau beaucoup plus durable. L'acier est incroyablement solide et ne risque pas de se déformer, de plier ou de se déformer sous la force, la chaleur ou le poids. De plus, la surface de l'aluminium est plus sujette aux rayures et aux bosses que celle de l'acier.

5. USINABILITÉ - Étant moins dense que l'acier, l'aluminium peut être usiné trois, voire quatre fois plus rapidement. L'aluminium se refroidit également plus rapidement que l'acier, ce qui réduit le temps d'usinage d'une pièce (temps de cycle) et la quantité de liquide de refroidissement nécessaire.

Par rapport à l'acier, l'aluminium nécessite beaucoup moins d'effort de coupe. L'usure des outils de coupe s'en trouve réduite, ce qui permet de les garder plus longtemps affûtés. Il est également possible de CNC l'aluminium sur des machines plus petites et, par conséquent, potentiellement moins coûteuses.

Quels sont les procédés d'usinage CNC de l'aluminium les plus courants ?

Les fraiseuses CNC constituent le moyen le plus courant et le plus polyvalent d'usiner des pièces en aluminium. La machine utilise des outils de coupe rotatifs pour sculpter efficacement et précisément un matériau à partir d'un bloc de matière fixe.

Les fraiseuses traditionnelles se sont transformées en "centres d'usinage" dans les années 1960 grâce à l'arrivée des systèmes de commande numérique par ordinateur (CNC), des changeurs d'outils automatiques et des carrousels d'outils. Ces machines sont disponibles dans des configurations de 2 à 12 axes, bien que les 3 à 5 axes soient les plus utilisés.

Les tours à métaux CNC, ou centres de tournage à métaux CNC, maintiennent fermement et font tourner une pièce pendant qu'un porte-outil maintient un outil de coupe ou un foret contre elle. Ces machines permettent un enlèvement très précis de la matière et les fabricants les utilisent dans un large éventail d'industries.

Les opérations typiques d'un tour sont le perçage, le façonnage, la réalisation de fentes, le taraudage, le filetage et l'effilage. Les tours à métaux à commande numérique remplacent rapidement les anciens modèles de production plus manuels en raison de leur facilité d'installation, de fonctionnement, de répétabilité et de précision.

Les découpeurs au plasma CNC chauffent de l'air comprimé à une température très élevée pour créer un "arc plasma" capable de faire fondre du métal jusqu'à 15 cm d'épaisseur. Le matériau en feuille est maintenu à plat contre une table de découpe et un ordinateur contrôle la trajectoire de la tête de la torche. L'air comprimé souffle le métal fondu chaud, coupant ainsi le matériau. Les découpeurs plasma sont rapides, précis, relativement faciles à utiliser et abordables, et les fabricants les utilisent dans de nombreuses industries.

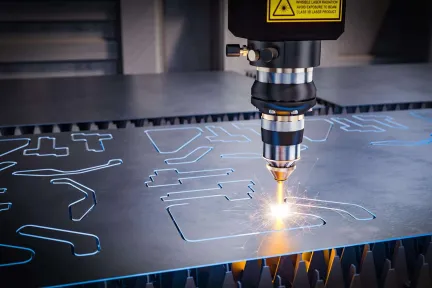

Les machines laser CNC font fondre, brûlent ou vaporisent le matériau pour créer un bord de coupe. Comme pour un découpeur au plasma, la feuille de matériau est maintenue à plat contre une table de découpe et un ordinateur contrôle la trajectoire du faisceau laser haute puissance.

Les découpeurs laser consomment moins d'énergie que les découpeurs au plasma et sont plus précis, en particulier lorsqu'il s'agit de découper des feuilles minces. Toutefois, seuls les découpeurs laser les plus puissants et les plus chers sont capables de découper des matériaux épais ou denses.

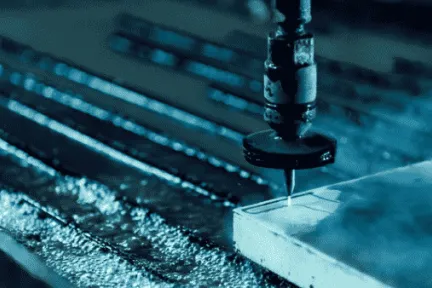

Les découpeurs à eau CNC utilisent des jets d'eau à très haute pression forcés par une buse étroite pour découper le matériau. L'eau suffit à elle seule à découper des matériaux mous comme le bois ou le caoutchouc. Pour découper des matériaux durs comme le métal ou la pierre, les opérateurs mélangent généralement une substance abrasive à l'eau.

Les découpeurs à eau ne chauffent pas les matériaux comme les découpeurs au plasma et au laser. Cela signifie que la présence de températures élevées ne brûle pas le matériau, ne le déforme pas et ne modifie pas sa structure. Cela contribue également à réduire les déchets et permet de placer (ou d'imbriquer) les formes découpées dans une feuille plus près les unes des autres.

En savoir plus sur les sous-procédés

Obtenez plusieurs devis pour vos projets en quelques secondes