SLS - Frittage de poudre

Le Frittage de poudre - SLS pour des pièces complexes et des matériaux hautes performances

Qu’est-ce que l’impression 3D SLS et comment ça marche ?

Le SLS — acronyme de « selective laser sintering » en anglais — c’est-à-dire frittage sélectif par laser ou frittage de poudre, est né des problématiques suivantes : comment créer un prototype sans les longs délais imposés par les méthodes de fabrication traditionnelles ? Comment produire un objet directement à partir d’un fichier CAO (conception assistée par ordinateur) ?

La réponse à ces questions est venue de Carl Deckard, étudiant en génie mécanique à l’université du Texas dans les années 1980, qui a fini par breveter la technologie. Deckard a mis le premier système SLS au point avec l’aide de son professeur, Joe Beaman, et grâce à une subvention de 30 000 dollars de la National Science Foundation.

À l’origine, le SLS a été conçu pour répondre au besoin du prototypage « instantané », un rôle qu’il remplit encore aujourd’hui. Il est par ailleurs devenu, pour les petites séries de production, une alternative aux méthodes de fabrication traditionnelles telles que le moulage par injection.

Impression 3D SLS : le principe de base

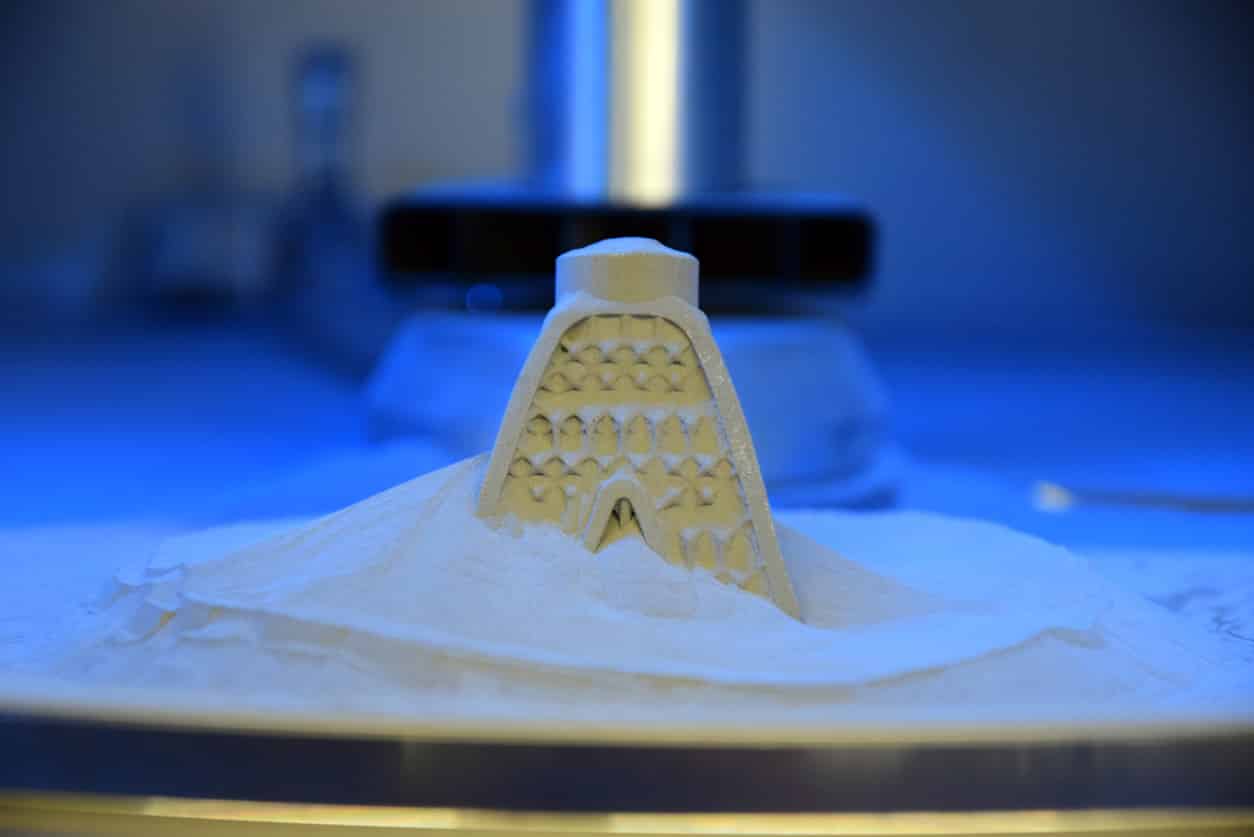

L’impression 3D SLS appartient à la famille des technologies par fusion sur lit de poudre (PBF, “powder bed fusion”). Un laser à haute puissance dessine chaque couche dans un lit de poudre, généralement du nylon. Le laser fritte les particules de poudre pour les agglomérer et ainsi former des structures solides.

Lorsqu’une couche est terminée, le plateau d’impression s’abaisse et de la poudre est à nouveau répandue sur la couche précédente. Cette technologie est très précise, l’épaisseur des couches étant comprise entre 50 et 200 microns.

Une fois les pièces terminées, celles-ci doivent être retirées du plateau et dépoudrées. La majorité de la poudre inutilisée peut être recyclée en étant mélangée à de la poudre neuve. Le recyclage des matériaux constitue l’un des avantages du SLS. Il est toutefois plus efficient d’imprimer autant de pièces que la chambre peut contenir en une seule fois.

Caractéristiques générales du frittage de poudre

Le SLS est l’une des formes d’impression 3D les plus performantes qui soient. Elle est destinée à un usage professionnel et industriel, les solutions les plus abordables commençant à environ 5 000 euros. Des machines de post-traitement (stations de dépoudrage, tamis à poudre…) sont nécessaires pour couvrir l’ensemble du flux de travail. Ses principales applications restent le prototypage rapide, bien que certaines entreprises utilisent cette technologie pour de petites séries de production.

Le frittage sélectif par laser présente certaines caractéristiques clés qui, dans certains cas, la rendent préférable aux technologies à base de filament (FDM, FFF) ou de résine (SLA, DLP).

Premièrement, les pièces sont imprimées dans une chambre de construction remplie de poudre. La poudre agit comme son propre matériau de support, ce qui élimine le besoin de structures de support. Cela signifie également qu’il est possible d’imprimer des géométries qui seraient impossibles en FDM ou SLA, y compris des pièces mobiles fonctionnelles imprimées en une seule fois.

Deuxièmement, le SLS offre une très haute résolution, bien que les surfaces présentent une texture légèrement granuleuse semblable à celle du papier de verre au grain très fin. Cette porosité se traduit par des pièces faciles à teindre dans une large gamme de couleurs.

Les pièces finies sont également isotropes ; elles présentent une résistance dans toutes les directions (contrairement aux pièces anisotropes issues de technologies comme le FDM). Elles ont de bonnes propriétés mécaniques, comparables à celles des pièces moulées par injection. Dans certains cas, l’impression 3D SLS est même préférable au moulage par injection. En effet, elle permet de contourner le besoin de produire une matrice ou un moule — un processus cher et chronophage. Par ailleurs, les pièces ne nécessitent pas d’angles de dépouille ou d’autres contraintes de conception imposées par le moulage par injection.

L'impression 3D SLS parfait pour les petites quantités

Pour les petites pièces produites en faible volume (par exemple, 500 à 1000 unités), l’impression 3D SLS peut ainsi être une alternative viable à la fabrication traditionnelle.

Au niveau des inconvénients, si le SLS est plus rapide que la fabrication traditionnelle dans sa globalité, il reste assez lent par rapport aux autres méthodes additives. La chambre de fabrication doit être chauffée juste en dessous du point de fusion du plastique avant l’impression, et il faut ensuite la laisser refroidir pendant plusieurs heures avant de pouvoir retirer les pièces imprimées. Les temps d’impression sont en général longs, et toutes les étapes de post-traitement (dépoudrage, sablage, etc.) peuvent également prendre beaucoup de temps.

Le processus d’impression présente aussi une certaine complexité. Le « oversintering », lorsqu’une accumulation de chaleur se forme, peut se produire sur les petits détails et endommager les impressions. L’impression de parois plus fines peut atténuer ce problème en dissipant la chaleur plus rapidement. Il est important de noter que les pièces creuses nécessitent des trous d’échappement d’au moins 5 mm pour libérer la poudre.

Enfin, l’une des plus grandes barrières à l’entrée du SLS est son coût. Les machines sont chères, autour des 200 000 euros en moyenne pour les systèmes industriels. Néanmoins, on constate une baisse des prix depuis plusieurs années, avec des modèles plus compacts disponibles à partir d’environ 5 000 euros.

Quels matériaux sont compatibles avec le SLS ?

Les imprimantes 3D SLS utilisent principalement des polymères thermoplastiques sous forme de poudre. La famille de poudre SLS la plus courante et la plus polyvalente est le PA (polyamide), alias nylon. Il est possible de charger les poudres de PA avec des additifs tels que l’aluminium, la fibre de carbone ou encore la fibre de verre.

Parmi les autres poudres compatibles avec le SLS figurent le TPE (élastomère thermoplastique) et le TPU (polyuréthane thermoplastique), des plastiques semblables à du caoutchouc, et le PP (polypropylène), un matériau résistant aux produits chimiques.

Principales applications de l’impression 3D SLS

L’impression 3D SLS est utile à un certain nombre d’industries, notamment dans l’automobile ou l’aérospatiale. Ces industries l’emploient surtout pour le prototypage rapide et la production de supports et de boîtiers. Voici quelques exemples précis d’entreprises faisant appel au SLS.

Ford a adopté l’impression 3D dès les débuts de la technologie dans les années 1980. Depuis lors, Ford estime que son laboratoire d’impression 3D a produit un demi-million de pièces utilisées dans les essais de prototypes, permettant d’économiser des milliards d’euros. Pour imprimer des pièces métalliques, l’entreprise recourt à une technologie voisine appelée SLM (fusion sélective par laser). Celle-ci est similaire au SLS, mais crée des pièces par un processus de fusion du métal, à des températures donc plus élevées.

Pour certaines de ses voitures classiques rares, Porsche Classic exploite également le SLS pour produire des pièces de rechange en plastique. L’entreprise estime que l’impression 3D de ces pièces à la demande est la seule méthode pratique pour fournir des pièces aux propriétaires de véhicules dont la production en usine a été arrêtée.

Node-Audio a tiré parti des capacités de géométrie complexe de l’impression 3D SLS pour produire une enceinte audio haute-fidélité d’une seule pièce. L’enceinte innovante imprimée en 3D présente une structure interne hélicoïdale à l’intérieur de laquelle le son se propage en spirale sur 1,6 mètre.

L’avenir de l’impression 3D SLS

Comme pour beaucoup d’autres technologies d’impression 3D, les principaux domaines d’amélioration concernent la diversité des matériaux et le coût du matériel.

La question du coût est d’autant plus importante avec le SLS, même si ce marché a vu d’énormes progrès au cours des dernières années. Il n’y a pas si longtemps, aucune imprimante 3D SLS n’était disponible à moins de 100 000 euros. Aujourd’hui, plusieurs entreprises proposent des options à moins de 20 000 euros. Il est tout à fait concevable que, à l’avenir, les prix deviennent encore plus accessibles aux petites entreprises.

En attendant, les designers et ingénieurs souhaitant essayer le SLS pour leurs projets peuvent explorer les services d’impression à la demande.

Obtenez plusieurs devis pour vos projets en quelques secondes