SLA - Stéréolithographie

La stéréolithographie (SLA) : Pour une finition parfaite et des tolérances fines.

Introduction au SLA

Des scientifiques français et américains au début des années 1980 ont inventé la stéréolithographie (SLA), et brevetée par l’américain Charles Hull en 1983. Il s’agit d’une forme de fabrication additive (ou impression 3D) à base de résine appliquée dans de nombreux domaines allant de la fabrication industrielle à la biomédecine.

Cette technologie s’utilise principalement pour des applications professionnelles et industrielles. Toutefois, l’émergence d’imprimantes 3D résine à bas prix permet aujourd’hui au grand public d’accéder au SLA.

Impression 3D SLA : le principe de base

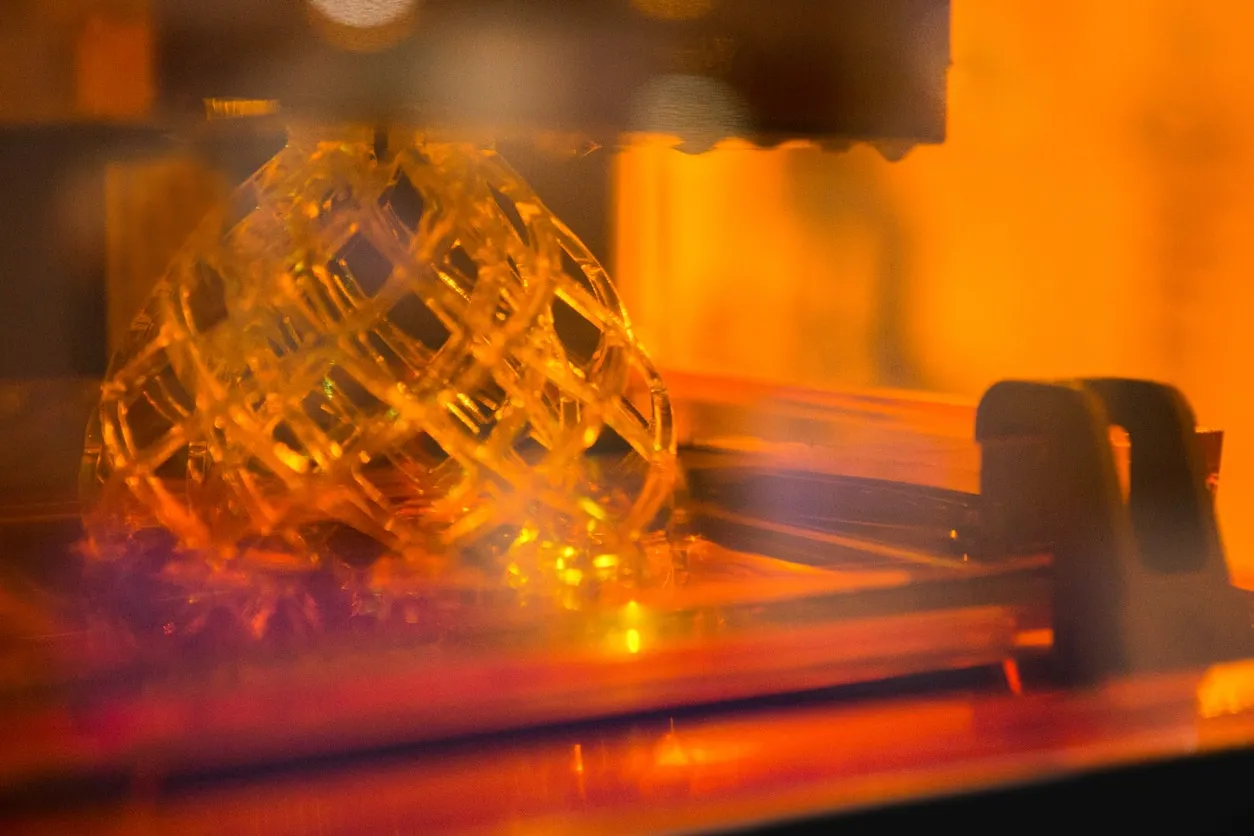

La stéréolithographie est un procédé d’impression 3D dite de « polymérisation en cuve » ; une résine liquide photosensible est versée dans une cuve (ou réservoir), où une source de lumière UV est dirigée vers la résine pour la polymériser (c’est-à-dire durcir, solidifier) de manière sélective.

La lumière UV polymérise la résine couche par couche jusqu’à ce que l’objet final soit complet. En stéréolithographie, l’épaisseur de chaque couche est généralement d’environ 50 µm — soit l’épaisseur d’un cheveu humain — mais elle peut aller jusqu’à 10 µm. En général, plus les couches sont fines, meilleure est la qualité de l’impression, mais aussi plus longs sont les temps d’impression.

Caractéristiques générales de la stéréolithographie SLA

L’impression 3D SLA est très polyvalente, précise et produit des surfaces lisses, ce qui la rend idéale pour la fabrication de bijoux élaborés ou d’implants dentaires, entre autres applications.

L’un des inconvénients du procédé est que, en raison de la nature photosensible des résines d’impression 3D, les pièces peuvent se détériorer lorsqu’elles sont régulièrement exposées à la lumière.

Autre point à noter, les structures de support sont nécessaires pour permettre l’impression de porte-à-faux (« overhangs » en anglais), structures qu’il faut enlever en post-impression.

La post-impression en stéréolithographie regroupe plusieurs étapes :

- le rinçage des pièces (afin d’enlever l’excès de résine coulant des pièces),

- le retrait des structures de support,

- et le « post-curing » ou post-durcissement (les pièces sont exposées à de la lumière UV pour une solidification finale).

À l’origine, l’impression 3D SLA a été conçue comme une méthode d’impression « bottom-up » (ascendante), où la source de lumière éclaire la résine par le dessous de la cuve. La première couche se trouve au fond de la cuve, et le plateau de construction se déplace vers le haut à mesure que chaque couche se solidifie. Les objets émergent de la cuve à l’envers.

La plupart des imprimantes 3D résine fonctionnent de cette manière, mais il existe également quelques systèmes « top-down » (descendants). Ici, la source lumineuse se trouve au-dessus du réservoir de résine, polymérisant ainsi la surface et non le fond. Le plateau de construction se déplace vers le bas pour laisser place à de nouvelles couches par-dessus les précédentes, et l’objet sort à l’endroit.

Types de stéréolithographie

Le sigle SLA fait généralement référence à la stéréolithographie au laser. Dans sa version initiale, la source de lumière utilisée pour l’impression 3D résine provenait effectivement de lasers réfléchis par des miroirs. Les imprimantes utilisant des lasers sont très précises, mais aussi très coûteuses à l’achat et à l’entretien.

Aujourd’hui, la stéréolithographie comprend d’autres technologies telles que le DLP (« Digital Light Processing » ou traitement numérique de la lumière) et le MSLA (stéréolithographie masquée).

En DLP, la source de lumière est un projecteur et non un laser. Alors que les imprimantes SLA à laser tracent les couches d’impression point par point, les imprimantes DLP durcissent chaque couche en une seule fois, en un seul flash de lumière. Cela les rend particulièrement rapides par rapport aux imprimantes 3D à laser.

De la même manière, la technologie MSLA permet de solidifier chaque couche en une seule fois. Toutefois, au lieu d’un projecteur, les imprimantes MSLA utilisent un panneau de LED comme source de lumière. Les LED brillent à travers un écran LCD, qui masque sélectivement la lumière en illuminant ou en éteignant des pixels spécifiques. La résolution d’une imprimante MSLA dépend ainsi de la résolution de son écran LCD.

Certaines entreprises ont même conçu des imprimantes 3D qui utilisent l’écran LCD d’un téléphone portable comme source de lumière. Ces conceptions ne sont pas seulement innovantes, elles illustrent aussi à quel point l’impression 3D SLA devient accessible.

Quels matériaux sont compatibles avec le SLA ?

Les imprimantes 3D SLA utilisent de la résine liquide photosensible — des photopolymères — comme consommable.

En règle générale, les pièces imprimées en 3D en résine présentent une résolution et un niveau de détail élevés, mais leur durée de vie est limitée en raison de leur sensibilité à la lumière. Cela dit, il existe de nombreux photopolymères d’impression 3D différents, chacun ayant ses propres propriétés thermiques et mécaniques.

Les résines standard produisent des pièces en plastique pouvant être très fines et très détaillées, mais plutôt fragiles.

Parmi les options plus durables, on trouve les plastiques de type polycarbonate, polypropylène et ABS, bien que leur précision soit plus limitée.

Parmi les matériaux moins courants, citons les résines « chargées », qui sont des résines remplies de particules de métal ou de céramique. Les pièces obtenues sont brutes ou « vertes » et, comme en poterie, doivent subir un traitement thermique après l’impression.

Les photopolymères peuvent être de couleur unie ou aussi transparents que du verre.

Principales applications de l’impression 3D SLA

L’impression 3D par stéréolithographie a des applications dans tout contexte nécessitant des pièces aux surfaces lisses et de haute précision. Cela peut aller des modèles architecturaux aux accessoires de marketing, bien que ses secteurs principaux restent depuis longtemps la dentisterie et la joaillerie.

En joaillerie, le principal cas d’utilisation est la création de moules coulables et peu coûteux dans lesquels les métaux précieux sont versés. Les bijoutiers peuvent également produire rapidement des prototypes pour tester la taille de bagues personnalisées, par exemple.

Côté dentisterie, l’impression 3D résine est un moyen rapide et facile de fabriquer des modèles dentaires, des restaurations, des prothèses temporaires, etc. Certains fabricants d’imprimantes 3D SLA tels que Formlabs, leader du marché, proposent même des résines spécialement formulées pour des cas d’utilisation dentaire.

L’avenir de l’impression 3D SLA

La stéréolithographie existe depuis des dizaines d’années, et si elle satisfait déjà de nombreux utilisateurs et leurs applications, il reste toujours une marge d’amélioration.

Comme nous l’avons mentionné précédemment, les pièces imprimées en 3D en résine ont tendance à être fragiles et à se dégrader avec le temps. Cependant, les entreprises du secteur travaillent au développement de matériaux plus durables et plus élastiques.

Se pose également la question de la durabilité : l’impression 3D SLA engendre une grande quantité de plastique neuf, dont une part considérable finit dans les décharges. De ce constat découlent des expériences visant à produire des résines SLA à partir de matières premières renouvelables.

À mesure que l’impression 3D SLA devient de plus en plus accessible aux utilisateurs dans un large éventail de domaines, on ne peut que constater la poursuite des innovations. La stéréolithographie est utilisée depuis près de 40 ans, et elle n’est pas prête de disparaître.

Obtenez plusieurs devis pour vos projets en quelques secondes