Tôlerie

Découvrez ce qu'est le procédé de formage la tôlerie et quels sont ses usages dans l'industrie.

Introduction à la tôlerie

La tôle est disponible sous forme de pièces plates ou de bandes enroulées composées de différents métaux, tels que l’aluminium, le laiton, le cuivre, l’acier, l’étain, le nickel ou le titane. Ces métaux sont transformés en pièces plates et minces. La tôlerie est l’un des matériaux les plus basiques utilisés en métallurgie, grâce à ses propriétés malléables, qui permettent de la couper et la courber dans différentes formes. Les objets décoratifs sont souvent composés de métaux précieux tels que l’or, l’argent ou le platine.

Sans même que nous le réalisions, nous sommes entourés de divers objets courants fabriqués à partie de tôlerie : carrosserie de voitures, fuselages et ailes d’avions, tables médicales, éviers, toits d’immeubles et machinerie. Historiquement, la tôlerie a d’abord servait à fabriquer des épées et des pièces d’armure pour la cavalerie. Aujourd’hui son usage se poursuit notamment pour produire des décorations, le harnachement des chevaux, les bijoux et la sculpture.

La tôlerie présente de nombreuses variations en termes d’épaisseur : les tôles les plus fines se nomment feuilles, tandis que celles d’une épaisseur supérieure à 6 mm (0,25 pouce) sont considérées comme des plaques.

Comment former de la tôlerie ?

De nombreuses options existent pour former la tôlerie :

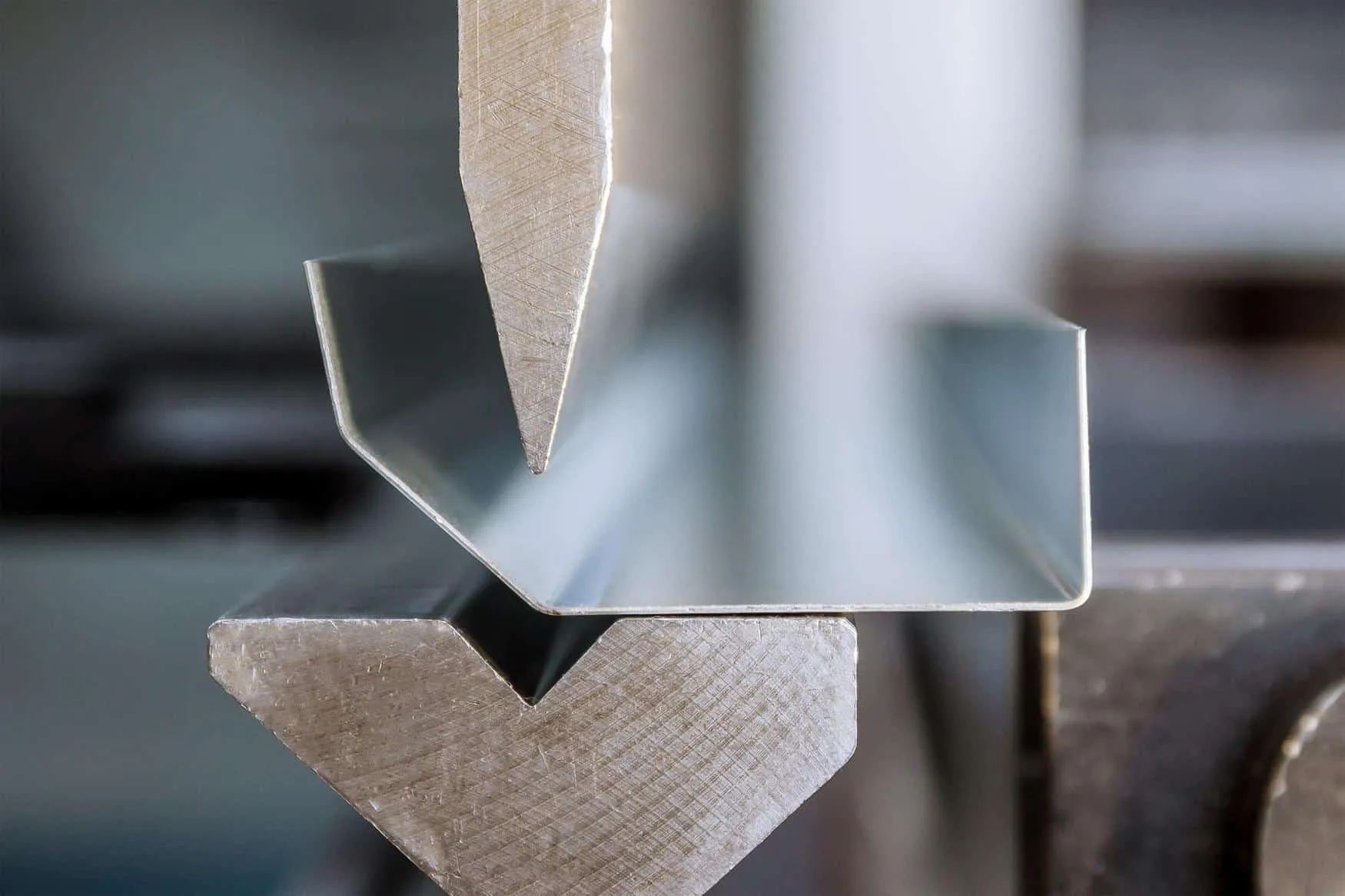

- La flexion produit une forme de V, de U ou de canal le long de l’axe droit d’une section donnée de la tôlerie. Il est nécessaire de bien prendre en compte l’épaisseur et les tolérances de la tôlerie. La flexion produit généralement des pièces utilisées dans les boîtiers électriques et les conduits rectangulaires.

- Le roulage est un processus de formage de tôlerie utilisé afin de modeler les arêtes en un anneau creux. Le roulage peut booster le moment d’inertie près de l’extrémité recourbée et éliminer les arêtes vives. Certaines pièces subissent un roulage aux fins de leur utilisation, comme les roulements et les charnières.

- Le décambrage est le processus de suppression des courbures horizontales, ou cambrures, des bandes de tôlerie. Similaire à un processus d’aplatissement ou de nivellement, il diffère en déformant l’arête gauche ou droite du matériau plutôt que la face de la bande. Il est possible de décambrer des sections de longueur fixe, ainsi que des bobines continues.

- L’emboutissage profond est un processus de formage de tôlerie qui implique l’étirement du métal sur une forme, ou matrice ; c’est donc un processus de transformation de forme avec rétention de matière. Il y a emboutissage « profond » lorsque la profondeur de la pièce dépouillée (extraite) dépasse son diamètre. On utilise l’emboutissage profond pour fabriquer des coupes, couvercles, injecteurs, boîtiers, etc. L’action mécanique d’un « poinçon » dépouille radialement un flanc de tôle dans un moule de formage. Cette opération se divise en plusieurs étapes, appelées réductions de dépouille ; davantage de réductions sont requises pour des profondeurs supérieures. Le chauffage de la pièce à usiner permet l’emboutissage profond avec un nombre inférieur de réductions.

Tôlerie et étirement de tôle

- L’étirement de tôle est un processus de formage qui résulte en une répétition de maillage défini (souvent en forme de diamant), ce qui permet à l’air ou l’eau de circuler. On emploie fréquemment ce processus pour les clôtures, grilles et lattes afin de soutenir le plâtre. On l’obtient en coupant ou en emboutissant des fentes dans une pièce de tôlerie à usiner, et en l’étirant afin qu’elle devienne plus résistante et légère que la pièce d’origine.

- L’ourlage et la couture, comme leur nom l’indique, impliquent de rouler le bord d’une tôle sur lui-même afin de former un ourlet ou une couture. L’ourlage consiste à rouler un bord afin qu’il soit aligné sur lui-même, et la couture joint les bords de deux matériaux séparés. Les ourlets sont utiles pour améliorer l’aspect d’une pièce, masquer les bavures et les arêtes rugueuses, ainsi que pour renforcer les bords. L’industrie automobile ourle généralement les arêtes des portières de voiture. L’industrie alimentaire utilise les coutures pour sertir les boîtes de conserve. Les coutures sont également largement présentes dans le secteur automobile et pour les véhicules des parcs d’attractions.

- L’hydroformage est particulièrement utile et rentable pour former des métaux flexibles tels que l’aluminium, le laiton et les aciers faiblement alliés ou inoxydables en pièces légères et structurellement résistantes, en une seule étape. Ce processus est particulièrement utile pour réaliser des économies en termes d’outils, car les outils et les poinçons peuvent être échangés selon les exigences de pièce. Pour la tôle, seuls une couronne pour dépouille et un poinçon (métallurgie) ou un moule positif sont requis. Sa large adoption couvre le secteur automobile, et il est particulièrement populaire auprès des fabricants de voitures de sport haut de gamme du fait de ses qualités structurelles rigides, mais légères. C’est également un processus apprécié pour former les tubes d’aluminium utilisés comme cadres de vélos.

Tôlerie et formage simple point

- Le formage incrémental de tôle, ou formage simple point, est une technique de formage de tôle qui façonne la tôle à l’aide d’un outil à bout arrondi, généralement d’un diamètre de 5 à 20 mm, en la déformant via une séquence de petites indentations incrémentales. Grâce à sa capacité d’association à une machine à commande numérique par ordinateur (CNC), aucun moule n’est requis, ce qui permet de réduire le coût par pièce et d’augmenter le temps de traitement pour les cycles de production lents. Toutefois, le temps et le coût associés à la génération d’un moule ne compensent pas la vitesse supérieure et le coût inférieur par pièce.

- L’étirage, comme son nom l’implique, est un processus de formage de tôle qui amincit une zone spécifique d’une pièce à usiner de manière uniforme. Combiné avec l’emboutissage profond, il est extrêmement utile pour obtenir une épaisseur de paroi uniforme avec un rapport hauteur/diamètre supérieur. La réduction de l’épaisseur lors d’une opération d’étirage est généralement de 40 à 60 %. L’usage de ce processus est surtout pour la production de canettes et récipients en aluminium, ainsi que pour les douilles de munitions.

Tôlerie et découpe laser

- La découpe laser utilise un laser afin de couper avec précision la tôle en dirigeant la sortie de ce laser de haute puissance, généralement commandé via l’optique. La technologie CNC a contribué à la vaste adoption de cette technologie dans un contexte industriel, car elle permet de diriger le matériau ou le rayon laser dans la direction définie. Un système de contrôle du mouvement est nécessaire pour suivre un schéma CNC sur la tôle en faisant fondre, en brûlant, vaporisant ou soufflant à l’aide d’un jet de gaz sur la matière. Cela garantit une finition de grande qualité pour les bords. La plupart des systèmes de découpe laser utilisent une source de laser CO2 avec une longueur d’onde d’environ 10 µm. Certains systèmes plus récents utilisent un laser YAG avec une longueur d’onde d’environ 1 µm. Consultez notre section sur la découpe laser pour en savoir plus.

- L’usinage photochimique (PCM), également appelé fraisage photochimique ou photogravure, est apparu dans les années 1960 en tant que produit dérivé de l’industrie des circuits imprimés. Il peut produire de manière précise et économique des pièces extrêmement complexes avec des détails très fins. En gros, un processus de corrosion étroitement contrôlé implique l’application d’un polymère photosensible à une tôle brute, qui est ensuite gravée à l’aide d’outils photos conçus par CAO tels que des pochoirs en l’exposant à une lumière UV.

- La perforation est un processus de découpe qui perce de nombreux trous sur une pièce de tôlerie. Une tôle perforée peut créer divers outils de découpe de surface, tels que les râpes. La méthode de perforation la plus courante utilise un cylindre de perforation ancré rotatif. Une autre méthode commune est la perforation avec poinçon et matrice, qui presse une feuille d’aiguilles sur une pièce de tôlerie qui se déplace. Cette méthode est très efficace et peut couvrir une grande surface rapidement. La méthode la plus avancée est la perforation laser. Si elle est extrêmement précise, c’est également la plus chère.

Tôlerie et presse

- Le formage par presse plieuse sert au formage de pièces de tôlerie longues et fines. Au cours de ce processus, une pièce de tôlerie est formée le long d’un axe droit à l’aide d’un ensemble de poinçons et matrices en forme de V, de U ou de canal. Malgré la simplicité du processus, il peut être difficile de maintenir la précision, car des facteurs tels que la presse, l’outillage et la matière de la pièce à usiner influencent le résultat. Le pliage en l’air est le processus de formage par presse plieuse le plus courant, et utilise trois points de l’outillage. Dans ce cas, le moule a un angle plus obtus que le pliage requis (généralement 85 degrés pour un pliage de 90 degrés) et la partie supérieure de l’outil est contrôlée avec précision tandis qu’elle pousse le métal vers le bas pour former le pliage souhaité.

- Le poinçonnage est un processus de formage de tôle qui utilise une presse à poinçonner, également appelée poinçon, pour créer un trou dans une pièce à usiner via le cisaillement (déformation de contrainte de cisaillement). Il s’agit d’un processus rapide et rentable pour créer des trous dans des pièces de tôlerie pour des volumes de production moyens à élevés, et qui permet de créer des trous de différentes formes. Le poinçonnage se produit lorsqu’une pièce de métal est placée entre un poinçon et une matrice installée dans une presse. Le poinçon et la matrice ont la même forme, et le poinçon est conçu pour s’ajuster parfaitement à la matrice. La presse pousse la pièce de métal contre et dans la matrice avec une force suffisante pour y percer un trou.

- Le formage par rouleaux implique le pliage continu d’une longue bande de métal (généralement une bobine d’acier) à la section transverse souhaitée. La bande passe à travers plusieurs ensembles de rouleaux montés sur des supports consécutifs, chacun d’entre eux effectuant seulement une partie incrémentale du pliage, jusqu’à l’obtention de la section transverse (profil) souhaitée. Le roulage est idéal pour créer des profils ouverts ou des tubes soudés de grande longueur ou en grande quantité.

Tôlerie et laminage

- Le laminage est un processus de formage qui plie des pièces de tôlerie à l’aide de rouleaux. La pièce est insérée dans une ou plusieurs paires de rouleaux afin de réduire son épaisseur et de la rendre uniforme. Il existe trois classifications différentes en fonction de la température : laminage à chaud, à froid et mi-chaud. Dans le cadre du laminage à chaud, la température est supérieure à la température de recristallisation ; pour le laminage à froid, la température est inférieure à la température de recristallisation ; et pour le laminage mi-chaud, la température est comprise entre celles du laminage à chaud et du laminage à froid.

- Le tournage est un processus de formage qui implique de faire tourner un disque ou un tube de métal à grande vitesse afin de lui donner la forme d’une pièce symétrique dans le sens axial/tubulaire (apparence uniforme si la rotation s’effectue autour d’un axe). Une pièce de métal est fixée à une matrice rotative et des rouleaux pressent le métal contre la matrice, l’étirant jusqu’à ce qu’il ait la forme souhaitée. Certaines pièces fabriquées courantes qui utilisent ce processus incluent les carters de moteur-fusée, les cônes de missiles, les antennes paraboliques et les entonnoirs en métal pour la cuisine.

- L’emboutissage, également appelé pressage, comprend diverses opérations telles que le cintrage, l’espacement, l’estampage, le gaufrage et le bridage. Une pièce de tôlerie plate (généralement froide) est placée, sous forme de bobine ou de flanc, dans une presse d’emboutissage où un outil et une surface de matrice donnent au métal des formes simples ou complexes à des taux de production élevés. Il est possible d’obtenir la forme souhaitée en une seule opération ou en suivant une série d’étapes. Le coût de l’outillage et de l’équipement est plutôt élevé, mais le coût de la main-d’œuvre est faible.

Tôlerie et découpe par jet d'eau

- La découpe jet d’eau utilise un appareil à découper par jet d’eau afin de soigneusement contrôler l’érosion du métal et d’autres matières à l’aide d’un jet d’eau avec une vitesse et une pression élevées ; parfois, une substance abrasive peut être mélangée à l’eau. Il s’agit d’une méthode fréquemment utilisée pour la fabrication de pièces mécaniques. Elle est particulièrement utile lorsque le matériau découpé est sensible aux températures élevées générées par d’autres méthodes. L’exploitation minière et l’aérospatiale, entre autres, sont des secteurs qui utilisent la découpe jet d’eau pour la découpe, le formage et l’alésage. Consultez notre section sur la découpe jet d’eau pour en savoir plus.

- Le roulage est le processus consistant à utiliser une roue anglaise, qui est une machine de formage permettant à un artisan de former des courbes composées (double courbure) à partir d’une pièce de tôlerie plate. Cela peut être un processus onéreux en raison de la méthode de production nécessitant une main-d’œuvre abondante et hautement qualifiée, mais l’un de ses principaux avantages est qu’il permet de produire de manière flexible différents panneaux à l’aide de la même machine. Il fonctionne par étirement de surface, et est associé au processus de débosselage. Les industries exigeant des panneaux courbes à faible volume l’utilisent. Par exemple, on le retrouve pour la carrosserie, la restauration d’automobiles, les voitures de course avec des châssis sujets à des régulations spéciales (telles que les NASCAR), les prototypes automobiles et les composants de revêtements d’avion. Sa production est la plus élevée dans le secteur des voitures de sport à faible volume, particulièrement lorsqu’un alliage d’aluminium malléable est utilisé. Il existe des limitations importantes à ce processus, telles que l’épaisseur maximale, l’insertion de la pièce à usiner dans la profondeur utile, la taille physiquement gérable de la pièce à usiner, l’étirement/l’amincissement excessif de grands panneaux élevés, et une intensité de travail disproportionnellement augmentée pour les sections ou panneaux les plus grands.

Obtenez plusieurs devis pour vos projets en quelques secondes