Impression 3D DLS de Carbon

L'impression 3D DLS est une technologie additive révolutionnaire qui permet de concevoir de nouvelles pièces que les ingénieurs produits pensaient impossibles auparavant.

Introduction à l'impression 3D DLS

Les pièces fabriquées par l'impression 3D DLS utilisent un procédé révolutionnaire appelé CLIP. À première vue, le processus peut sembler similaire à l'impression 3D photopolymère traditionnelle telle que la SLA, mais l'impression DLS est unique et plus complexe, ce qui permet d'obtenir des pièces de haute qualité qui changent la donne.

Cette plus grande complexité de l'impression 3D DLS permet l'utilisation d'une plus grande variété de matériaux d'ingénierie. En outre, toutes les pièces DLS sont isotropes. Par conséquent, des applications peu coûteuses utilisant des matériaux avancés sont désormais possibles grâce à cette nouvelle technologie additive.

Impression 3D DLS, c'est quoi ?

L'impression 3D DLS - communément appelée Carbon DLS - est l'abréviation de Digital Light Synthesis (DLS). L'impression 3D DLS est un type de fabrication additive qui utilise la lumière pour cartographier les pièces imprimées, qui subissent ensuite un processus de durcissement par la chaleur pour obtenir les propriétés souhaitées du matériau. L'impression 3D DLS est remarquable pour sa capacité à équilibrer la flexibilité de la conception et la vitesse de production avec les propriétés souhaitables des matériaux plastiques qui ne peuvent être obtenues avec d'autres types d'impression 3D.

Comment fonctionne l'impression 3D DLS : Comprendre le CLIP

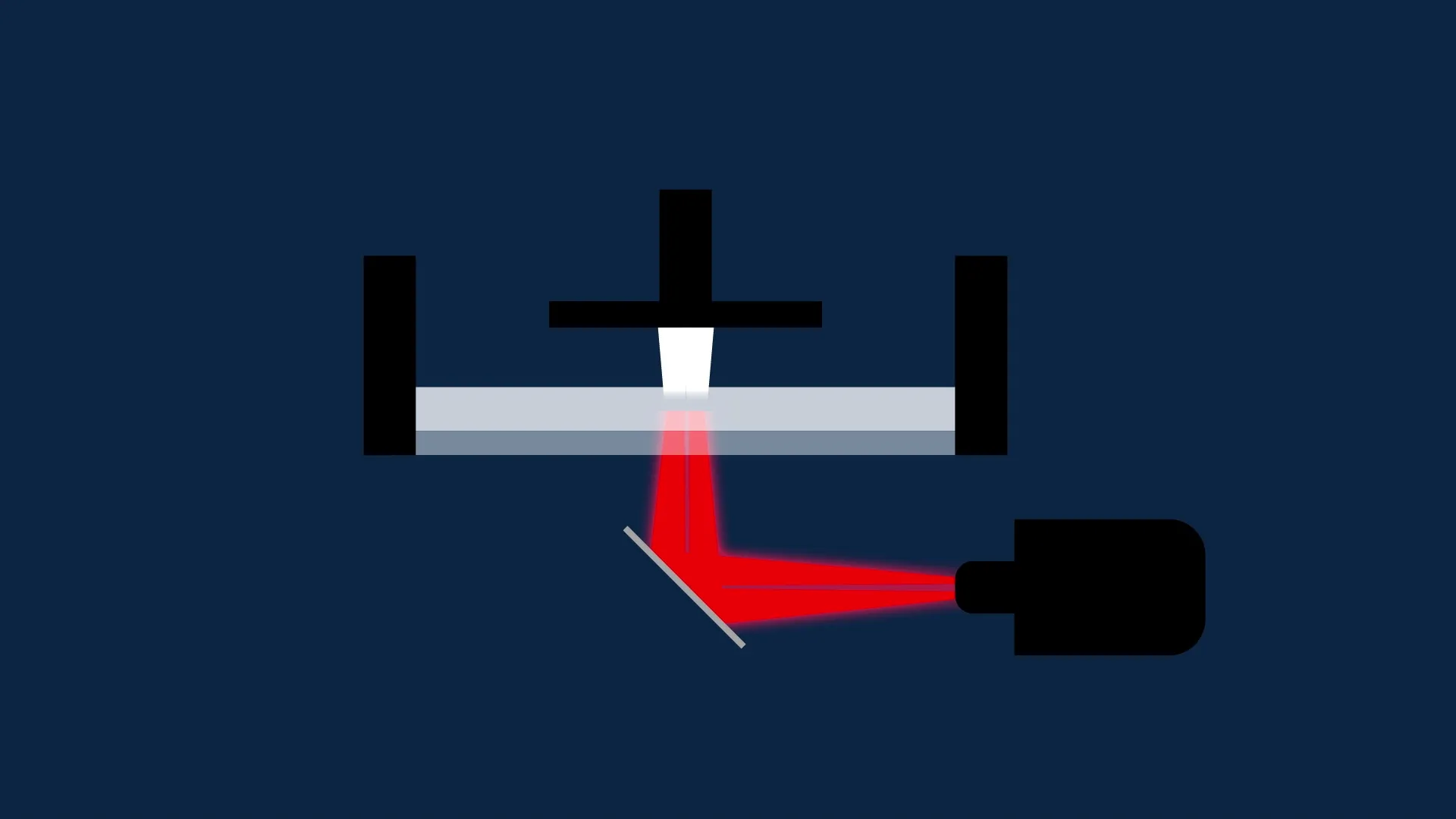

L'impression 3D DLS utilise une projection laser UV pour polymériser des résines plastiques liquides en pièces solides. Dans l'impression 3D DLS, un laser situé en bas est projeté dans un réservoir de résine en traversant une fenêtre perméable à l'oxygène. Des images UV sont projetées sur la résine par couches et la pièce prend une forme solide au fur et à mesure que la plateforme de construction s'élève. Le terme technique de ce procédé est "production continue d'interfaces liquides" (CLIP) :

- Étape 1 - Une zone morte est créée en plaçant une couche de résine liquide entre l'impression et la fenêtre perméable à l'oxygène.

- Étape 2 - La lumière traversant la zone morte polymérise la résine située au-dessus mais ne polymérise pas la pièce sur la fenêtre elle-même. Comme le nom d'interface liquide continue l'indique, le flux continu de résine non polymérisée sous la résine polymérisée se poursuit à mesure que le processus d'impression s'achève. Il convient de noter que l'étape 2 est ce qui distingue l'impression 3D DLS des autres types de procédés de polymérisation en cuve.

- Étape 3 - Une fois l'impression terminée, la pièce est chauffée dans un four. La cuisson déclenche une réaction chimique dans la résine, ce qui améliore les propriétés mécaniques de la pièce.

Les matériaux et les applications de l'impression 3D DLS

DLS UMA 90

L'UMA 90 est un photopolymère polyvalent qui présente des degrés de rigidité similaires à ceux des résines SLA. En tant que tel, l'UMA 90 est idéal pour la fabrication de montages et de gabarits. En outre, ces pièces peuvent être fabriquées dans une large gamme de couleurs, ce qui est idéal pour la réalisation de prototypes répondant à des exigences esthétiques spécifiques.

DLS Epoxy-EPX 82

EPX 82 est un photopolymère à base d'époxy offrant une durabilité et une résistance fantastiques. En fait, la résistance de l'EPX 82 est similaire à celle des thermoplastiques remplis de verre. Pour ces raisons, l'EPX 82 peut être utilisé pour fabriquer des connecteurs et des supports.

Ester de cyanate DLS - CE 221

Le CE 221 est l'une des résines les plus complexes utilisées dans l'impression 3D DLS. Elle offre une résistance chimique et thermique extrêmement élevée. Grâce à cette résistance élevée, le CE 221 est idéal pour les pièces exposées à des fluides corrosifs à des pressions et des températures élevées, comme les collecteurs de fluide et les vis de compresseur.

DLS Polyuréthane rigide-RPU 70

Comme son nom l'indique, le RPU 70 est rigide et offre les avantages généraux des plastiques thermodurcis, notamment la durabilité, la résistance aux chocs et la résistance à la chaleur. Le RPU est couramment utilisé pour les boîtiers d'équipement et les rivets à enfoncer.

Polyuréthane flexible DLS - FPU 50

Le FPU 50 est remarquable pour sa flexibilité, ainsi que pour sa résistance supérieure aux chocs et à l'abrasion. Le FPU 50 est une excellente option pour les pièces qui endurent beaucoup de chargement et de déchargement, comme les charnières vivantes ou les ajustements par friction.

DLS Polyuréthane élastomère-EPU 40

L'EPU 40 est extrêmement élastique, ce qui le rend similaire aux élastomères thermodurcissables de coulée conventionnelle. Cette résine offre d'étonnantes propriétés de retour d'énergie et est supérieure en termes d'allongement et de résistance à la déchirure. Pour ces raisons, l'EPU 40 est idéal pour les applications d'étanchéité et les exigences d'isolation des vibrations.

DLS Silicone-SIL 30

Le SIL 30 offre un faible degré de dureté et une grande résistance à la déchirure. De plus, le SIL 30 est une résine biocompatible. Le SIL 30 est idéal pour les produits de consommation tels que les casques, les wearables et d'autres produits qui entrent en contact avec la peau humaine.

Les perspectives de l'impression 3D DLS

L'avenir est en effet très prometteur pour la technologie d'impression 3D DLS. L'impression 3D DLS est excellente tant pour la production en grande série que pour la création de prototypes fonctionnels. Ces impressions sont utiles dans un large éventail d'industries, notamment l'automobile et les produits de consommation. De plus, l'impression 3D DLS est sur le point de débloquer des portes jusqu'ici non ouvertes dans le domaine de la fabrication grâce à sa capacité à tester des dizaines de conceptions de produits dans le temps qu'il faut habituellement pour en produire un avec d'autres méthodes de fabrication.

L'avenir de l'impression 3D DLS est vraiment aussi grand que vous pouvez le rêver. L'évolution de la technologie de l'impression 3D DLS rend possible des géométries de pièces jusqu'alors inimaginables. En effet, les restrictions de moulabilité présentes avec d'autres technologies additives sont levées grâce à la DLS. Cela signifie que vous pouvez bénéficier de la liberté d'utiliser facilement des contre-dépouilles et des parois droites sans avoir à sacrifier la fabricabilité. De plus, en plus de pouvoir réaliser des pièces de la plus haute qualité, l'impression 3D DLS offre une vitesse de fabrication sans équivalent dans la technologie additive.

Obtenez plusieurs devis pour vos projets en quelques secondes