Dépôt sous énergie concentrée - DED, LENS, EBAM

Découvrez comment fonctionne le Dépôt sous énergie concentrée, un procédé de fabrication impression 3D, également connu sous le nom de DED, LENS, EBAM.

Dépôt sous énergie concentrée

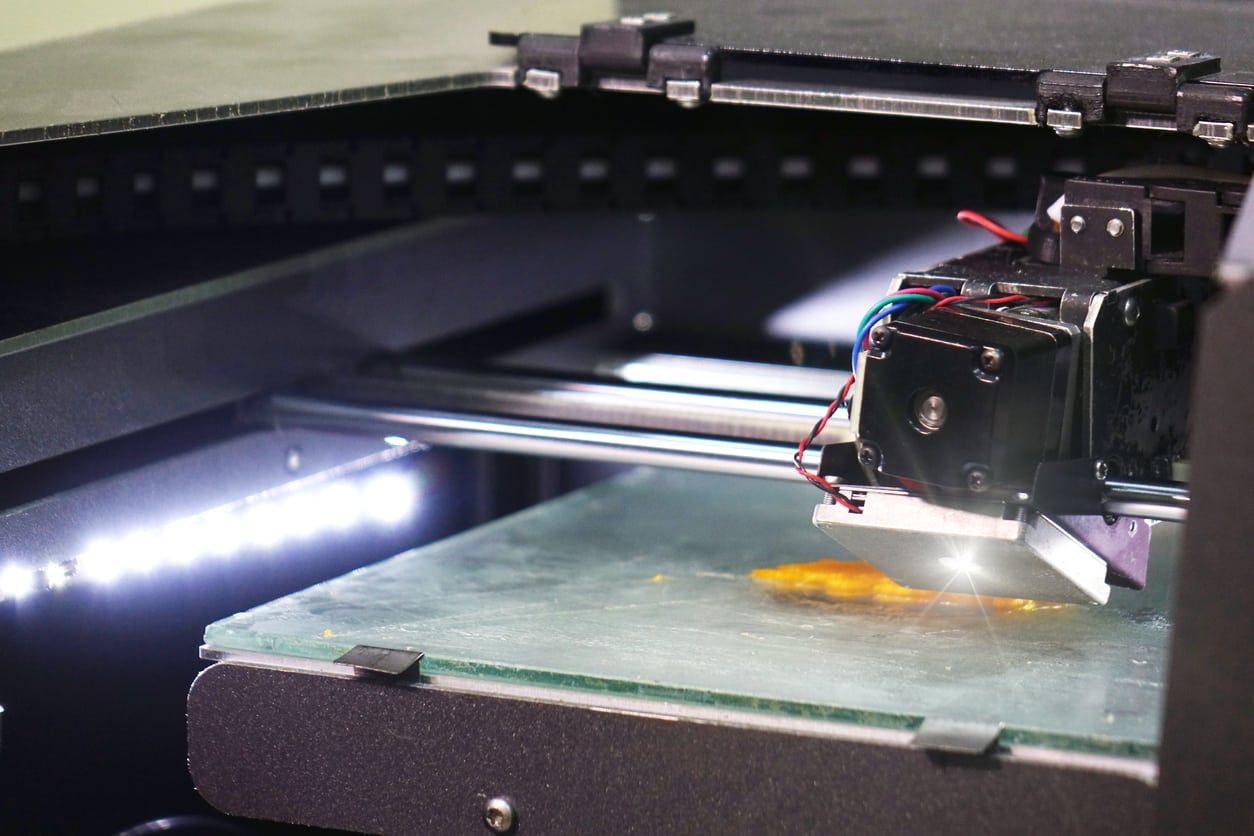

La technologie d’impression 3D appelée dépôt sous énergie concentrée (Directed Energy Deposition, DED, ou encore Direct Energy Deposition) crée des pièces en fusionnant directement des matériaux et en les déposant sur la pièce, couche par couche. Ce procédé de fabrication additive est essentiellement utilisé avec des poudres métalliques ou des matériaux en brins. Pour décrire le procédé DED, on utilise également les désignations suivantes : mise en forme par laser, fabrication par lumière dirigée, dépôt direct de métal, soudage par dépôt au laser (Laser Deposition Welding, LDW) et rechargement au laser 3D. Outre la possibilité de créer des pièces à partir de zéro (souvent avec l’hybridation d’un outil CNC de fraisage/tournage), la technologie DED permet aussi de réparer des pièces complexes endommagées. Comme par exemple, des pales de turbine ou des hélices.

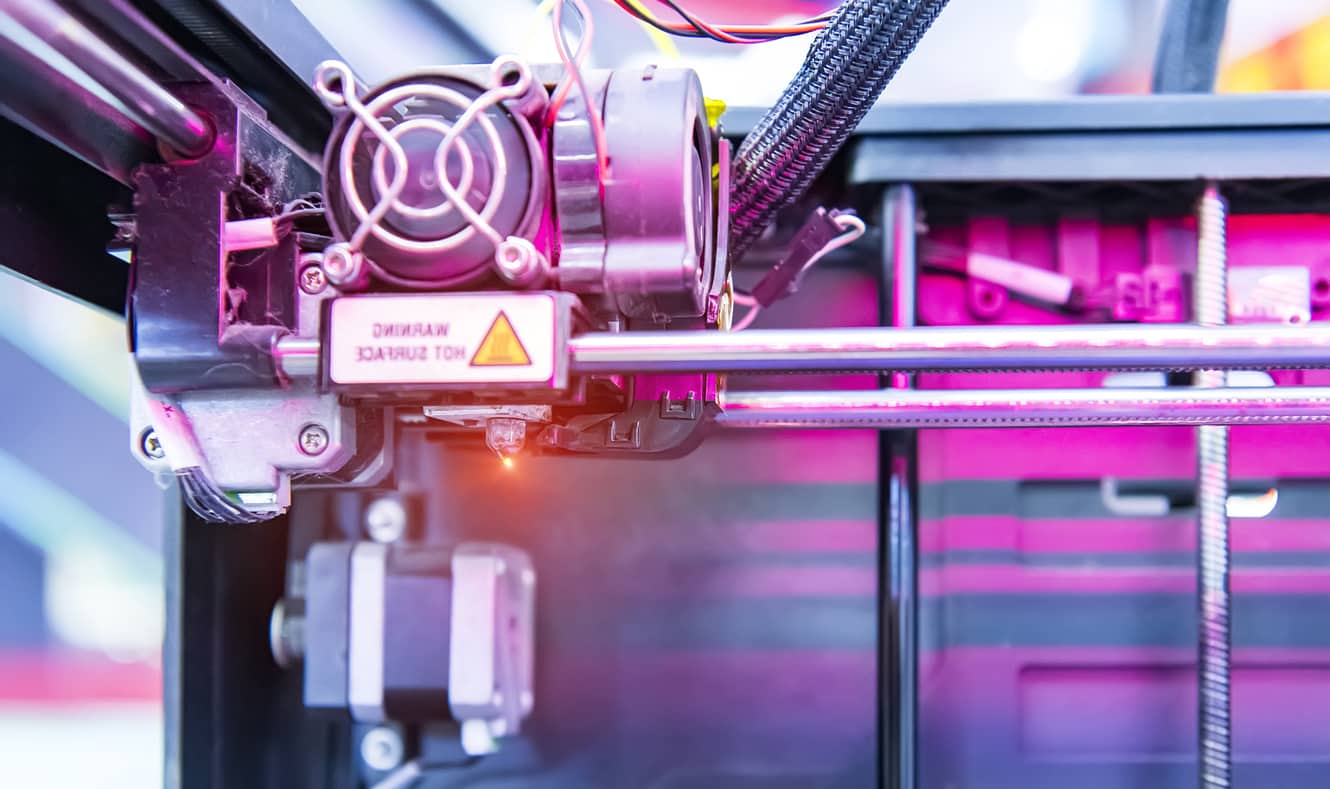

La plupart des imprimantes 3D DED sont des machines industrielles à fort encombrement qui exigent un environnement fermé et contrôlé pour fonctionner. Elles sont généralement composées d’une buse montée sur un bras à plusieurs axes à l’intérieur d’un cadre fermé qui dépose le matériau fondu sur la surface de la pièce où il se solidifie. Le principe de ce procédé est similaire à la technique d’impression 3D par extrusion de matériau. Toutefois, avec le procédé DED, une buse peut être orientée dans plusieurs directions, avec jusqu’à cinq axes différents, tandis que la plupart des machines FFF n’en comportent que trois.

Les différentes technologies de Dépôt sous énergie concentrée.

Le terme « Dépôt sous énergie concentrée » peut englober plusieurs technologies. Elles se distinguent les unes des autres par la façon dont le matériau est fondu, et chacune est adaptée à des objectifs bien précis. La plus courante est la

- technologie LENS par Optomec. Les systèmes de fabrication 3D LENS utilisent des lasers pour construire des objets couche par couche directement à partir de métaux en poudre, d’alliages, de céramiques ou de composites. Le procédé LENS doit avoir lieu dans une chambre hermétique remplie de gaz argon afin que les niveaux d’oxygène et d’humidité restent très faibles. Cette opération assure la propreté de la pièce et empêche son oxydation. Le métal en poudre est directement alimenté dans la tête de dépôt de matière. À chaque couche déposée, la tête de dépôt de matériau passe à la couche suivante. L’élaboration de couches successives permet de créer la pièce. Une fois l’opération terminée, on retire et traite le composant par la chaleur, subir un pressage isostatique à chaud, être usiné ou fini selon les besoins.

- Aerosol Jet Technology par Optomec. La technologie d’impression 3D Aerosol Jet (jet d’aérosol) d’Optomec est un procédé peu coûteux et évolutif. Il permet d’imprimer des antennes et capteurs fonctionnels directement sur des composants de grande consommation et industriels pour en faire des appareils IoT (Internet des objets) intelligents. Il est possible d’imprimer des antennes LTE, NFC, GPS, Wifi, WLAN et BT. Cette technique se rapproche des techniques de dépôt simples, mais elle convient aux surfaces incurvées composées complexes.

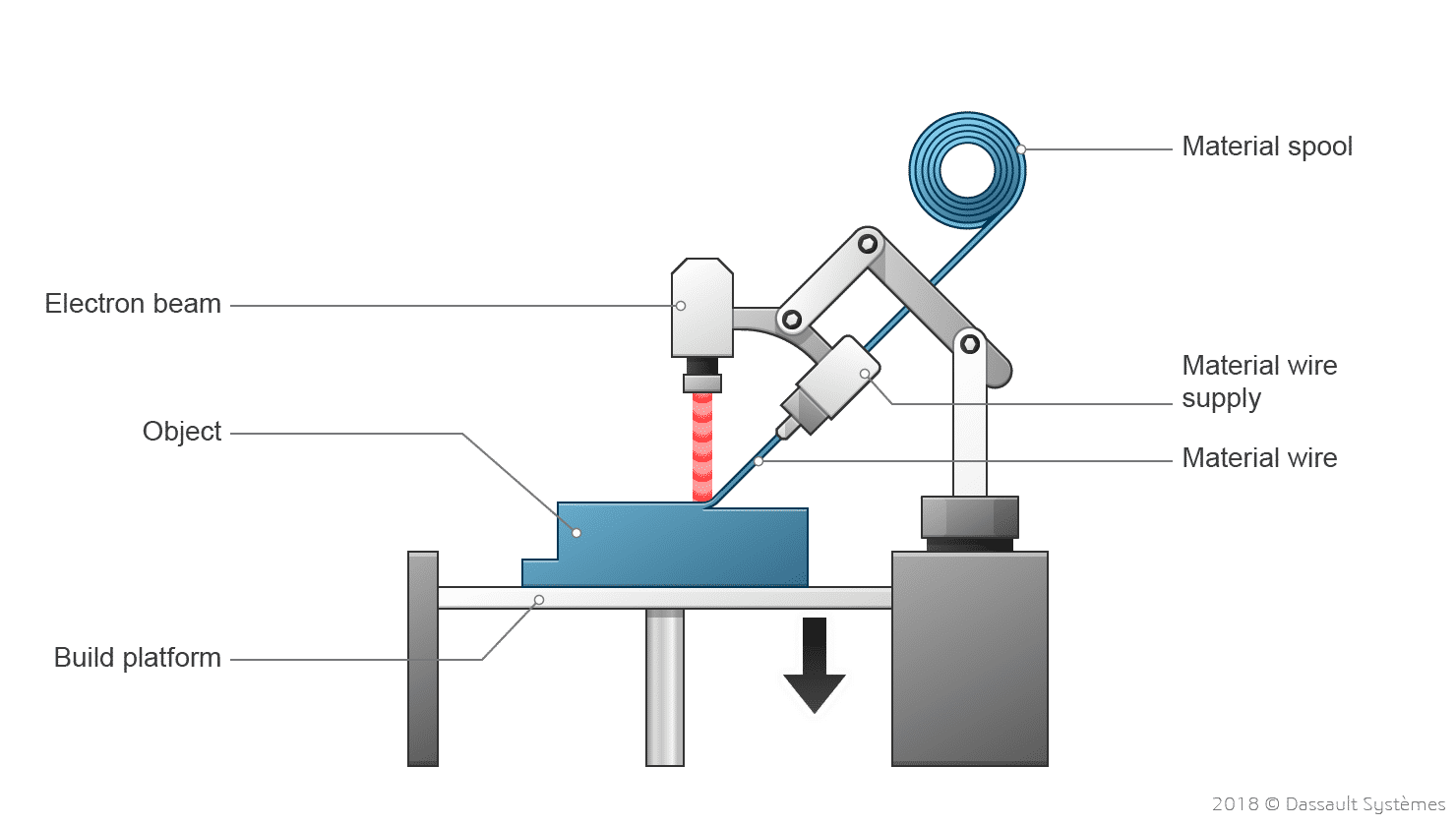

Les systèmes par jet d’aérosol sont idéaux pour développer, fabriquer, améliorer et réparer des appareils électroniques et structures biologiques hautes performances dans les secteurs de l’électronique grand public, du conditionnement des semi-conducteurs, des écrans, de l’aéronautique/la défense, de l’automobile et les produits des sciences de la vie à usage final. La technologie par jet d’aérosol fonctionne avec un large éventail de matériaux parmi lesquels les encres métalliques conductrices à nanoparticules, les adhésifs diélectriques, les semi-conducteurs et d’autres matériaux fonctionnels. - Electron Beam Additive Manufacturing (EBAM) Technologie d'impression 3D par Sciaky. Le procédé EBAM est une technologie de fabrication additive qui produit des structures métalliques à grande échelle. Le pistolet Electron Beam (EB) exclusif de Sciaky dépose le métal via une tête de soudage, couche par couche, jusqu’à ce que la pièce prenne sa forme près de la cote finale et soit prête pour l’usinage de finition. Les taux de dépôt de matériau vont de 3 à 9 kg de métal par heure. Le titane, le tantale et le nickel sont des métaux compatibles. Cette technique DED peut également servir à réparer des pièces endommagées.

- Laser Deposition Welding (LDW) et fabrication hybride par DMG MORI. Le procédé de fabrication additive par soudage par dépôt au laser (ou LDW) dépose le métal au moyen d’une buse à poudre qui peut être jusqu’à dix fois plus rapide que la technologie PBF. De plus, la société DMG MORI a intégré sa technologie de fabrication additive LDW à une machine de fraisage 5 axes. Cette solution hybride innovante associe la flexibilité du procédé de dépôt de métal au laser à la précision du procédé de découpe, permettant ainsi d’appliquer la fabrication additive au fraisage. Cette combinaison rend possible la fabrication de pièces métalliques de grande précision de différentes tailles.

Des métaux tels que l’aluminium, le cuivre, le titane, l’acier inoxydable, l’acier à outils, les alliages de cuivre et de nickel et plusieurs alliages d’acier peuvent être imprimés en 3D via la technique de fabrication additive DED. Chaque sous-technique de la technologie DED possède ses propres limites et compatibilités.

Obtenez plusieurs devis pour vos projets en quelques secondes