Composite

Découvrez ce qu'est le matériau de fabrication Composite et les applications de ce matériau dans l'industrie.

Introduction au composite

Les matériaux composites sont préférés à certains matériaux classiques pour leur solidité, leur légèreté et leur caractère abordable. Un matériau composite est un matériau créé avec deux matériaux constituants ou plus qui montrent des propriétés physiques et chimiques très différentes. Lorsqu’ils sont combinés, ils offrent des caractéristiques différentes de chaque composant individuel.

Les deux matériaux constituants peuvent être divisés en deux catégories : la matrice (liant) et le renfort. Un matériau composite nécessite une matrice et un renfort. La matrice sert à soutenir le matériau de renfort en l’enveloppant pour qu’il maintienne sa position relative. Le renfort dépend de ses propriétés mécaniques et physiques spéciales pour renforcer les propriétés de la matrice. Cela crée une synergie améliorée qui serait sinon inexistante dans les matériaux constituants individuels. Cela permet également aux concepteurs de produit d’optimiser la combinaison composite.

Malgré le coût généralement élevé, les matériaux composites renforcés par de la fibre sont devenus très courants dans les produits haute performance en raison de leur légèreté et leur solidité. Ils peuvent supporter les conditions de charge rigoureuses dans les composants aérospatiaux, les coques de bateau et de godille, les cadres de bicyclette et les châssis de voiture de course. On les utilise également dans les cannes à pêche, les réservoirs de stockage, les panneaux de piscine et les battes de baseball. La nouvelle structure du Boeing 787, qui inclut les ailes et le fuselage, intègre largement des composites. De même, ils gagnent en popularité dans le monde de la chirurgie orthopédique

Generic Composite Materials

Le composite artificiel le plus courant est le béton. Il est généralement composé de gravier (agrégat) et est lié avec une matrice de ciment.

Le contreplaqué

Le terme « contreplaqué » est dérivé des fines couches, appelées « plis » de bois de placage collés ensemble. Les feuilles de contreplaqué sont collées avec la fibre croisée à 90 degrés d’une plaque sur l’autre pour obtenir les propriétés de résistance. On classe généralement comme bois d’ingénierie dans la famille des faux bois et inclut le MDF (Medium-Density Fiberboard, panneau de fibres à densité moyenne) et le panneau d’aggloméré (panneau de particules). Les deux constituants composites du contreplaqué sont la résine et les feuilles de fibre de bois composée de cellules de cellulose longues, solides et fines. Le grainage croisé, qui alterne les grains, réduit la tendance du bois à se fendre lors du cloutage sur les bords et réduit le gonflement et la rétractation pour améliorer la stabilité dimensionnelle. Il permet également une résistance plus uniforme dans toutes les directions d’un panneau. Pour réduire le gauchissement, un nombre impair de plis est généralement présent pour aider à l’équilibre. Le grainage croisé d’un nombre impair de composites renforce également la résistance du bois pour que le pliage perpendiculaire à la direction du grain du pli de surface devienne difficile.

La fibre de verre

La fibre de verre est un type courant de plastique renforcé de fibres (FRP) grâce à la fibre de verre. Les fibres de verre sont intégrées dans le matériau selon une disposition sporadique, une compression en une feuille plate ou un entrecroisement dans un tissu. La matrice plastique est une matrice polymère thermodurcissable (époxy, résine polyester ou vinylester) ou un thermoplastique. La fibre de verre est une alternative plus rentable et plus flexible que la fibre de carbone ; de même, elle est plus résistante que de nombreux métaux et peut être moulée en formes complexes. La fibre de verre a un usage dans un large éventail d’applications comme l’aéronautique, l’automobile, les baignoires et enceintes, les bateaux, les moulages, les revêtements extérieurs, les revêtements de porte extérieurs, les jacuzzis, les tuyaux, les toitures, les fosses septiques, les planches de surf, les piscines et les réservoirs d’eau. La fibre de verre est parfois appelée plastique renforcé de fibres (PRF), plastique renforcé de fibres de verre (PRV) ou GFK (de l’allemand : Glasfaserverstärkter Kunststoff). Il faut faire une distinction importante entre la fibre de verre et le plastique renforcé de fibres, car parfois, les fibres de verre se retrouvent sous l’appelation « fibre de verre ».

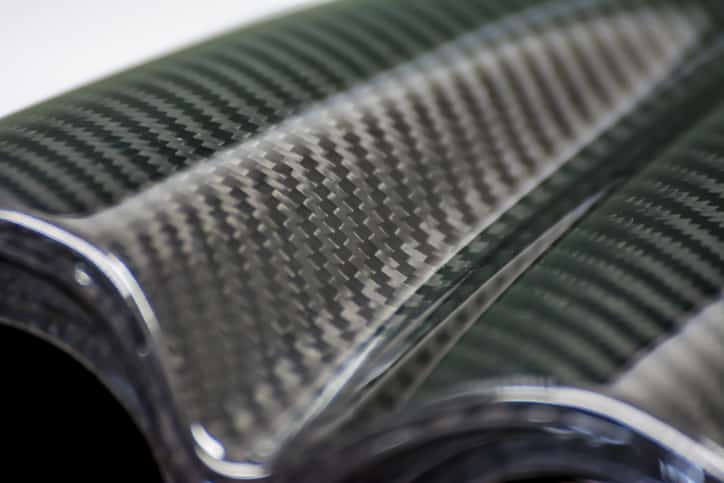

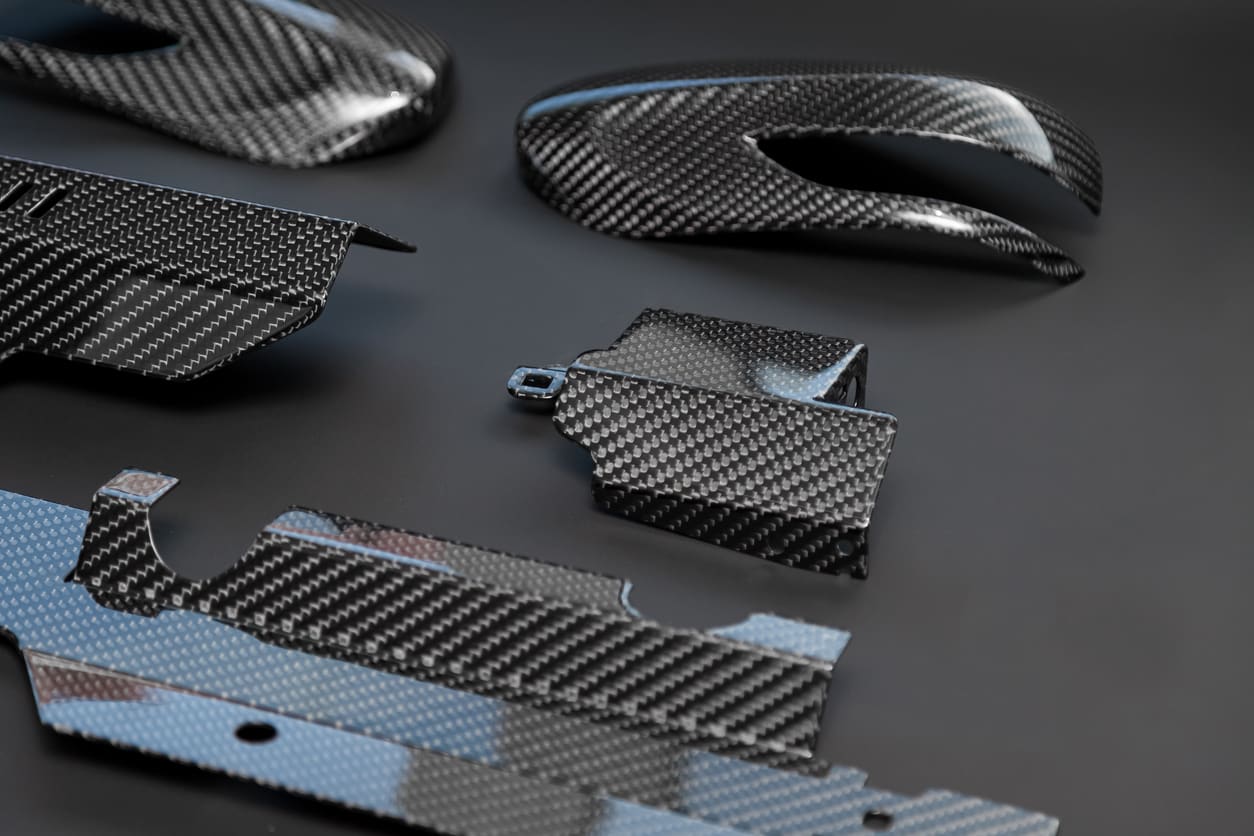

La fibre de carbone

La fibre de carbone est un plastique renforcé de fibres extrêmement résistant et léger composé de fibres de carbone. Malgré sa tendance à être onéreux, il est généralement appliqué dans les industries qui nécessitent des ratios résistance élevée-poids et rigidité comme l’aérospatiale, l’automobile, l’ingénierie civile et les articles de sport. De plus en plus, leur application progresse dans différentes applications grand public et techniques. Le liant dans la fibre de carbone est généralement une résine thermodurcissable comme l’époxy, mais peut également être des polymères thermoplastiques comme le polyester, le vinylester ou le nylon. Le composite peut également contenir d’autres fibres comme l’aramide (Kevlar, Twaron), l’aluminium, le polyéthylène de masse molaire très élevée (UHMWPE), ou les fibres de verre, ainsi que de la fibre de carbone. La fibre de carbone se nomme parfois polymère à renfort graphite ou polymère à renfort de fibre graphique. Autres noms communs : plastique à renfort graphique ou thermoplastique renforcé de fibres de carbone (CFRP, CRP, CFRTP) ou simplement appelé fibre de carbone, composite carbone ou même carbone.

Matériaux composites pour les procédés d’impression 3D

Certains fabricants d’imprimantes 3D tendent à développer leurs propres matériaux composites, avec une marque spécifique.

Le matériau alumide est un mélange de polyamide et d’une très petite quantité de poudre d’aluminium grise. Le frittage par laser est la technique utilisée pour créer des modèles complexes, conceptuels, fonctionnels ou en série solides et relativement rigides. Les modèles constitués d’alumide peuvent également absorber de faibles impacts et résister à une certaine pression sous des conditions de pliage. C’est un matériau idéal pour les concepteurs débutants qui recherchent un coût abordable, une liberté de conception maximum et de grandes capacités d’impression. De plus, il offre une plus grande rigidité que le polyamide seul et présente un aspect aluminé. La surface est légèrement poreuse avec une apparence granulaire sablonneuse et peut être finie dans son état gris mat naturel ou teint avec un assortiment de couleurs.

Le nylon renforcé de fibres permet d’imprimer en 3D des pièces techniques aussi solides que l’aluminium au prix du plastique. Il est spécifiquement conçu avec la résistance de l’aluminium et possède un ratio résistance-poids plus élevé que l’aluminium 6061-T6, tout en étant 27 fois plus rigide et 24 fois plus solide que l’ABS. Le nylon renforcé de fibres permet aux utilisateurs d’optimiser leurs pièces de production personnalisées pour une utilisation finale, en particulier les prototypes et tests fonctionnels, les pièces structurelles, gabarits, équipements et outillages, tout en se concentrant sur la solidité, la rigidité, le poids et la résistance à la température. Il n’est pas adapté pour les petites pièces avec des conceptions complexes.

Le grès quadrichrome produit des modèles et sculptures quadrichromes photoréalistes et est particulièrement bien adapté pour les modèles architecturaux, les sculptures réalistes, les cadeaux et souvenirs, et les beaux-arts. Il est essentiellement composé de gypse et intègre une texture colorée sur la surface. La fragilité du matériau restreint son application en tant que pièces fonctionnelles ou en tant que pièces finement conçues. Ce matériau de grès est parfois appelé multicolore.

Obtenez plusieurs devis pour vos projets en quelques secondes