Umspritzen und Insert Molding

Umspritzen und Insert Molding sind zwei spezifische Arten des Spritzgießens, die für Teilekonstrukteure bei der Planung ihrer Fertigungsprojekte wichtig sind.

Einführung in das Umspritzen und Einspritzgießen

Das Spritzgießen ist eines der am häufigsten verwendeten Verfahren in der Fertigungsindustrie. Bei diesem Verfahren wird eine Metallform verwendet, die einen Hohlraum in der Form des gewünschten Teils enthält. Der geschmolzene Kunststoff wird in die Form gespritzt und anschließend ausgeworfen. Mit diesem Verfahren können Tausende von identischen Teilen für ein einziges Fertigungsprojekt hergestellt werden. Nahezu alle großvolumigen Kunststoffteile werden im Spritzgussverfahren hergestellt, da sie sich leicht in großem Maßstab produzieren lassen. Zu den Vorteilen des Spritzgießens gehören in der Tat niedrige Kosten pro Teil, kürzere Zykluszeiten, eine große Auswahl an Materialien und vieles mehr.

In diesem Artikel werfen wir einen genaueren Blick auf zwei spezifische Arten des Spritzgießens, das so genannte Umspritzen und das Einspritzgießen, und auf die wichtigen Aspekte, die Teilekonstrukteure über jedes Verfahren wissen müssen.

Was ist Umspritzen?

Umspritzen - auch "Two-Shot-Molding" genannt - ist eine spezielle Art des Spritzgießens, bei der ein Teil in mindestens zwei Spritzzyklen aus einem anderen Material hergestellt wird. Beim Umspritzen wird ein Basissubstrat verwendet, auf das ein weicheres TPE- oder TPU-Material aufgeklebt wird. Das Basissubstrat kann entweder aus Kunststoff oder Metall bestehen. Bei Basissubstraten aus Kunststoff erfolgt das gesamte Spritzgießen im selben Produktionszyklus, da das Elastomer besser an einem warmen, halb ausgehärteten Substrat haftet.

Beim Umspritzen wird ein spezielles Kunststoff-Spritzgießwerkzeug verwendet, das eine Kavität für das Substrat und eine separate Kavität für das Umspritzen enthält. Im ersten Spritzzyklus wird das Substrat mit einem Tiefziehharz geformt, das den Anguss, den Angusskanal und den Hohlraum des einen Teils der Form ausfüllt, während der Teil für das Umspritzen gesperrt ist. Sobald das Tiefziehharz abgekühlt ist, wird die Form gedreht und mit einer separaten Düse, einem Anguss und einem Angusskanal verbunden. Dann wird der verbleibende Teil der Form mit einem TPE- oder TPU-Elastomer gefüllt, wodurch eine Umspritzung entsteht, die sich mit dem Basissubstrat verbindet.

Was ist Insert Molding?

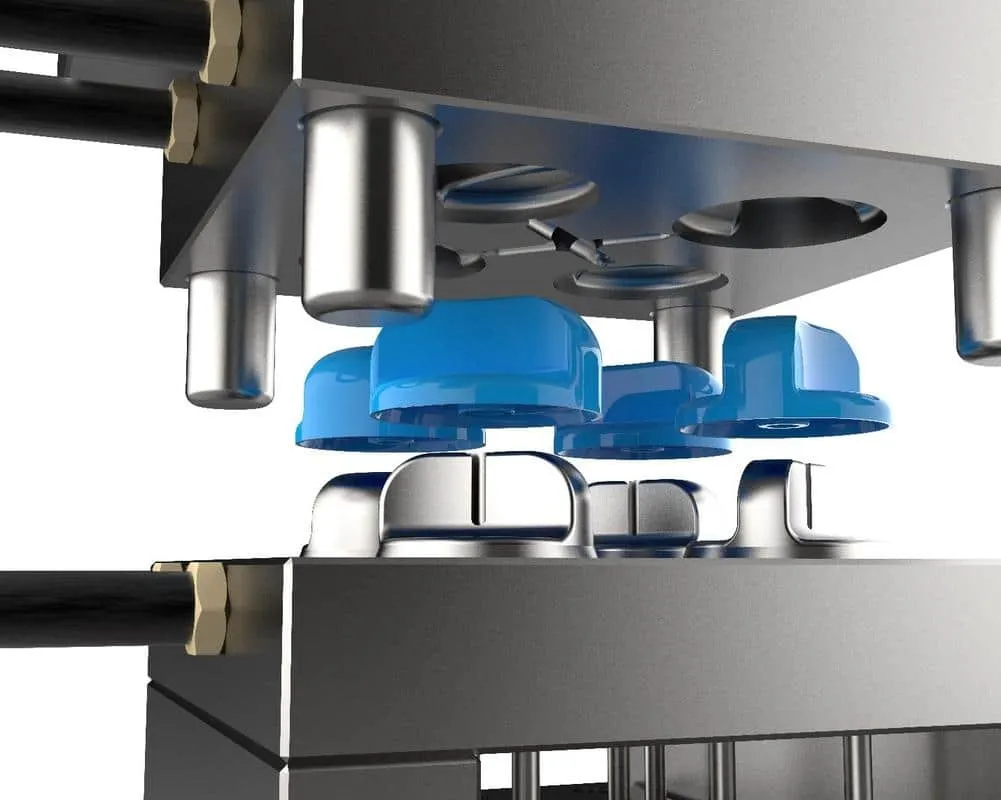

Insert Molding ist eine weitere spezielle Art des Spritzgießens, bei der Metallteile vor dem Einspritzen des Kunststoffs in einen Formhohlraum eingesetzt werden. Das Einlegeteil wird manuell oder mit Hilfe von Robotern in die Form eingelegt. Nach dem Einlegen des Einsatzes schließt sich die Form und der Kunststoff wird über den Einsatz gegossen, wodurch ein einziges Teil entsteht. Insert Molding wird üblicherweise zur Herstellung von Metallbefestigungselementen für Verschlüsse verwendet.

Diese Befestigungselemente ermöglichen eine sichere Montage und Demontage, ohne das Produkt zu beschädigen. Außerdem werden hitzebeständige Gewindeeinsätze in Kunststoff eingegossen, was das Risiko einer Beschädigung des Gewindes bei der Montage verringert. Nicht zu vergessen ist, dass beim Insert Molding auch auf Befestigungselemente verzichtet werden kann, da die Metallteile in die Form eingegossen werden, wodurch die Teile in einem einzigen Bauteil befestigt werden.

Umspritzen und Insert Molding Designrichtlinien

Bei der Gestaltung von Umspritzen und Insert Molding gibt es einige wichtige Faktoren zu beachten.

Designrichtlinien für das Umspritzen

Das Umspritzen wird in der Regel nicht zur Abdeckung des gesamten Basissubstrats verwendet. Stattdessen wird das Umspritzen abschnittsweise unter Beachtung der folgenden Richtlinien vorgenommen:

- Überprüfen Sie die Kompatibilität des Substrats mit dem TPU oder TPE

- Verwenden Sie ein TPU oder TPE mit einer Schmelztemperatur, die niedriger ist als die des Basissubstrats.

- Das Umspritzen sollte etwas dünner sein als das Trägermaterial, das es trägt

- Das Umspritzen sollte knapp unterhalb der Oberfläche des Substrats erfolgen

- Verwenden Sie Hinterschneidungen und Nuten, um die Haltekraft zu erhöhen.

Insert Molding Designrichtlinien

Beim Insert Molding müssen die Vorteile der erhöhten Festigkeit und Vielseitigkeit mit der Bedeutung eines fertigungsgerechten Designs abgewogen werden:

- Entgegenwirken der Harzschrumpfung mit:

- Harzmaterial mit geringen Schwindungsraten

- Mit Füllstoffen verstärktem Harzmaterial

- Umgeben des Einsatzes mit mehr Kunststoff

- Unterstützung des Einsatzes durch Rippen und Vorsprünge

- Vorwärmen der Einsätze vor dem Spritzgießen, damit das Harz und der Einsatz abkühlen und zusammen schrumpfen können

- Verwendung von Einsätzen mit gerändelten Oberflächen für optimale Verriegelung

- Reduzieren Sie Spannungen durch abgerundete Profile anstelle von scharfen Ecken

Umspritzen von Material Bonding

Die Verklebung zwischen Harzschichten verhindert die Trennung von Teilen, die durch Umspritzen hergestellt werden. Diese Verbindungen müssen in der Lage sein, auf das Teil einwirkenden Kräften standzuhalten, wie z. B.:

- Zugkraft, die eine Trennung an einer Stoßfuge verursachen könnte

- Scherung durch einen Zug parallel zur verklebten Schnittstelle, der eine Überlappungsverbindung trennt

- Ablösen, beginnend an einer Kante und weiter entlang einer Schnittstelle

Die Festigkeit der Verklebung ist besonders wichtig, wenn eines der Materialien ein Elastomer ist, das so flexibel ist, dass es vom Substrat abgezogen werden kann. Dies gilt sowohl für duroplastische Materialien als auch für thermoplastische Elastomere. Schichten verbinden sich im Wesentlichen auf zwei Arten. Eine Möglichkeit ist die chemische Bindung zwischen zwei Harzschichten. Der andere Weg ist die mechanische Bindung, die von der Geometrie der Grenzfläche abhängt. Für eine optimale Bindung sind Schlüsselelemente des Teiledesigns, der Werkzeugkonstruktion, der Materialauswahl und des Formgebungsverfahrens erforderlich.

Wie der Name schon sagt, erfolgt die chemische Bindung auf molekularer Ebene und wird von mehreren Faktoren bestimmt. Beispielsweise ermöglicht eine bessere Benetzung des Substrats durch das eingespritzte Umspritzmaterial einen besseren Kontakt zwischen den Materialien und damit eine bessere Verbindung. Die mechanische Bindung wird allein oder in Kombination mit der chemischen Bindung eingesetzt. Während das umgespritzte Harz die Löcher im Substrat füllt, kühlt es ab und verbindet sich mit dem Substrat. Darüber hinaus kann das umspritzte Material um das Substrat gewickelt werden, und die Oberfläche der Grenzfläche kann durch Stacheln, Rillen usw. vergrößert werden. Außerdem bietet ein poröses Substrat kleine Löcher, in die ein Elastomer eindringen kann, um eine mechanische Verbindung herzustellen.

Insert Molding-Fähigkeiten

Während beim Umspritzen zwei separate Schüsse zur Herstellung eines endgültigen Teils verwendet werden, wird beim Insert Molding ein vorgeformtes Metallteil in eine Form gelegt. Anschließend wird es mit Kunststoff umspritzt, um ein Teil mit besseren mechanischen und funktionellen Eigenschaften zu erhalten. Insert Molding kann mit Gewindeeinsätzen verwendet werden, die die Fähigkeit von Kunststoffteilen, miteinander verbunden zu werden, verbessern. Hülsen und Buchsen können auch verwendet werden, um die Haltbarkeit von Teilen für zusammenpassende Komponenten zu verbessern.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile