Laserschneideservice

3DEXPERIENCE Make Online-Laserschneide-Service | Hunderte Materialien von Metall bis Kunststoff | Dutzende erfahrene Hersteller.

SICHERES BEZAHLEN

Per Zahlungskarte oder auf Rechnung

![]()

![]()

![]()

![]()

![]()

SCHUTZ IHRES GEISTIGEN EIGENTUMS

Wir schützen Ihre Daten. Verwenden Sie Ihre eigene Vertraulichkeitsvereinbarung

SOFORTANGEBOT

Erhalten Sie in wenigen Sekunden ein Angebot für 3D-Druck und CNC-Bearbeitungen.

Laserschneideservice auf 3DEXPERIENCE Make

3DEXPERIENCE Make ist eine On-Demand-Fertigungsplattform, die Konstrukteure bzw. Ingenieure mit industriellen Laserschneide-Anbietern zusammenbringt. Wir bauen ein starkes Netzwerk an Laserschneidepartnern in Nordamerika und Europa aus. Heute wird das Laserschneiden vor allem für Klein- oder Großserien genutzt, aber wenn Sie es für den Modellbau oder (technische oder Vorführ-)Prototypen benötigen, kontaktieren Sie uns gerne, das können wir ebenfalls übernehmen.

In unserem Netzwerk von Laserschneidediensten können Sie aus Hunderten Werkstoffen für Ihr Projekt wählen, wie Kunststoff (PA, ABS, POM, PMMA, etc.), Metall (Edelstahl, 316, Aluminium, etc.) oder Verbundwerkstoff (glasfaserverstärktes PA etc.). Dazu stehen Ihnen folgende Verfahren zur Auswahl: Laserschneiden, Wasserschneiden, and Klingenschneiden.

Welche Schneideverfahren werden auf 3DEXPERIENCE Make angeboten?

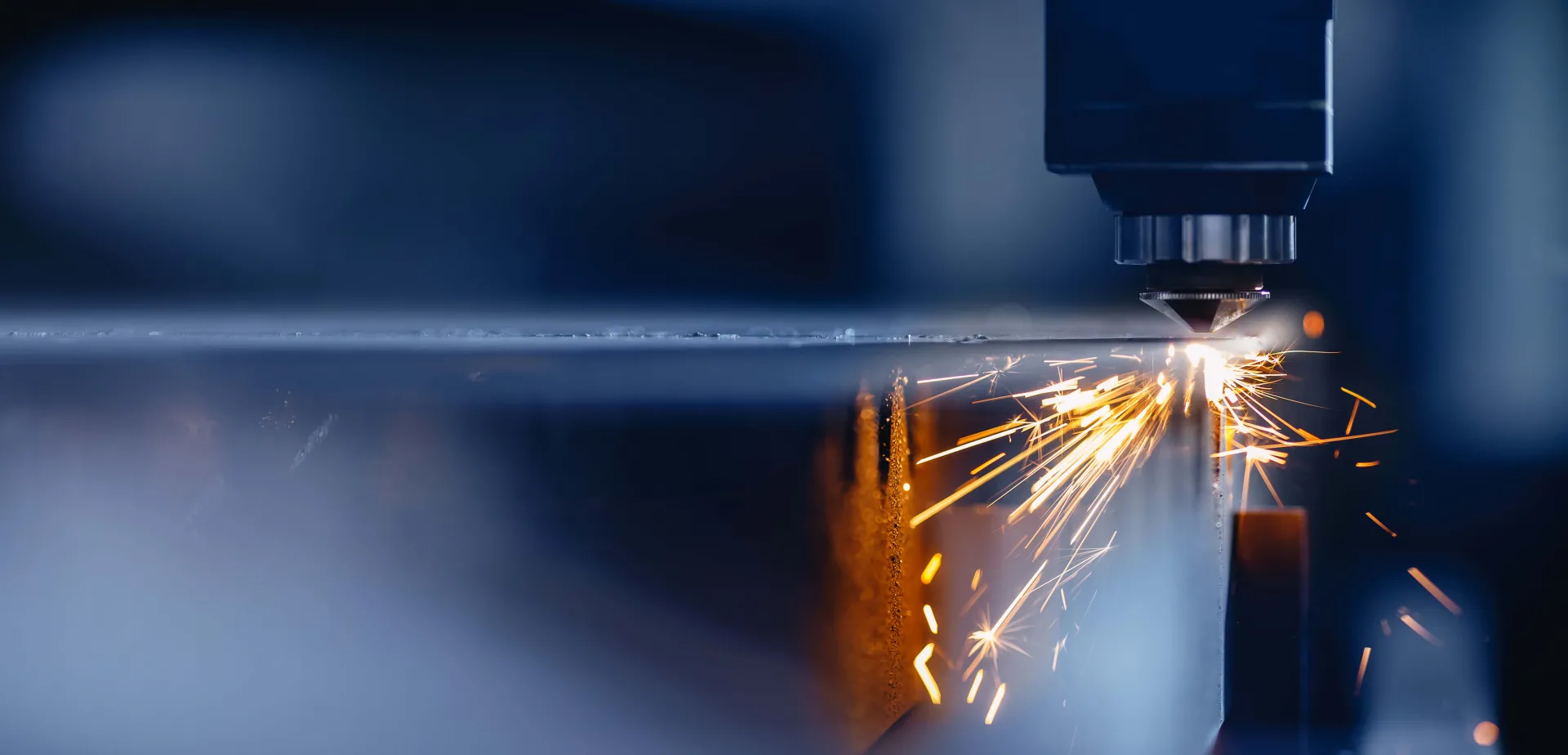

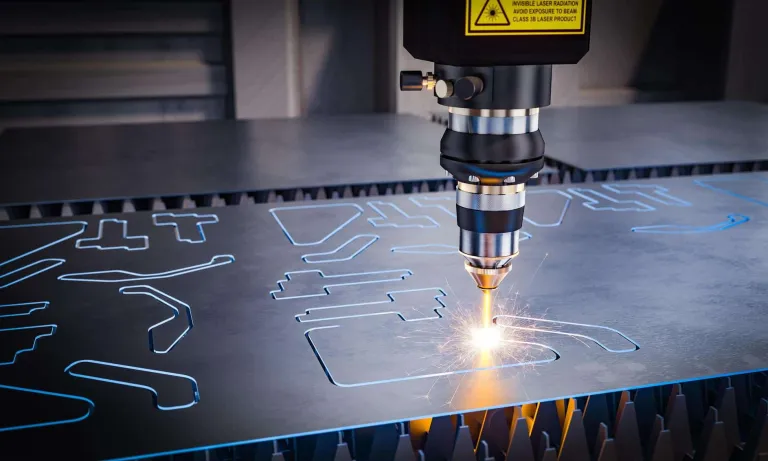

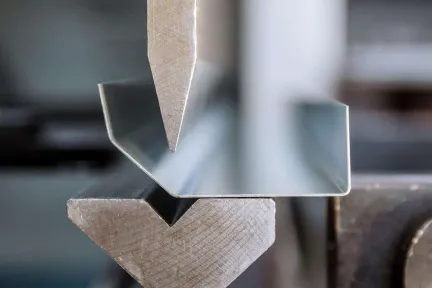

Laserschneiden

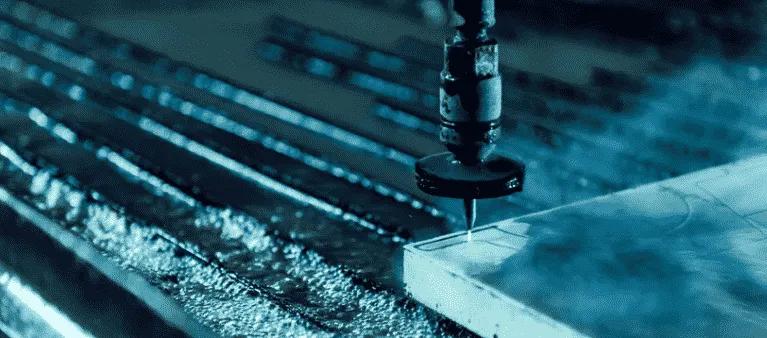

Wasserschneiden

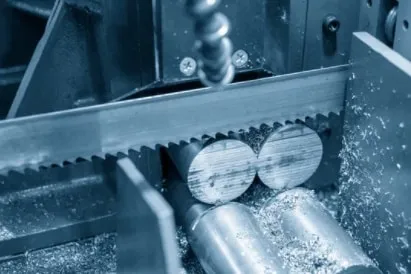

Klingenschneiden

Entdecken Sie, wie 3DEXPERIENCE Marktplätze Ihren Design-to-Manufacturing-Prozess verbessern

Sie befinden sich in guter Gesellschaft. Tausende von führenden Unternehmen aus allen Branchen nutzen unsere Lösungen.

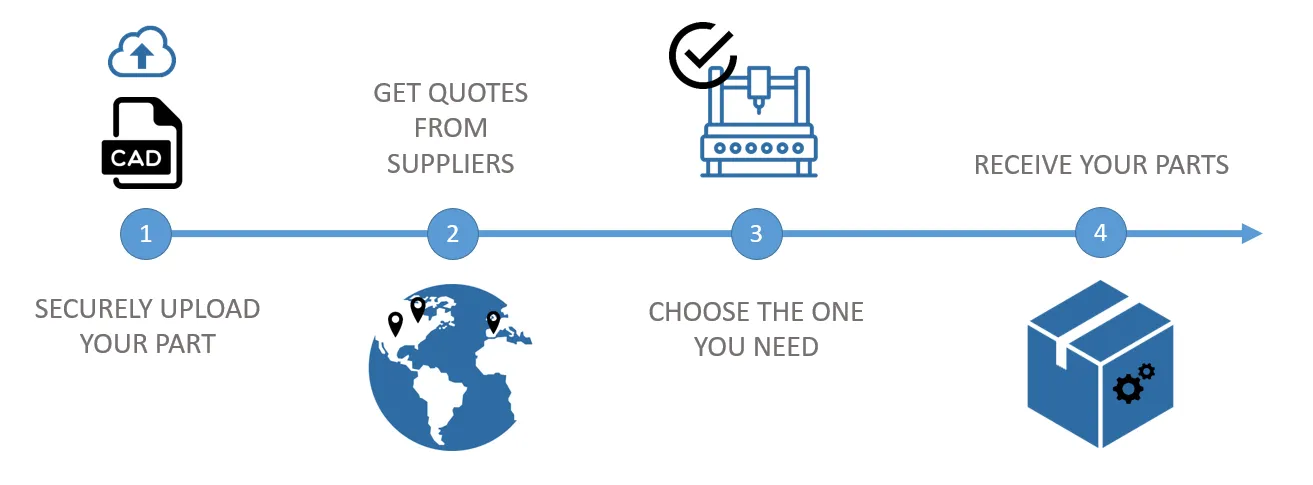

Online-Laserschneiden: Wie funktioniert das?

Werkstoffe unserer Laserschneide-Anbieter

Kunststoff

PA, ABS, PMMA, PMA, ...

Metall

Edelstahl, Stahl, ...

Verbundwerkstoff

Glasfaserverstärktes PA, ...

Hilfe-Funktionen für Sie

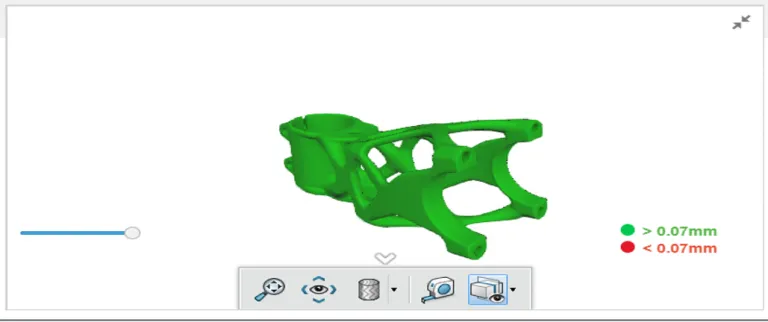

Check & Repair bzw. Geometry Check ist eine Funktion, die Ihnen geometrische Probleme Ihres Teils aufzeigen und helfen, diese live und online zu beheben.

Check & Repair

Die Funktion Check & Repair bzw. Geometry Check hilft Ihnen, geometrische Probleme an Ihrem Bauteil zu erkennen und sie online und live zu beheben.

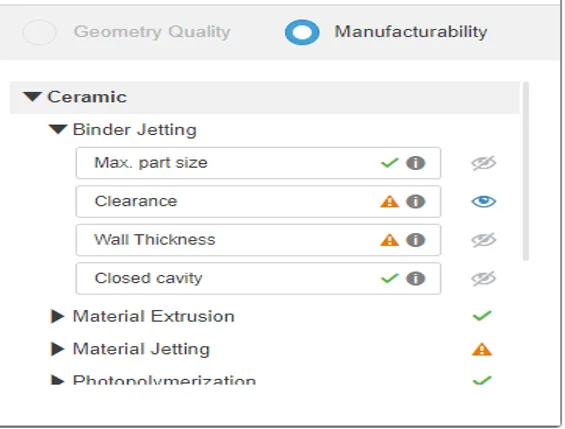

Manufacturability Check

Diese Funktion steht nur für den 3D-Druck-Service zur Verfügung. Mit ihr können Sie prüfen, ob Ihr Bauteil mit den gegebenen Rohstoffen und Verfahren produzierbar ist.

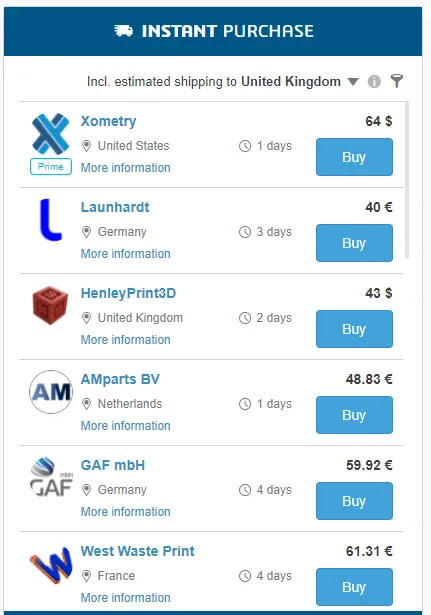

Automatisches Sofortangebot

Erhalten Sie durch unsere automatische Sofortangebotsfunktion mehrere Angebote innerhalb weniger Sekunden.

Was versteht man unter Schneiden?

Schneiden ist eine so häufig angewandte Technik, das wir in der Regel nicht viel darüber nachdenken. Einfach gesagt wird ein physisches Objekt dabei durch eine akut gerichtete Kraft in zwei oder mehr Segmente geteilt. Im industriellen Bereich gibt es mehrere Arten von Schneideverfahren. Dazu gehören zum Beispiel das Laserschneiden, das Klingenschneiden und das Wasserstrahlschneiden.

Metallschneiden ist ein elementares Fertigungsverfahren und im Laufe der Geschichte immer von zentraler Bedeutung gewesen. Dabei werden verschiedene physikalische Vorgänge wie Spanen, Scheren, Schleifen, Wärme und Elektrochemie angewandt. Jeder Vorgang hat wiederum Unterkategorien wie Laserschneiden, Klingenschneiden und Wasserstrahlschneiden.

Häufig gestellte Fragen zum Online-Schneidedienst?

Die zunehmende Erleichterung des Zugangs zu Laserschneiddiensten und -maschinen hat dazu geführt, dass Unternehmen, vom Hobbybastler in der Garage bis hin zu alteingesessenen Fertigungsunternehmen, die Vorteile des Laserschneidens nutzen können. Es wird erwartet, dass der Markt weiter wachsen wird, da der weltweite Markt für Laserschneidmaschinen im Jahr 2020 auf 3,37 Milliarden Dollar geschätzt wurde und sich bis 2027 auf 6,69 Milliarden Dollar fast verdoppeln könnte.

Was ist der Vorteil von Laserschneiddiensten?

Laser ist ein Akronym für Light Amplification by Stimulated Emission of Radiation. Durch Fokussierung eines stark konzentrierten und leistungsstarken Lichtstrahls durch eine Linse wird ein Laser erzeugt, der Materialien durchtrennen kann. Die Schneidwirkung entsteht durch Schmelzen und/oder Erosion an der Schnittstelle von Laser und Metall.

Von Gravuren bis hin zum vollständigen Durchtrennen von Metall eröffnet das Laserschneiden eine Vielzahl von Gestaltungsmöglichkeiten, die von der Prototypenerstellung und -erprobung bis hin zu Produktionslinien für die Großserienfertigung reichen.

Was sind die Vorteile des Laserschneidens?

Bei Laserschneidmaschinen gibt es mehrere Vorteile gegenüber ähnlichen subtraktiven Fertigungsverfahren wie CNC-Maschinen zu beachten:

- Präzision: Die Schnittfuge, d. h. das Material, das weggebrannt wird, ist beim Laserschneiden von Teilen wesentlich kleiner, in der Regel weniger als 1 mm. Dies führt zu präziseren Schnitten im Vergleich zu CNC-Router-Bits, die groß sind und eher abgerundete Ecken als geradlinige Winkel erzeugen. Da Laserschneidmaschinen auf der Grundlage von Vektordateien arbeiten, stellen sie auch Teile her, die sehr detailliert sind und dem ursprünglichen Entwurf am nächsten kommen oder ihn sogar exakt wiedergeben.

- Schnelligkeit: Laserschneidmaschinen erfordern nicht die langwierigen Einstellungen von CNC-Maschinen; wenn das Material sicher ist, sind keine Spannvorrichtungen erforderlich. Die Reinigung, die Wiederholbarkeit und der Wechsel zu einem anderen lasergeschnittenen Produkt sind ebenfalls schneller, da keine großen Mengen an Materialabfällen anfallen. Je nach Diode oder Laserstrahler kann dasselbe Gerät immer wieder verwendet werden, ohne dass Köpfe oder Bits ausgetauscht werden müssen. Da die Schnitte nicht grob sind, ist eine Nachbearbeitung des fertig geschnittenen Materials kaum bis gar nicht erforderlich.

- Bedienbarkeit: Die Anpassungsfähigkeit an eine Vielzahl von Materialien ist ebenfalls ein Pluspunkt. Dazu gehören dichte Materialien wie Metalle und Holz, weichere und empfindlichere Materialien wie Karton und dünne Bleche, die nach genauen Vorgaben geschnitten werden können. Laserschneidmaschinen benötigen nicht so viel Platz wie CNC-Maschinen. Auch die Lernkurve und die Versuch-und-Irrtum-Phase sind nicht so steil wie bei der CNC-Bearbeitung.

Welche Dateiformate gibt es für das Laserschneiden?

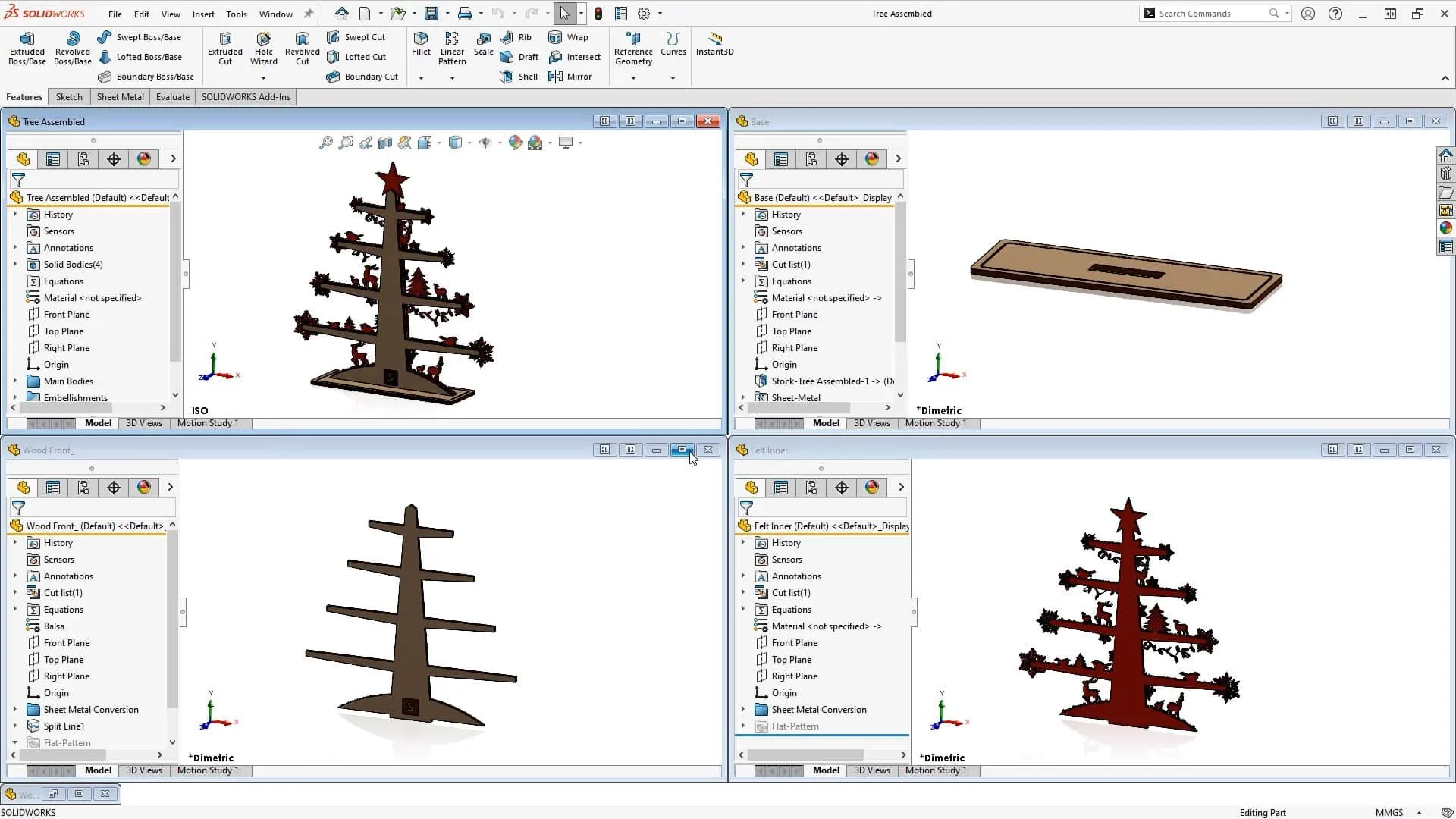

Wie bereits erwähnt, können für lasergeschnittene Designs nur Vektordateien verwendet werden, wie sie in grafischen Designs verwendet werden. Zu den Dateien, die auf eine Maschine geladen werden können, gehören DXF, DWG, SVG, PDF und AI, wobei der bevorzugte Typ von der jeweiligen Maschine abhängt. Mit Software wie SOLIDWORKS, CATIA oder Draftsight von Dassault Systèmes können Konstruktionen erstellt, konvertiert und in eine Vektordatei exportiert werden, die von Laserschneidmaschinen gelesen werden kann.

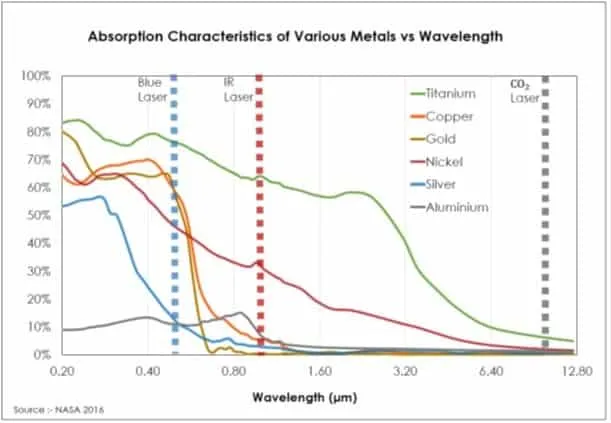

Aus diesem Grund müssen 3D-Konstruktionen in mehrere Teile zerlegt und in einem 2D-Raum gerastert werden, wo sie anschließend zusammengesetzt werden können. Die Wahl des Materials bestimmt auch, mit welcher Art von Laserschneidestrahler die Entwürfe ausgeführt werden. Rote und schwarze Laser emittieren eine geringere Wattleistung und erzeugen weniger Wärme. CO2-Laser sind für eine Vielzahl von Materialien geeignet und eignen sich besser für organische und weichere Materialien wie Kunststoffe, Schaumstoffe, Gewebe und Holz. Blaue Laser- und Faserdioden werden wegen ihrer Effizienz und ihrer Absorptionsrate durch die meisten Metalle immer gefragter. Bei der Arbeit mit Acryl, Kunststoffen, Glas und Holz ist jedoch Vorsicht geboten, da sich diese Materialien bei stärkerer Fokussierung eher verformen oder in Brand geraten können.

Was ist die richtige Materialdicke für das Laserschneiden und der richtige Abstand zwischen den Schnittlinien?

Die Wahl des Materials bestimmt auch die optimale Wahl für die Wattleistung des Laserschneiders. Als Faustregel gilt: Je dichter ein Material ist, desto mehr Leistung/Zeit wird zum Schneiden benötigt und desto kleiner muss die Breite des Knotens sein. Bei Stahl, Kupfer und anderen dichten Metallen dauert das Schneiden länger, wobei die maximale Dicke zwischen 1 mm und 10 mm bei 500-W-Lasern und 8 mm und bis zu 20 mm bei einem 3.000-W-Laser liegt. Bei weicheren Materialien sind mehrere Zentimeter möglich, wobei aufgrund der Brennweite des Lasers mehrere Durchgänge erforderlich sein können. Auch hier muss berücksichtigt werden, wie das Material auf den Laser reagiert, welche Art von Schnittfuge geätzt werden soll und ob es zu Rissen oder Verbrennungen kommt.

Außerdem muss ein ausreichender Abstand zwischen zwei Schnittlinien in dem zu lasernden Material vorhanden sein. Da Metall zum Schmelzen und/oder Erodieren neigt, wenn es mit einem Laser geschnitten wird, ist dies sogar noch wichtiger. Als Faustregel gilt, dass der Abstand zwischen den Schnittlinien der Dicke des Metalls entsprechen sollte. Bei einer 0,25 Zoll dicken Metallplatte sollten die Schnittlinien also mindestens 0,25 Zoll voneinander entfernt sein. Bei einigen Konstruktionsmerkmalen, wie z. B. Kerben, sollte der Abstand zwischen den Merkmalen größer sein als die Materialdicke. Wenden Sie sich für genauere Konstruktionsrichtlinien immer an Ihren Fertigungspartner oder den Hersteller der Laserbearbeitungsanlage.

Andere Designüberlegungen für Laserschneidteile

Sobald alle Überlegungen zum Entwurf und zum verwendeten Material vorliegen, kann alles zusammengeführt werden. 2D-Entwürfe lassen sich mit Software wie DraftSight einfacher entwerfen und anzeigen. In diesem Prozess lassen sich viel Abfall und Kosten einsparen, bevor der Entwurf überhaupt auf die Maschine geladen wird. Zu eng beieinander liegende Schnitte können das gesamte Material beeinträchtigen, und die Schnittfugenbreite, auch wenn sie noch so klein ist, muss bei Ecken und Fugen berücksichtigt werden. Vergewissern Sie sich, dass die Teile im Entwurf noch mit Hilfe von Knoten, Schlitzen und Laschen zusammengefügt werden können, wie beim Zusammensetzen eines Puzzleteils. Je nach Material sind die Abstände zwischen den Kerben in Schlitzen und Knoten unterschiedlich groß.

Der optimalste Schneidepfad ist der, der am wenigsten Bewegung und Schneiden erfordert. Verfolgen Sie die gerenderten Pfadlinien im endgültigen Vektorbild, um festzustellen, ob weitere Optimierungen möglich sind. Linien, die sich überschneiden, können Entwürfe und Materialien völlig ruinieren. Dies kann auch doppelte Linien einschließen, da einige Laser in der Regel stark genug sind, um einen ausreichenden Schnitt in einem Durchgang zu machen; zweimal zu schneiden bedeutet nicht nur Zeit, sondern auch potenzielle Materialverschwendung während des Produktionsprozesses. Je nach Maschine können dünne Details, Fugen und scharfe 90-Grad-Drehungen zu einem Problem werden, wenn der Knoten am Drehpunkt abbremst und mehr Material als nötig abbrennt. All diese häufigen Fehler lassen sich vermeiden, wenn die Datei gleich beim ersten Mal mit der richtigen Software erstellt wird.

Es ist eine Gratwanderung, so viele Zuschnitte wie möglich in ein Stück Material, einen Entwurf und einen Durchgang mit so wenig Verschnitt wie möglich einzupassen. Der Vorteil des 2D-Designs ist die einfache Handhabung und die Verringerung von Komplikationen. In dem Maße, wie der Markt für Laserschneidmaschinen, CNC, 3D-Druck und andere Fertigungsverfahren in kleinem Maßstab wächst, wird auch der Bedarf an nahtlosen Konstruktionswerkzeugen und -methoden steigen.

Entdecken Sie unsere anderen Fertigungsdienstleistungen

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile