CNC-Bearbeitung

Entdecken Sie, was das Herstellungsverfahren CNC-Bearbeitung ist und wie es in der Industrie eingesetzt wird.

Die Geschichte der CNC-Bearbeitung

Aufgrund des technischen Fortschritts sind computergesteuerte Maschinen, auch CNC-Machinen (Computer Numerically Controlled) genannt, in allen Industriezweigen weit verbreitet. CNC-Maschinen sind automatisierte Werkzeugmaschinen, die industrielle Komponenten ohne direkte menschliche Unterstützung herstellen. Sie verwenden kodierte Anweisungen, die an einen Computer gesendet werden und es Betrieben ermöglichen, Werkstücke präzise und schnell zu fertigen. Die CNC-Maschine hat sich seit ihren Anfängen in den 1950er Jahren durch die Anpassung an digitale Technologien wesentlich weiterentwickelt und ihre Komplexität hat erheblich zugenommen.

Die Anfänge der CNC-Maschine

Vor der Einführung von CNC-Maschinen waren die Möglichkeiten von Maschinenarbeitern, Werkstücke herzustellen, begrenzt und führten zu schlechten Anpassungen oder Materialverlusten. Die Arbeitsproduktivität war gering und es wurde dringend notwendig, Maschinen automatisch bedienen zu können. Aus diesem Gedanken entstanden sogenannte Schweizer Präzisionsmaschinen.

In den 40er Jahren erschienen die ersten numerisch gesteuerten Werkzeugmaschinen (CNC-Maschinen). Die Parsons Corporation in Traverse City, Michigan, entwickelte ein System zur Konstruktion von Schablonen für Helikopter-Rotorblätter. Dabei werden die Arbeitsschritte für die Herstellung auf Lochstreifen oder Magnetbändern gespeichert. Im Anschluss werden diese vorprogrammierten Informationen durch die Maschine gelesen und die Werkstücke werden geformt. Sie gilt als die erste echte CNC-Maschine.

CNC-Fräsmaschine: Eine Zusammenarbeit zwischen MIT-Forschern und Parsons

Während des Zweiten Weltkriegs begannen Forscher am MIT (Massachusetts Institute of Technology) an der Entwicklung einer CNC-Maschine zur Unterstützung der Luftwaffe zu arbeiten. 1949 schloss sich Parsons mit dem Servomechanik-Labor des MIT zusammen, um Rotorblätter für die Luft- und Raumfahrtindustrie zu entwickeln.

Anschließend entwickelten sie die numerisch gesteuerte (NC) Fräsmaschine. Diese experimentelle NC-Fräsmaschine erhielt Anweisungen über Daten auf einem perforierten Papierstreifen.

Am 5. Mai 1952 wurde das erste Arbeitsmodell einer CNC-Durchlauffräsmaschine vorgestellt, für die Parsons ein Patent anmeldete.

APT-Sprachenentwicklung

Die Air Force förderte daraufhin weitere Forschungsarbeiten. Unter der Leitung von Douglas T. Ross entwickelte die Computeranwendungsgruppe des Labors die Automatically Programmed Tool Language (APT), eine spezielle Programmiersprache, die einfach zu nutzen ist.

Die Erfindung der APT war ein wichtiger Wendepunkt in der Entwicklung der NC im Hinblick auf die Programmierkosten. Die Frage, ob die NC wirtschaftlich lebensfähig gemacht werden konnte oder nicht, wurde hiermit endgültig beantwortet. Die APT-Sprache wurde 1974 zum amerikanischen Standard für die NC-Werkzeugmaschinenprogrammierung, 1978 zum internationalen Standard und schließlich zum heutigen Weltstandard.

Digitale Technologie im Dienste der CNC-Maschine

In den 1960er und 1970er Jahren entwickelte sich die CNC-Maschine kontinuierlich weiter. Hierzu trugen insbesondere digitale Technologien bei, die die Automatisierung von Produktionsprozessen wesentlich effizienter machten.

1957 wurde die erste CAM-Software (Computer Aided Manufacturing), ein NC-Programmierwerkzeug namens PRONTO, durch Dr. Patrck Hanratty entwickelt. Eine direkte Verbindung zwischen CNC und CAM wurde hergestellt.

1960 schaffte die Direkte Numerische Steuerung (DNC) Programme zum Stanzen von Papierstreifen ab und ermöglichte es Programmierern, Dateien direkt vom Computer an die Steuerung der Werkzeugmaschine zu senden.

CNC-Werkzeugmaschinen entwickelten sich in den 1970er Jahren mit dem Aufkommen leistungsfähigerer Computer und der Verbreitung der damals preiswerteren Minicomputer.

Letztere machten CAD (Computer Aided Design) einer größeren Zahl von Benutzern zugänglich.

In den 1980er Jahren trugen leistungsfähige Workstations und Unix-PCs zum Wachstum der CNC-Werkzeugmaschinen bei, ebenso wie die zunehmende Leistungsfähigkeit der CAD-Systeme selbst.

Die Entwicklung von CAD/CAM ermöglichte das Multitasking auf CNCs und verbesserte die Produktivität auf mehreren Ebenen. 1976 wurden 3D-CAD/CAM-Systeme eingeführt.

Heutzutage können viele Menschen ihre eigenen hausgemachten CNC-Maschinen kaufen - und sogar selbst entwerfen. In Zukunft wird die CNC-Bearbeitung weiter entwickelt werden, da sich in fast allen Bereichen robotergestützte und automatisierte Prozesse entwickeln.

Was ist CNC Bearbeitung?

Die CNC Bearbeitung ist ein "subtraktiver" Fertigungsprozess, bei dem üblicherweise computergestützte Steuerungssysteme und Werkzeugmaschinen eingesetzt werden, um Materialschichten von einem Rohling (oder Werkstück) zu entfernen und ein kundenspezifisches Teil herzustellen. Diese Methode wird häufig im Gegensatz zu additiven Fertigungsverfahren, wie etwa 3D-Druck, oder prägenden Fertigungsverfahren, wie beispielsweise Flüssigkeitsspritzguss, angewendet. Der automatisierte Charakter der CNC-Bearbeitung ermöglicht es, einfache, hochpräzise Werkstücke mit hoher Genauigkeit und Präzision herzustellen sowie einzigartige und mittelgroße Produktionsserien kostengünstig zu fertigen.

Was sind die Hauptschritte der CNC Bearbeitung?

Obwohl das CNC-Fertigungsverfahren eine Vielzahl von Operationen und Möglichkeiten bietet, bleiben die Grundprinzipien des Verfahrens weitgehend gleich. Die Hauptschritte der CNC-Bearbeitung sind wie folgt

I. CAD model designing

Der CNC Bearbeitungsprozess beginnt mit der Erstellung eines 2D-Vektors oder eines 3D-Computer Aided Design (CAD) eines massiven Werkstücks. Dies kann entweder betriebsintern oder von einem CAD/CAM (Computer Aided Manufacturing) Design-Dienstleistungsunternehmen durchgeführt werden. CAD-Software ermöglicht es Konstrukteuren und Herstellern, ein Modell oder Rendering ihrer Werkstücke zu erstellen. Sie können ihre Produkte nach kundenspezifischen technischen Spezifikationen bezüglich der Maße und Formen entwerfen.

Sobald der CAD-Entwurf fertiggestellt ist, exportiert der Konstrukteur ihn in ein CNC-kompatibles Dateiformat, wie z.B. STEP oder IGES.

II. Konvertierung von CAD Dateien

Die formatierte CAD-Konstruktionsdatei durchläuft ein Programm, normalerweise ein CAM, um die Geometrie des Teils zu extrahieren und den digitalen Programmiercode zu generieren.

Diese Programmierung gibt Befehle an die CNC-Maschine und steuert die Werkzeuge zur Herstellung des kundenspezifischen Werkstücks. Numerisch gesteuerte Maschinen verwenden verschiedene Programmiersprachen. Die bekannteste CNC-Programmiersprache ist der allgemeine oder geometrische Code, der als G-Code bezeichnet wird. Dieser G-Code steuert wann, wo und wie sich die Werkzeugmaschinen bewegen. Beispielsweise steuert er wann sie starten oder stoppen, wie schnell sie zu einem bestimmten Punkt gelangen und welche Wege sie nehmen,

Sobald das CNC-Programm generiert ist, lädt der Bediener es auf die CNC-Maschine

III. Konfiguration der Maschine

Bevor das CNC-Programm ausgeführt wird, muss der Bediener das CNC-Werkteil für den Betrieb vorbereiten.

Diese Vorbereitungen umfassen:

- Befestigung des Teils direkt in der Vorrichtung, auf ihren Spindeln oder in ihren Schraubstöcken,

- Anbringen der erforderlichen Werkzeuge wie Bohrer und Fräser an den entsprechenden Maschinenkomponenten.

Sobald die Maschine vollständig eingerichtet ist, kann der Bediener das CNC-Programm ausführen.

IV. Ausführung des Bearbeitungsvorgangs

Das CNC-Programm dient als Arbeitsanweisung für die CNC-Maschine: Es übergibt die Maschinensteuerung, die die Aktionen und Bewegungen des Bearbeitungswerkzeugs diktiert, an den integrierten Computer der Maschine, der das Bearbeitungswerkzeug bedient und steuert. Beim Starten des Programms wird das CNC-Werkzeug aufgefordert, mit der CNC-Bearbeitung zu beginnen. Das Programm führt die Maschine durch den Vorgang, während sie die zur Herstellung eines kundenspezifischen Werkstücks oder Produkts erforderlichen Operationen durchführt.

Welche CNC Bearbeitungsverfahren gibt es?

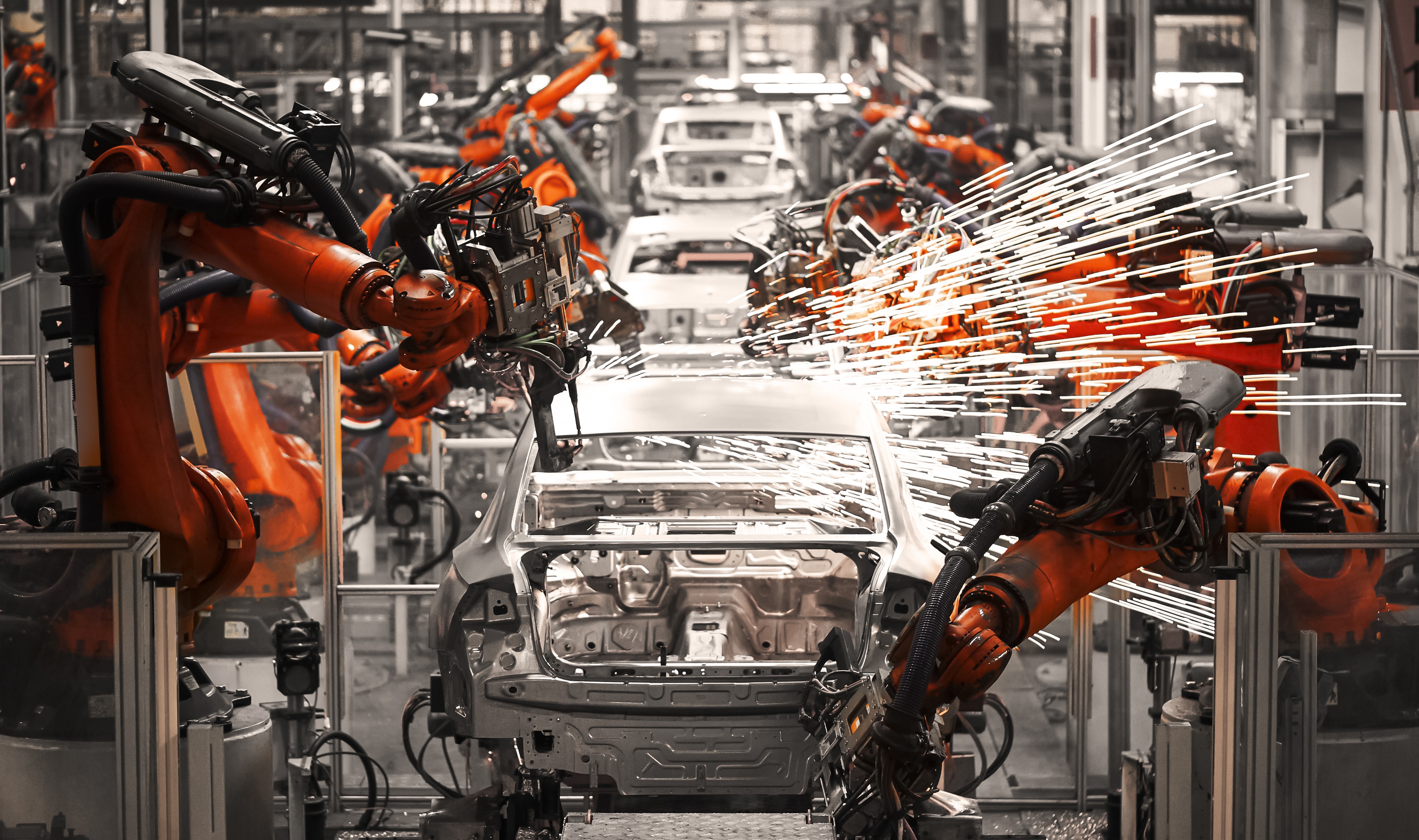

Die CNC Bearbeitung ist ein Fertigungsverfahren, das sich für eine Vielzahl von Branchen, darunter die Automobil-, Luftfahrt- und Bauindustrie, eignet. Sie ist in der Lage, eine breite Palette von Produkten, wie z.B. Fahrgestelle von Autos, chirurgische Geräte und Flugzeugtriebwerke, herzustellen.

Das Verfahren umfasst mechanische, chemische, elektrische und weitere Methoden zur Formgebung eines kundenspezifischen Teils oder Produktes. Im Folgenden sind Beispiele für die gängigsten CNC-Bearbeitungen aufgeführt:

CNC-Bohren

Beim CNC-Bohren schiebt die CNC-Maschine den Drehbohrer in der Regel senkrecht zur Ebene der Werkstückoberfläche vor. Diese Technik erzeugt vertikal ausgerichtete Löcher. Ihr Durchmesser entspricht dem Durchmesser des zum Bohren verwendeten Bohrers. Zu den Funktionalitäten des Bohrprozesses gehören Senken, Fräsen, Reiben und Gewindeschneiden.

CNC-Fräsen

Beim CNC-Fräsen führt die CNC-Maschine das Werkstück dem Schneidwerkzeug in gleicher Richtung zur Drehung des Schneidwerkszeugs zu. Dies ist nicht der Fall beim manuellen Fräsen, bei dem das Werkstück entgegen der Drehrichtung des Schneidwerkzeugs zugeführt wird. Zu den Funktionalitäten des Fräsprozesses gehören :

- Planfräsen: Schneiden von flachen, ebenen Oberflächen und Hohlräumen mit flachem Boden im Werkstück,

- Umfangsfräsen: Schneiden von Vertiefungen, wie beispielsweise Nuten und Gewinde, in das Werkstück.

CNC-Drehen

Beim CNC-Drehen führt die CNC-Maschine das Schneidwerkzeug in einer linearen Bewegung entlang der Oberfläche des rotierenden Werkstücks. Dadurch wird solange Oberfläche um den Umfang herum abgetragen, bis der gewünschte Durchmesser erreicht ist. Mithilfe dieser Technik ist es möglich, zylindrische Elemente mit äußeren und inneren Strukturen wie Nuten, Kegel und Gewinde zu formen. Der Drehprozess ermöglicht Bohren, Plandrehen, Einstechen und Gewindeschneiden.

Funkenerosion (EDM)

Die Funkenerosion (EDM – “electrical discharge machining”) ist ein Verfahren, bei dem ein Werkstück mittels elektrischer Funkenentladung geformt wird. Dabei treten elektrische Stromentladungen zwischen zwei Elektroden auf, wodurch Teile des Werkstücks abgetragen werden.

Je geringer der Abstand zwischen den Elektroden ist, desto stärker wird das erzeugte elektrische Feld, bis es stärker ist als der isolierende Effekt des Dielektrikums (nicht leitendes Medium). Dies bewirkt einen Stromfluss und einen Überschlag von Funken zwischen den beiden Elektroden. Diese Funken widerum lassen Teile des Werkstücks aufschmelzen und verdampfen.

Beim Vorgang des sogenannten "Spülens" transportiert das flüssige Dielektrikum die abgetragenen Partikel ab, nachdem der Stromfluss zwischen den beiden Elektroden zum Stillstand gekommen ist.

Welches Material eignet sich für die CNC Bearbeitung?

Das CNC Bearbeitungsverfahren eignet sich für eine Vielzahl von technischen Materialien, einschließlich Metall, Kunststoffen und Verbundwerkstoffen. Die Wahl des optimalen Materials zur Verwendung in der CNC Fertigung hängt maßgeblich von seinen Eigenschaften und Merkmalen ab.

Was sind die Merkmale der verschiedenen CNC Materialien?

Die CNC Bearbeitung ermöglicht es, Werkstücke aus nahezu jedem Metall oder Kunststoff herzustellen. Die Merkmale der verschiedenen Materialien sind:

- Mechanische Festigkeit: ausgedrückt durch die Zug-Streckgrenze;

- Zerspanbarkeit: Die Leichtigkeit der Bearbeitung beeinflusst den Preis;

- Kosten des Materials;

- Härte: hauptsächlich für Metalle;

- Temperaturbeständigkeit: hauptsächlich für Kunststoffe.

CNC-Metalle

Für Anwendungszwecke die eine hohe Festigkeit, Härte und thermische Beständigkeit des Materials erfordern, werden Metalle bzw. Metalllegierungen genutzt.

- Aluminium wird zur Herstellung von kundenspezifischen Metallteilen und Prototypen verwendet.

- Edelstahl lässt sich leicht schweißen, bearbeiten und polieren.

- Baustahl oder kohlenstoffarmer Stahl wird für Maschinenteile, Montagegestelle und Vorspannvorrichtungen verwendet.

- Legierter Stahl enthält neben Kohlenstoff weitere Legierungselemente zur Verbesserung von Härte, Zähigkeit, Ermüdung und Verschleißfestigkeit.

- Werkzeugstahl ist vorteilhaft für die Herstellung von Werkzeugen wie Gesenke, Stempel und Formen.

- Messing eignet sich ideal für Anwendungszwecke, die einen geringen Abrieb erforderlich machen und in der Architektur, um goldfarben aussehende Werkstücke aus ästhetischen Gründen zu formen

CNC Kunststoffe

Kunststoffe sind leichte Materialien mit einem breiten Spektrum an physikalischen Eigenschaften. Häufig werden sie aufgrund ihrer chemischen Beständigkeit und elektrischen Isolationseigenschaften verwendet.

- ABS wird häufig für die Herstellung von Prototypen vor einer Serienproduktion durch Spritzgießen verwendet.

- Nylon, oder Polyamid (PA), wird hauptsächlich für technische Anwendungen verwendet, insbesondere aufgrund seiner hervorragenden mechanischen Eigenschaften, seiner Schlagfestigkeit und seiner hohen Chemikalien- und Abriebbeständigkeit

- Polycarbonat ist üblicherweise optisch transparent und eignet sich daher ideal für vielfältige Anwendungszwecke wie z.B. Flüssigkeitsvorrichtungen oder Fahrzeugverglasung.

- POM (Delrin) ist das Material der Wahl für die CNC Bearbeitung bei Werkstücken mit:

- hoher Präzision

- hoher Steifigkeit

- niedriger Reibung

- ausgezeichneter Formbeständigkeit bei hohen Temperaturen

- sehr geringer Wasseraufnahme.

- PTFE (Teflon) bleibt beständig bei Betriebstemperaturen über 200 °C und ist daher ein hervorragender elektrischer Isolator

- High-density Polyethylen (HDPE) eignet sich für den Einsatz im Freien und für Rohrleitungen.

- PEEK wird aufgrund seines hohen Festigkeits-/Gewichtsverhältnisses hauptsächlich als Ersatz für Metallteile verwendet. PEEK ist überdies auch für biomedizinische Anwendungen geeignet, weil es medizinische Qualitätskriterien erfüllt.

CNC-Verbundwerkstoffe

Verbundwerkstoffe sind, vereinfacht ausgedrückt, mehrere Materialien mit unterschiedlichen physikalischen und chemischen Eigenschaften, die zusammengeführt werden, um ein stärkeres, leichteres oder unter Umständen auch flexibleres Produkt zu schaffen.

Einer der bekanntesten, auf dem Markt erhältlichen Verbundwerkstoffe ist verstärkter Kunststoff. Heutzutage wird Kunststoff in den meisten Produkten in reiner Form verwendet, z.B. in Spielzeug und Wasserflaschen. Er kann jedoch ebenfalls mit Fasern aus anderen Materialien verstärkt werden. Mit dieser Technik werden einige der stärksten, leichtesten und vielseitigsten Verbundwerkstoffe hergestellt, die derzeit erhältlich sind.

Verbundwerkstoffe werden üblicherweise verwendet, um ein reineres Material mit einer Faser aus einem anderen reinen Material oder einem Verbundwerkstoff zu verstärken. Meistens werden Kohlenstoff- oder Graphitfasern zu einem Verbundwerkstoff hinzugefügt. Kohlenstofffasern sind leitfähig, verfügen über eine bemerkenswerte Kombination aus hohem Widerstand und Zugfestigkeit, haben einen sehr niedrigen (leicht negativen) CTE (Wärmeausdehnungskoeffizienten) und bieten eine gute Beständigkeit gegen hohe Temperaturen. Diese Eigenschaften machen Kohlenstoff zu einer hervorragenden Faser für viele Unternehmen. Darüber hinaus lässt er sich leicht mit verschiedenen Materialien verschmelzen.

Neben Kohlenstoff ist Glasfaser ein sehr verbreitetes Faserverstärkungsmaterial. Glasfaser ist weniger stark oder steif als Kohlenstofffaser, hat jedoch andere spezifische Eigenschaften, die sie für viele Anwendungsbereiche attraktiv machen. Glasfaser ist nicht leitend (d.h. ein Isolator) und für die meisten Arten von Übertragungen in der Regel unsichtbar. Dies macht sie zu einer guten Wahl für elektrische oder Rundfunkanwendungen.

Harze sind ein wichtiger Bestandteil von Verbundwerkstoffen. Sie bilden die Matrizen, die die einzelnen Materialien zusammenhalten, ohne dass sie vollständig zu einem einzigen reinen Material verschmolzen werden.

Welche Branchen nutzen die CNC Bearbeitung?

Die CNC Bearbeitung erzeugt komplexe Teile, die in unterschiedlichen Branchen benötigt werden. Viele Unternehmen suchen für ihre Arbeitsprozesse die Möglichkeit, mit Hilfe eines Computers präzise zu konstruieren, was mittels CNC-Bearbeitung möglich ist. Von der medizinischen Industrie bis hin zum Transportwesen sind unzählige Branchen auf die maschinelle Fertigung von Werkstücken angewiesen. Dank des technologischen Fortschritts ermöglicht dieses Verfahren komplexere kundenspezifische Konstruktionen als andere Produktionsmethode

Luft- und Raumfahrtindustrie

Die CNC Bearbeitung wird in der Luft- und Raumfahrtindustrie in großem Umfang eingesetzt, denn sie erfordert häufig hohe Toleranzen, komplexe Geometrien und die Verwendung von Materialien, die sich nicht ohne weiteres für andere Fertigungsmethoden eignen.

Im Dezember 2009 flog Boeing zum ersten Mal den 787 Dreamliner dessen einer seiner Hauptvorteile sein geringes Gewicht war. Seine Struktur besteht zu 50% aus Verbundwerkstoffen. Seit Juni 2013 führt Airbus Flugtests mit der A350XWB durch. In der langen Liste seiner neuen Merkmale verwendet Airbus zu 53% Verbundwerkstoffe. Die Verwendung von Verbundwerkstoffen hat dem Unternehmen zwei große Vorteile gebracht. Neben der Einsparung von Geld für Treibstoff und Verkleidungen wurde auch die Emissionen fossiler Brennstoffe verringert. Das Unternehmen hat die Flugzeiten verkürzt und damit das Ziel des Advisory Council for Aviation Research and Innovation (ACARE) erreicht, die CO2-Emissionen um 50%, den wahrgenommenen Lärm um 50% und die NOx-Emissionen um 80% zu reduzieren.

Medizinische Industrie

Die medizinische Industrie ist auf maßgeschneiderte Produkte angewiesen, um die unterschiedlichen Bedürfnisse der Patienten zu erfüllen. Viele der im medizinischen Bereich verwendeten Geräte sind darüber hinaus Einwegprodukte, um die Patienten vor Infektionskrankheiten zu schützen. Die Installationen der Unternehmen in diesem Sektor erfordern Präzision, Geschwindigkeit und hohe Stückzahlen.

Durch CNC Bearbeitung kann eine breite Palette an Werkstücken unter Verwendung der verschiedenen Materialien und Geräte, die im medizinischen Bereich benötigt werden, hergestellt werden. Dies können z.B. Implantate, Orthesen, MRT-Maschinen, medizinische Instrumente usw. sein.

Galen Robotics ist ein kalifornischer Medizintechnikentwickler, der neue Lösungen für die nicht-invasive Chirurgie anbietet. Um eine Technologie zu schaffen, die die Hände eines Chirurgen bei empfindlichen und präzisen Nasen-, Hals- oder Ohrenoperationen stabilisiert, bedient sich dieses Start-Up der CNC Bearbeitung. Dem Unternehmen ist es gelungen, einen Roboter zu bauen, bei dem eine Vielzahl von Teilen, von Sensorhaltern bis hin zu Endeffektorgehäusen, verwendet wurden. Das CNC-Fertigungsmodell lieferte die für den Bau dieses Prototyps erforderliche Zusammensetzung von Teilen in geringer Stückzahl zu einem wettbewerbsfähigen Kosten- und Zeitrahmen.

Die Transportindustrie

Während die Luft- und Raumfahrtindustrie performante Maschinen im Hinblick auf die Geschwindigkeit benötigt, ist der Transportsektor auf der Suche nach langlebigen und robusten Komponenten. Diese Eigenschaften sind notwendig, um Güter über weite Strecken zu transportieren.

CNC Maschinen können von Bremsen über Motorteile bis hin zu Werkzeugen Werkstücke aus vielen Arten von Materialien herstellen, In Hochgeschwindigkeitszügen übt die hohe Geschwindigkeit zusätzlichen Druck auf die Transportfahrzeuge aus. Dies erfordert überdies eine noch größere Präzision bei der Passgenauigkeit der Teile, die für Wagen und Motor verwendet werden.

Öl- und Gasindustrie

Für die Herstellung der großen Maschinen, die in Raffinerien und auf Bohrinseln eingesetzt werden, benötigt die petrochemische Industrie gut verarbeitete Teile, die präzise zusammenpassen. Ohne eine perfekte Passung kann ein Ventil undicht werden, ein Kolben kann keinen Druck erzeugen oder ein Zylinder kann sich nicht füllen.

Im Gegensatz zu anderen Betriebsstätten befinden sich Bohrinseln in isolierten Gebieten. Wenn eine Komponente nicht so funktioniert, wie sie sollte, könnte ihr Austausch oder ihre Reparatur zu einer mehrtägigen Unterbrechung der Produktion führen. Für Bohranlagen müssen optimierte, einsatzbereite Komponenten hergestellt werden. Sie müssen widerstandsfähgig gegen Meersalz, Wüstenstaub oder Schnee sein.

Militär- und Verteidigungsindustrie

Wie die petrochemische Industrie verwendet auch der Verteidigungssektor Teile, die robust genug sein müssen, um den härtesten Bedingungen standzuhalten. Darüber hinaus müssen militärische Produkte den staatlichen Regulierungsvorschriften entsprechen.

Das Militär umfasst derart viele Sektoren, dass die für die Verteidigung hergestellten Produkte und Teile denen ähneln können, die für andere Industriezweige wie Luftfahrt, Transport, Elektronik, Marine, Medizin und weitere hergestellt werden. Spezifisch für diesen Sektor ist die CNC Bearbeitung, mit der Stifte, Gehäuse, Artillerie-, Raketen- und Kampfflugzeugkomponenten gefertigt werden können.

Die Armee ist einer der Industriezweige, der über regelmäßig modernisierte CNC-Maschinen verfügt, die jederzeit die neuesten Technologien bereitstellen und so den bestmöglichen Schutz des Hoheitsgebietes gewährleisten kann.

Elektronikindustrie

Die Elektronikindustrie bedient sich der CNC-Bearbeitung, um kleine Komponenten herzustellen. Teilweise erfordert die Herstellung Laserpräzision, um die erforderliche Feinheit von bis zu 10 Mikrometern zu erreichen.

Die meisten elektronischen Geräte, die wir heute kennen, werden durch CNC-Bearbeitung hergestellt. Dies schließt sowohl kundenspezifische elektronische Gehäuse und die in diesen Geräten befindlichen gedruckten Platinen, als auch Smartphones und Tablets ein. Besonders vorteilhaft ist die CNC-Fertigung bei den gedruckten Platinen. Bei dieser Form der Herstellung müssen keine Chemikalien verwendet werden, die andere Herstellungsverfahren erfordern. Das Gehäuse des Apple MacBook-Laptops wird aus einem einzigen Stück Aluminium CNC-gefräst. Dieses Verfahren verleiht dem MacBook die Steifigkeit und Performance eines massiven, einteiligen Materials. Seit 2008 ist dieses wichtige Teil der Apple-Hardware daher Teil der CNC-Fertigungsstrecke.

Maritime Industrie

Die Schifffahrtsindustrie benötigt größtenteils wasserbeständige Komponenten, da sie entweder direkt dem Wasser oder einer feuchten Umgebung ausgesetzt sind. Elektrische Geräte benötigen ein Gehäuse, um Wasserschäden zu vermeiden. Darüber hinaus müssen Seeschiffe gegen die korrosive Wirkung von Salzwasser beständig sein.

Die Schifffahrtsindustrie verlangt zudem die Portabilität von allem, was sich an Bord von Schiffen befindet. Die in der Seeausrüstung verwendeten Komponenten müssen langlebig und verschleißfest sein, da bis zur Rückkehr des Schiffes an Land keine Reparaturen durchgeführt werden können. Die Naval Group, ein französischer Industriekonzern, der sich auf die maritime Verteidigungsindustrie und erneuerbare Energien für die Schifffahrt spezialisiert hat, hat die CNC-Fertigung genutzt, um 2019 einen Anti-Torpedo zu entwickeln. Die Idee besteht darin, akustische 360-Grad-Signale zu erzeugen, um Schiffe und U-Boote vor Torpedos zu schützen. Die CNC-Bearbeitung hat es ermöglicht, sehr präzise Teile zu konstruieren, die zu komplexen mechanischen Systemen zusammengesetzt werden.

Wie ist die aktuelle Marktlage für CNC-Bearbeitung?

Der Weltmarkt für CNC-Maschinen wurde für 2019 auf 67,78 Milliarden Dollar geschätzt. Zunehmende Fortschritte in der Produktionstechnologie haben den Zeitaufwand für die Herstellung verringert und ermöglichen es, Komponenten mit einem besseren Finish zu konstruieren. Neuere Maschinen erfordern keine permanente Überwachung des Maschinenbetriebs durch einen Bediener, was die manuelle Arbeit verringert und dem Unternehmen Geld spart. Massenproduktionsbetriebe haben für die Herstellung hochpräziser Teile zunehmend CNC-Lösungen übernommen und entwickelt. Weiterhin wächst der Markt für CNC-Bearbeitung aufgrund der ständig steigenden Anforderungen an die Herstellung in Branchen wie der Automobil-, Luftfahrt- und Verteidigungsindustrie.

Überblick über den CNC-Markt

Hersteller konzentrieren sich zunehmend auf aktuelle technologische Trends in der CNC-Bearbeitung, um die Anbindung der Maschinen an den Bediener zu verbessern und die Flexibilität der Werkstätten zu erhöhen. Die Entwicklung des Internet der Dinge (IoT) und Techniken im Zusammenhang mit Machine Learning führt zu neuen Funktionalitäten. Beispielsweise ist es nun möglich, dass eine Anwendung die Bediener auf ihren Smartphones oder PCs über den Status einer Maschine informiert. Darüber hinaus reduzieren modernere Verfahren, die in CNC-Maschinen eingesetzt werden, die für die Herstellung von Fertigungsteilen benötigte Zeit und begrenzen das Fehlerrisiko.

Welchen Platz hat die CNC-Bearbeitung auf dem Weltmarkt?

Die Werkzeugmaschinenindustrie ist fragmentiert, und viele Akteure nehmen auf dem Weltmarkt eine wichtige Stellung ein. Zu den Hauptakteuren gehören die Bosch Rexroth AG (Deutschland), DMG Mori Co. (Japan), Fagor Automation (USA) und Okuma Corporation (Japan).

Stakeholder ergreifen verschiedene strategische Initiativen wie Fusionen und Übernahmen, Partnerschaften und Kooperationen für Technologie und Entwicklung neuer Produkte. FANUC, der weltweit führende Hersteller von Industrierobotern, kündigte beispielsweise für 2016 eine Zusammenarbeit mit Cisco, Rockwell Automation und Preferred Networks (PFN) an. Ziel ist es, gemeinsam das FANUC Intelligent Edge Link and Drive (FIELD)-System zu entwickeln und einzusetzen.

Die FIELD-Plattform stellt Analysen zur Verfügung, die den Fertigungsvorgang durch die Verbindung mit CNC-Maschinen, Robotern, Peripheriegeräten und Sensoren optimieren. Unternehmen arbeiten zusammen, um Systeme für führende Automobilhersteller zu implementieren. Kunden, die diese Systeme eingeführt haben, verzeichnen geringere Ausfallzeiten und größere Kosteneinsparungen.

In welchen Regionen der Welt wird die CNC-Bearbeitung eingesetzt?

Der Asien-Pazifik-Raum dominiert den Markt für CNC-Maschinen. Im Jahr 2018 hatte die Region mit rund 40% den größten Anteil am globalen Markt. Diese Führungsposition lässt sich auf die zunehmende Verbreitung von CNC-Werkzeugen in Ländern wie Indien, China und Japan zurückführen. Große Hersteller wie Okuma Corporation, Yamazaki Mazak Corporation und DMG Mori Co, Ltd. haben ihren Sitz in diesen Ländern. China besetzt eine doppelte Rolle als Lieferant und Nutzer von CNC-Maschinen. Das macht etwa 10% ihrer weltweiten Produktion aus und hatte 2018 einen Wert von rund 6 Milliarden Dollar.

Im Jahr 2016 startete China den Plan "Made in China 2025", um den Trend zu Smart Factories einzuleiten. Dabei handelt es sich um eine Industriestrategie, die darauf abzielt, das Land zum führenden Anbieter von qualitativ hochwertigen und innovativen Industriegütern im In- und Ausland zu machen. Darüber hinaus wächst auch der indische Markt im Bereich der CNC-Maschinen.

In Europa setzen viele Unternehmen zunehmend CNC-Technologie ein, um eine höhere Genauigkeit zu erreichen und die Kosten für verschwendetes Material zu reduzieren. Sie haben neue Fräswerkzeuge entwickelt, die eine größere Flexibilität aufweisen und die Möglichkeit bieten, mehrere Operationen mit derselben Maschine durchzuführen. Infolgedessen konnten die Unternehmen ihren Platzbedarf verringern und mit weniger Arbeitskräften am Arbeitsplatz arbeiten.

Die verbesserte Effizienz, Schnelligkeit und Präzision, die von metallverarbeitenden Industrien, wie der Automobil- und der Fertigungsindustrie geboten werden, heizen den regionalen Markt an. Deutschland ist weltweit führend im verarbeitenden Gewerbe und hält einen überwiegenden Anteil an der Produktion und dem Einsatz europäischer CNC-Maschinen.

Die Vereinigten Staaten scheinen in den letzten Jahren stagniert zu haben. Erneuerbare Energiequellen wie Sonnenkollektoren, Windturbinen und Hybridkraftwerke haben aufgrund der Besorgnis über die globale Erwärmung und die Erschöpfung konventioneller natürlicher Ressourcen große Bedeutung erlangt. Darüber hinaus zwingt die Abhängigkeit von großflächiger Automatisierung den Energiesektor zum massiven Einsatz von CNC-Maschinen.

Welche Branchen sind am stärksten auf CNC-Bearbeitung angewiesen?

CNC-Maschinen werden hauptsächlich in der Automobil-, Luft- und Raumfahrt- sowie Verteidigungsindustrie, dem Energiesektor und dem Baumaschinensektor eingesetzt. Sie benötigen üblicherweise Komponenten, die eine sehr hohe Präzision und eine gute Oberflächengüte aufweisen.

Was sind die aktuellen Herausforderungen auf dem CNC-Markt?

Die mit dem Kauf und der Installation von Maschinen verbundenen Kosten stellen eine Herausforderung für die Marktakzeptanz dar.

Um CNC-Maschinen bedienen zu können, müssen die Maschinenbediener darüber hinaus geschult sein und über die entsprechenden Fähigkeiten verfügen, um die gewünschten Aufgaben auszuführen.

Um die Oberflächengüte und Präzision der Fertigungsstücke zu erhalten, müssen sich die Hersteller an regelmäßige Wartungspläne halten.

Darüber hinaus wird eine kohlenstoffarme Produktion bzw. der kohlenstoffarme Verbrauch von Energie und Ressourcen in der modernen Fertigung immer wichtiger.

Was sind die aktuellen Trends auf dem Markt der CNC-Bearbeitung?

Der Markt für CNC-Bearbeitung wurde 2019 auf 67,78 Milliarden Dollar geschätzt. Nach Prognosen wird er im Jahr 2025, getrieben durch die stetig steigende Nachfrage aus dem Automobil-, Industrie- und Energiesektor, ein Volumen von 103,43 Milliarden Dollar erreichen. Drei aktuelle Trends zeichnen sich ab:

Automatisierung in Fabriken

Die Integration von Computern in die CNC-Fertigung hat die Geschwindigkeit und Genauigkeit der Geräte verzehnfacht. Heute wird alles vom Fräsen über das Drehen bis hin zum Präzisionsdrehen und -schneiden durch CNC-Bearbeitung erledigt, um maximale Einsparungen zu erzielen.

Ein hart umkämpfter Markt hat die Akteure gezwungen, sich auf effiziente Techniken zu konzentrieren. Die heute gängigen CNC-Maschinen reduzieren Produktionszeiten und minimieren menschliche Fehler. Daher wächst die Nachfrage nach automatisierter Fertigung, insbesondere aus dem Industrie- und Automobilsektor.

Führende Unternehmen investieren in Forschung und Entwicklung, um die Werkzeugkonstruktion zu verbessern, sodass sie mehrere Arbeitsgänge selbständig ausführen können und hierdurch die Produktivität von Fertigungsanlagen steigern.

Hurco Companies, Inc. investierte beispielsweise im Jahr 2018 4,7 Millionen Dollar in ein F&E-Programm, um seine Produkte deutlich zu verbessern und neue Produkte zu entwickeln. Die FIELD-Systemplattform verband CNC-Maschinen, Roboter, Peripheriegeräte und Sensoren, um Analysen für die Optimierung von Fertigungsprozessen bereitzustellen. Es wird erwartet, dass solche Initiativen das Marktwachstum in den nächsten acht Jahren weiter vorantreiben werden.

Neue Technologien

Die Automobilindustrie setzt unter anderem Technologien wie IoT, künstliche Intelligenz, maschinelles Lernen und Robotik ein, um den Bedürfnissen der Nutzer gerecht zu werden. Deren Nachfrage explodiert bereits jetzt weltweit.

Es wird erwartet, dass Europa ein beträchtliches Wachstum erfahren wird. Die treibende Karft dahinter wird insbesondere die Präsenz einer großen Basis von Automobilunternehmen sein. Im Branchenvergleich weist das Automobilsegment mit 7,9 % im Prognosezeitraum die höchste CAGR auf. Darüber hinaus wird die Präsenz von High-End-Maschinenherstellern und führenden Technologieentwicklern, wie Datron AG, Dr. Johannes Heidenahain GmbH und Sandvik AB, das Wachstum in den kommenden Jahren ebenfalls antreiben.

Im Mai 2018 setzten Bonsai, ein KI-Startup, und Siemens Künstliche Intelligenz auf einer CNC-Maschine in einer Testumgebung ein. Zum ersten Mal wurde Deep Learning erfolgreich auf die Selbstkalibrierung von CNC-Maschinen angewendet. Der Maschine wurde es dadurch ermöglicht, sich 30 Mal schneller selbst zu kalibrieren als ein erfahrener menschlicher Bediener.

Die CNC-Bearbeitung wird sich weiter modernisieren. Die Integration des 3D-Drucks in CNC-Maschinen soll eine bessere Multimaterialfähigkeit bei geringer Ressourcenverschwendung ermöglichen. Virtual und Augmented Reality werden die Fertigung noch umfassender machen. Anbieter von Fertigungsdienstleistungen werden jedes Detail eines Produktdesigns anpassen können, um dessen Nutzen zu maximieren.

Die Produktion erneuerbarer Energien

Die wachsende Besorgnis über die globale Erwärmung und die Erschöpfung von Energiereserven veranlasst Unternehmen dazu, zu 100 % auf erneuerbare Energien umzusteigen. Die CNC-Bearbeitung wird dazu beitragen, Systeme aufzubauen, die alternative Energiequellen wie Sonnen- und Hydraulikenergie nutzen. CNC-Maschinen spielen eine wichtige Rolle bei der Erzeugung von Elektrizität, da dieser Prozess eine weitgehende Automatisierung erfordert. Somit fördert die genannte Besorgnis das Wachstum dieses Marktes.

Im Jahr 2018 unterzeichnete Flow Power, ein australischer gewerblicher Energieeinzelhändler, einen Vertrag mit ANCA, einem Marktführer für CNC-Maschinen und -Systeme. Dieses Abkommen, eines der ersten seiner Art in Australien, ermöglicht ANCA den direkten Zugang zu langfristiger Energie zu Großhandelspreisen durch die Nutzung erneuerbarer Energie aus dem Windpark Ararat. Diese erneuerbare Energie kann in Echtzeit genutzt werden, um den Stromverbrauch im Netz auszugleichen. Hierdurch können Unternehmen Tausende Dollar an Stromkosten sparen und die Gesamtemissionen reduzieren.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile