FDM 3D-Druck Endbearbeitung

Beim FDM-3D-Druck gibt es einige wichtige Überlegungen zur Endbearbeitung, die Sie beachten müssen.

Einführung in die FDM-3D-Druckverarbeitung

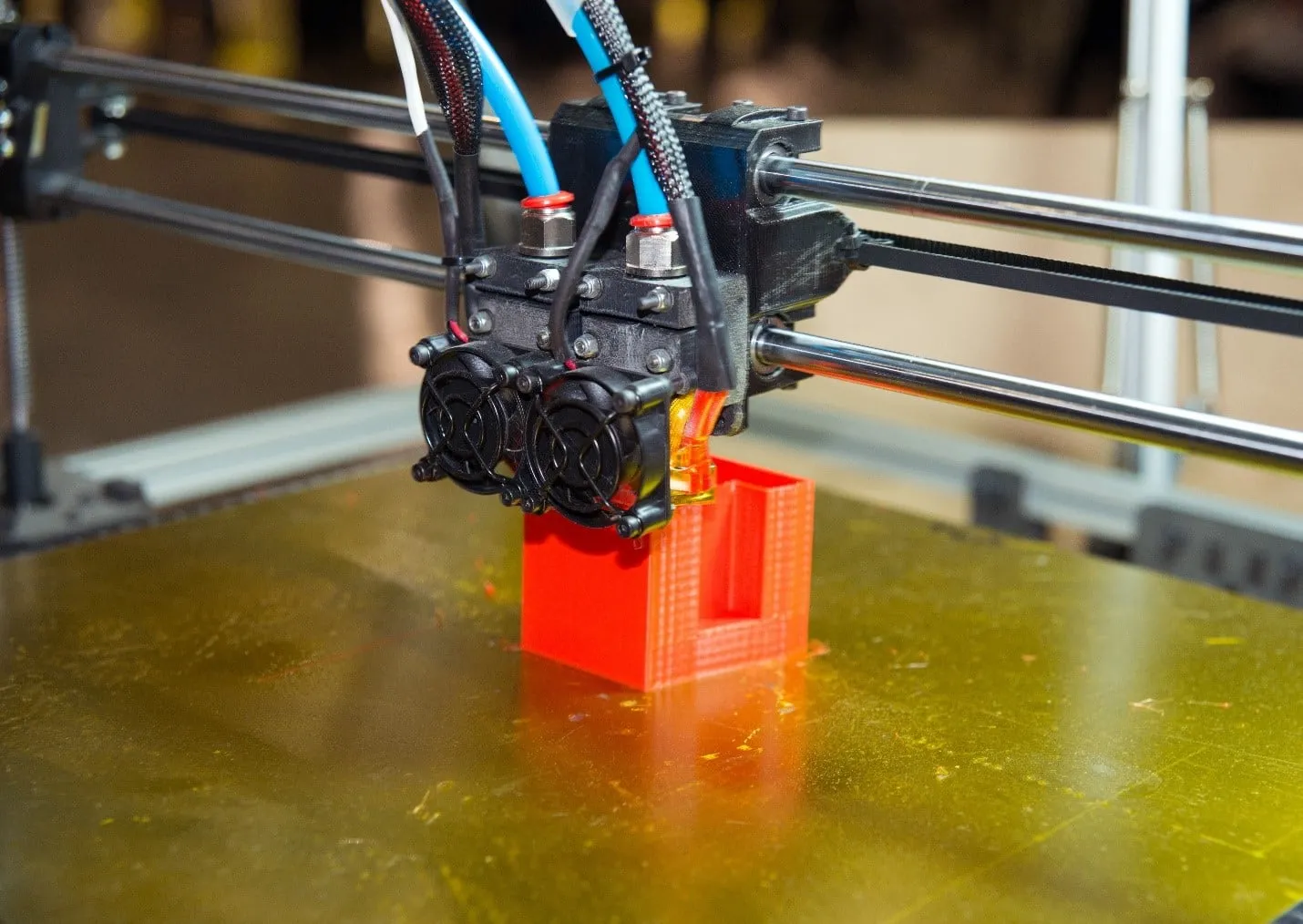

Haben Sie einen Entwurf für den FDM-3D-Druck, den Sie schnell und kostengünstig herstellen möchten? Dann könnte der FDM-3D-Druck eine gute Option für Sie sein. Dabei ist vor allem zu beachten, dass der FDM-3D-Druck Schichtlinien auf den Teilen erzeugt, was bedeutet, dass die Nachbearbeitung ein entscheidender Aspekt ist, um eine glatte, wünschenswerte Oberflächenbeschaffenheit für Ihr Teil oder Ihren Prototyp zu erzielen. Darüber hinaus können einige Nachbearbeitungstechniken dem Druck zusätzliche Festigkeit verleihen.

Die Nachbearbeitung von FDM-gedruckten Teilen beginnt mit der Entfernung des Trägermaterials vom Teil. Nach dem Entfernen des Trägermaterials gibt es viele verschiedene Arten von Verfahren und Oberflächenbehandlungen, die Sie an Ihrem Teil anwenden können. Werfen wir einen genaueren Blick auf einige der gebräuchlichsten Arten der Nachbearbeitung im FDM-3D-Druck.

Die gebräuchlichsten Arten der Endbearbeitung von FDM-3D-Drucken

Schleifen

Sie können alle unebenen Bereiche Ihres Prototyps abschleifen, die nach dem Entfernen der Stützen zurückgeblieben sind. Durch das Schleifen wird sichergestellt, dass die Unebenheiten entfernt werden und Ihr Prototyp eine wesentlich glattere Oberfläche erhält. Um zu bestimmen, welche Schleifpapierkörnung Sie verwenden sollten, müssen Sie die Druckqualität und die Schichthöhe berücksichtigen. Wenn Ihre Schichthöhe 200 Mikrometer oder weniger beträgt, können Sie mit einer Körnung von 150 beginnen. Wenn Ihre Schichthöhe jedoch 300 Mikrometer oder mehr beträgt oder Ihr Prototyp erhebliche Unebenheiten aufweist, sollten Sie mit einer Körnung von 100 statt 150 beginnen.

Im weiteren Verlauf des Schleifprozesses können Sie die Körnung bis auf 5.000 erhöhen, solange Sie schrittweise vorgehen, d. h. von 220 auf 400, auf 600 usw. - und nicht gleich auf 2.000 oder 5.000 Korn. Bei vielen Prototypen und Teilen ist der Nassschliff dem Trockenschliff vorzuziehen, damit Reibung und Hitze den Druck nicht beschädigen. Sie können Ihr Teil zwischen den Schleifgängen einfach mit einer Zahnbürste und Seifenwasser reinigen, um Staubanbackungen zu vermeiden.

Schleifen Sie am besten in kreisförmigen Bewegungen und nicht senkrecht oder parallel zu den Druckschichten, um Gräben auf der Oberfläche des Drucks zu vermeiden. Außerdem können Sie bestimmte Bereiche Ihres Teils mit einer Heißluftpistole erwärmen (auch bekannt als feuerbasiertes Ausbessern), was die Oberfläche aufweicht und dadurch Verfärbungen und Kratzer durch das Schleifen verringert.

Füllen von Lücken

Bei der Endbearbeitung des FDM-3D-Drucks werden Lücken in Ihrem Druck sichtbar. Oft werden diese Lücken nach dem Lösen von Stützen oder dem Schleifen aufgedeckt. Lücken können beim FDM-3D-Druck mit unvollständigen Schichten aufgrund von Werkzeugwegbeschränkungen entstehen.

Die gute Nachricht ist, dass Sie kleine Lücken einfach mit Epoxidharz füllen können. Für größere Lücken in Ihrem Teil müssen Sie einen Karosseriefüller verwenden. Nachdem die Spachtelmasse getrocknet ist, müssen Sie sie weiter abschleifen. Glücklicherweise verträgt Karosseriespachtelmasse das Schleifen und Lackieren recht gut. Außerdem schwächt Karosseriespachtel den Kunststoff in Ihrem Teil nicht.

Zusätzlich zur Spachtelmasse können Sie auch Lücken in einem ABS-Druck mit Aceton und ABS-Filament füllen. Dies führt zu einer chemischen Reaktion mit Ihrem ABS-Teil und füllt alle Lücken auf der Oberfläche. Wenn Sie diesen Weg wählen, verwenden Sie am besten eine Mischung aus 2 Teilen Aceton und 1 Teil ABS, damit die umgebende Oberfläche Ihres Teils nicht beeinträchtigt wird.

Aceton-Kaltverschweißung

FDM-3D-Drucker haben eine Grenze für die Größe eines Teils, das sie physisch drucken können. Bei größeren Teilen, die diese Grenze überschreiten, muss Ihr Teil in mehreren Komponenten gedruckt und nach dem Druck der einzelnen Teile zusammengesetzt werden. Bei einigen Materialien, wie z. B. PLA, können Sie die Komponenten mit verschiedenen Klebern zusammensetzen. Bei gedruckten ABS-Bauteilen können Sie sie jedoch mit einer Methode zusammenfügen, die als Aceton-Kaltschweißen bekannt ist. Bei diesem Verfahren wird Aceton auf die Verbindungsflächen aufgetragen und anschließend festgeklemmt, bis das Aceton verdunstet ist. Sobald das Aceton verdunstet ist, werden die Bauteile durch die chemische Reaktion mit dem Aceton miteinander verbunden.

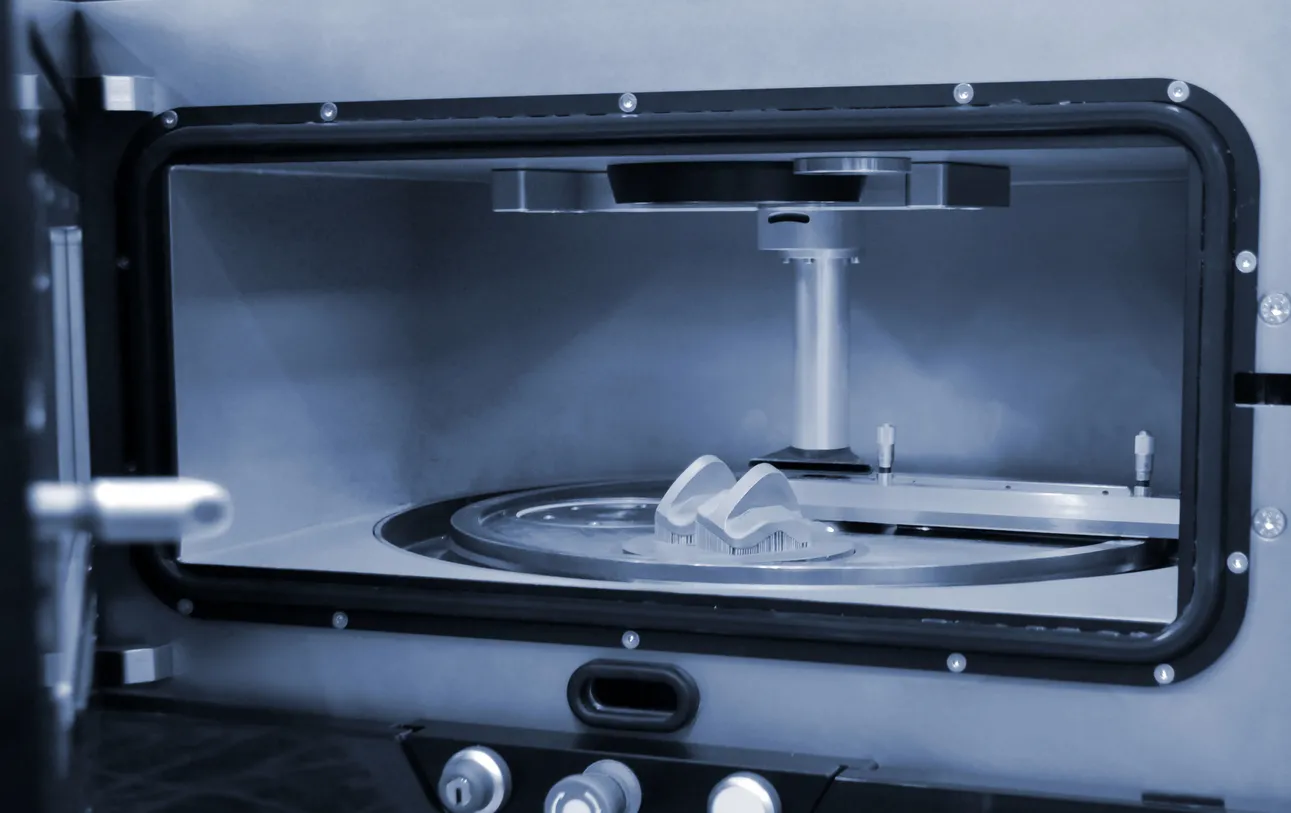

Glätten mit Dampf

Wenn Sie eine weitere Möglichkeit suchen, Ihren Druck während der Endbearbeitung zu glätten, sollten Sie das Dampfglätten in Betracht ziehen. Legen Sie dazu einen Metall- oder Glasbehälter mit saugfähigen Papiertüchern aus. Verwenden Sie während des Dampfglättungsprozesses einen verschließbaren Behälter.

Sobald die Papiertücher den Behälter auskleiden, fügen Sie ein Lösungsmittel hinzu, um die Papiertücher feucht zu machen, aber nicht zu durchnässen. Wenn Sie mit ABS drucken, ist Aceton ein hervorragendes Lösungsmittel für die Dampfglättung. Wenn Sie hingegen mit PLA drucken, können Sie mehrere Lösungsmittel verwenden, darunter MEK und THF.

Legen Sie als Nächstes ein Floß aus Aluminiumfolie in die Mitte des Behälters. Legen Sie Ihr Teil auf das Folienfloß und verschließen Sie den Behälter. Nun beginnt der Dampfpolierprozess, der je nach Druck und Lösungsmittel unterschiedlich lange dauert. Überprüfen Sie Ihr Teil, um festzustellen, wie viel Glättung stattgefunden hat. Wenn die Dampfglättung zu lange dauert, können Sie den Behälter leicht erwärmen, um den Prozess zu beschleunigen. Erhitzen Sie jedoch sehr vorsichtig, da die Dämpfe entflammbar oder sogar explosiv sein können.

Wenn die Dämpfe ausreichend geglättet sind, nehmen Sie Ihren Druck vorsichtig heraus, ohne ihn zu berühren. Greifen Sie stattdessen das Folienboot, um Ihr Teil aus dem Behälter zu heben. Wenn Sie Ihr Teil versehentlich zu früh berühren, kann Ihr Druck verformt werden, da die Oberfläche durch den Dampfglättungsprozess noch verformbar ist. Aus diesem Grund müssen Sie das Lösungsmittel vollständig verdunsten lassen, bevor Sie Ihren Druck anfassen.

Eintauchen

Das Eintauchen ist dem Dampfglätten ähnlich, nur dass statt Gas eine Flüssigkeit zur Endbearbeitung des Drucks verwendet wird. Beim Tauchen verwenden Sie Aceton für ABS-Drucke und MEK oder THF für PLA-Drucke. Vergewissern Sie sich zunächst, dass Ihr Metall- oder Glasbehälter groß genug ist, um Ihr Teil darin einzutauchen, ohne dass das Lösungsmittel überläuft. Befestigen Sie einen lösungsmittelbeständigen Draht an Ihren Teilen, z. B. einen Haken oder eine Schraube, um ihn an dem Druck zu befestigen. Tauchen Sie Ihr Teil mit dem Draht in den mit Lösungsmittel gefüllten Behälter ein, so dass es etwa drei Sekunden lang vollständig untergetaucht ist. Nach drei Sekunden nehmen Sie den Druck heraus und hängen ihn mit dem Draht auf ein Trockengestell, bis das Lösungsmittel vollständig von der Oberfläche verdunstet ist. Um sicherzustellen, dass überschüssiges Lösungsmittel nicht in die Vertiefungen des Drucks einzieht, können Sie den Druck nach dem Herausnehmen aus dem Lösungsmittelbad vorsichtig schütteln.

Polieren

Nach dem Schleifen haben Sie die Möglichkeit, eine Kunststoffpolitur auf FDM-3D-Druckmaterialien wie ABS und PLA aufzutragen, um eine glatte Oberfläche zu erhalten. Wischen Sie zunächst mit einem Klebetuch den restlichen Staub von Ihrem Teil ab. Sie können auch eine Zahnbürste verwenden, um Ihr Teil in einem warmen Wasserbad zu schrubben, um sicherzustellen, dass die Oberfläche sauber ist.

Sobald Ihr Teil vollständig getrocknet ist, tragen Sie die Kunststoffpolitur mit einem Mikrofasertuch oder einer Schwabbelscheibe auf den Druck auf. Ein Beispiel für eine Polierpaste für FDM-3D-Druckteile ist Blue Rogue. Blue Rogue verleiht FDM-Drucken nach dem Polieren einen wünschenswerten Glanz.

Wenn Ihr Teil aus einem FDM 3D-Drucker besteht, der eine hohe Konzentration an Metallpulver enthält, können Sie einen Tumbler sehr effektiv zum Polieren Ihres Drucks verwenden. Ein einfacher Steinschleifer mit Messingschrauben kann diese Teile so polieren, dass sie wesentlich glatter werden. Die Messingschrauben tragen das nichtmetallische Material auf der Oberfläche Ihres Teils ab, so dass das metallische Material Ihres Drucks zurückbleibt.

Lackieren

Wenn Sie Ihren FDM-Druck lackieren möchten, müssen Sie die Oberfläche zunächst bis zu einer Körnung von mindestens 600 anschleifen. Nach dem Abschleifen können Sie mit einem Sprühgerät zwei Schichten Grundierung auftragen. Es ist wichtig, dass die Grundierung nicht zu dick aufgetragen wird, da sonst einige der feinen Merkmale Ihres Drucks verdeckt werden könnten und anschließend ein zusätzliches Schleifen erforderlich ist. Sprühen Sie die Grundierung vorsichtig mit kleinen Sprühstößen aus etwa 15-20 cm Entfernung auf den Druck.

Nachdem Ihr Druck grundiert und geschliffen wurde, können Sie Ihr Teil bemalen. Sie können Ihren Abdruck zwar auch mit einem Pinsel bemalen, aber eine Sprühdose oder eine Airbrush ist vorzuziehen, da sie eine glattere Endbearbeitung ermöglicht. Es ist auch besser, keine Farben aus dem Baumarkt zu verwenden, da sie meist zu dickflüssig sind. Stattdessen sollten Sie Farben verwenden, die speziell für Modelle gedacht sind.

Jede Schicht, die Sie auftragen, sollte sehr leicht sein. Die ersten Schichten können sogar durchscheinend aussehen. Mit der Zeit wird der Abdruck undurchsichtig (in der Regel nach dem Auftragen der ersten drei bis vier Farbschichten). Zu diesem Zeitpunkt sollten Sie mindestens 30 Minuten warten, bis die Farbe ausgehärtet ist. Nachdem Sie alle Farbschichten aufgetragen haben, polieren Sie die Farbe mit Polierpapier. Nachdem Sie die Farbe poliert haben, tragen Sie einige Schichten Decklack auf, um die Farbe zu schützen. Es ist wichtig, dass Sie einen Decklack verwenden, der den Normen des Lackherstellers entspricht.

Epoxid-Beschichtung

Eine weitere Möglichkeit der Endbearbeitung von FDM-3D-Druckteilen während der Endbearbeitung ist die Epoxidharzbeschichtung. Nachdem Sie Ihr Teil geschliffen haben, wischen Sie den Staub mit einem Klebetuch ab, um die Oberfläche für die Beschichtung vorzubereiten. Bereiten Sie Ihre Epoxidharzmischung mit dem richtigen Verhältnis von Härter zu Harz vor, wie es in der Anleitung des Harzes angegeben ist. Es ist wichtig, daran zu denken, dass Epoxidharze beim Mischen Wärme abgeben. Daher sollten Sie keine Mischbehälter mit niedrigem Schmelzpunkt verwenden, da diese beim Mischen schmelzen und das Epoxidharz ruinieren würden. Mischen Sie das Epoxidharz sorgfältig, um Luftblasen im Epoxidharz zu vermeiden. Denken Sie auch daran, dass das Epoxidharz schnell aushärtet, so dass Sie wahrscheinlich nur etwa 15 Minuten Zeit haben werden, um Ihr Teil zu beschichten.

Sobald das Epoxidharz gemischt ist, verwenden Sie einen Schaumstoffapplikator, um die erste Schicht aufzutragen. Achten Sie besonders auf komplexere Merkmale, wie z. B. Vertiefungen an Ihrem Teil, um ein Auslaufen des Epoxidharzes zu vermeiden. Warten Sie nach dem Auftragen der Beschichtung, bis das Epoxidharz gemäß den Richtlinien des Herstellers ausgehärtet ist. Für viele Teile ist nur eine Epoxidbeschichtung erforderlich. Bei anderen Drucken können Sie die Epoxidharzbeschichtung nach dem Aushärten mit Schleifpapier der Körnung 1.000 oder höher vorsichtig abschleifen. Wischen Sie den Staub mit einem Staubtuch ab und tragen Sie dann eine weitere Schicht Epoxidharz auf Ihren Druck auf.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile