CNC-Bearbeitung von Aluminium - Ein Leitfaden für Einsteiger

Die CNC-Bearbeitung von Aluminium ist eine der am weitesten verbreiteten Fertigungstechniken, da sie die Möglichkeit bietet, komplexe und dennoch leichte Teile schnell und kostengünstig herzustellen.

Einführung in die CNC-Bearbeitung von Aluminium

Nur sehr wenige Werkstoffe können mit der unglaublichen Vielseitigkeit von Aluminium mithalten. Aluminium lässt sich sehr gut bearbeiten und ist relativ kostengünstig, was es perfekt für die CNC-Bearbeitung macht. Die Hersteller können es drei- oder sogar viermal schneller bearbeiten als andere gängige Werkstoffe wie Stahl und Titan.

Aufgrund seiner Flexibilität und seines beeindruckenden Verhältnisses von Festigkeit zu Gewicht eignet es sich ideal für die Außenhaut aller Arten von Verkehrsmitteln, von Autos und Zügen bis hin zu Flugzeugen und Booten.

Die zunehmende Betonung der Treibstoffeffizienz und des "Leichtbaus" hat dazu geführt, dass Aluminium die schwereren Metalle ersetzt, die traditionell für die Herstellung von Komponenten und Innenstrukturen verwendet werden. Seine hohe Korrosionsbeständigkeit macht auch schwere und teure Korrosionsschutzbeschichtungen überflüssig, die bei anderen Materialien oft erforderlich sind.

Außerdem ist Aluminium ungiftig, verformbar und zu 100 % recycelbar. Aus diesem Grund wird das Metall so häufig für Lebensmittel- und Getränkebehälter, Schalen, Deckel, Tüten, Beutel und Verpackungen verwendet.

Dank seiner glatten, silbernen Oberfläche eignet es sich auch gut für elektronische Geräte wie Smartphones, Laptops, Tablets und Flachbildfernseher. Sogar in Bauprojekten ist es zu finden, sowohl als Designmerkmal als auch zur strukturellen Unterstützung.

Nimmt man all diese Eigenschaften zusammen, erhält man ein Material, das leichter als Stahl, stärker und zuverlässiger als Kunststoff, kostengünstig, leicht verfügbar und unendlich anpassungsfähig ist.

Dieser Leitfaden wird Ihnen helfen, es zu verstehen:

- Woher kommt Aluminium?

- Was ist CNC-Bearbeitung?

- Welche Arten von Aluminium werden bei der CNC-Bearbeitung verwendet?

- CNC-Bearbeitung von Stahl versus Aluminium?

- Welches sind die gängigsten CNC-Bearbeitungsverfahren für Aluminium?

Woher kommt das Aluminium?

Aluminium ist das am häufigsten vorkommende Metallelement in der Erdkruste. Die Metallindustrie verhüttet jedes Jahr mehr als 40 Millionen Tonnen, und die Hersteller verwenden es in zahlreichen Anwendungen.

Wie die meisten Metalle ist auch Aluminium in Form von Erzen in der gesamten Erdkruste vorhanden. Bergbauunternehmen gewinnen fast das gesamte Aluminiummetall aus Bauxiterz, das in der Regel 30 bis 60 % Aluminiumoxid (oder Tonerde) enthält. Der Rest ist eine Mischung aus Kieselsäure, verschiedenen Eisenoxiden und Titandioxid.

In einem zweistufigen Prozess wird Aluminiumoxid in Aluminiummetall umgewandelt:

1. Gewinnung von Tonerde aus Bauxit

Nahezu die gesamte Tonerdeversorgung der Welt wird nach dem Bayer-Verfahren hergestellt. Der österreichische Chemiker Carl Josef Bayer entwickelte diese Technik Ende des 19. Jahrhunderts.

Dabei wird Bauxit zu einem feinen Pulver zerkleinert, mit Wasser vermischt und die Mischung mit Natronlauge erhitzt. Die Natronlauge löst die Tonerde auf, so dass sie durch die Filter fließen kann.

Die Hersteller fügen der Tonerdelösung Aluminiumhydroxidkristalle hinzu und erhitzen und trocknen die Mischung, um Tonerde zu gewinnen.

2. Schmelzen von Tonerde zur Herstellung von Aluminiummetall

Zur Verhüttung von Aluminium lösen Raffinerien Tonerde in einem fluorhaltigen Bad auf und spalten sie mit Hilfe von elektrischem Strom in metallisches Aluminium und Sauerstoff auf (Elektrolyse). Anschließend wird das Aluminium aufgefangen und in einen Ofen gebracht, wo es mit recyceltem Aluminiummaterial kombiniert und erhitzt wird, bis es geschmolzen ist.

Anschließend wird es in Formen gegossen oder mechanisch in verschiedenen Formen extrudiert. Die gängigsten Formen sind Bleche, Knüppel, Stangen, Rohre, Platten, Stäbe und Drähte. Diese werden dann in verschiedene Formen und Größen geschnitten und an ein anderes Unternehmen oder einen Hersteller geliefert, der sie zu unzähligen Produkten weiterverarbeitet.

Was ist CNC-Bearbeitung?

Eine CNC-Maschine kombiniert herkömmliche Fertigungstechniken mit einem computergesteuerten numerischen System (CNC). Dies ermöglicht es ihr, Ausgangsmaterial in Objekte zu schneiden und zu formen, die manuell unmöglich oder zu zeit- und kostenaufwendig zu erreichen wären.

Durch die Computersteuerung wird ein extrem hohes Maß an Präzision erreicht. Dies führt zu größerer Genauigkeit, Konsistenz, Produktivität, Kontrolle und Gestaltungsfreiheit bei geringerem Ausschuss.

Die ersten numerisch gesteuerten Maschinen wurden in den späten 1940er Jahren entwickelt, indem Motoren zu den bereits verwendeten Geräten hinzugefügt wurden. Das Aufkommen von Computern in den 1960er Jahren führte zur Entwicklung der modernen CNC-Maschinen.

Die am häufigsten verwendeten CNC-Maschinen sind Fräs- und Bohrmaschinen, Drehbänke, Plasma-, Laser- und Wasserschneider.

Alle diese Maschinen arbeiten mit so genannten "subtraktiven" Fertigungsverfahren. Das bedeutet, dass während des Prozesses Material von einem Werkstück entfernt (subtrahiert) wird.

Welche Arten von Aluminium werden bei der CNC-Bearbeitung verwendet?

In seiner reinen Form ist Aluminium verformbar, korrosionsbeständig, nicht magnetisch und ein hervorragender Wärme- und Stromleiter. Für die meisten kommerziellen Anwendungen ist es jedoch zu schwach.

Eine höhere Festigkeit wird erreicht, indem geschmolzenes Aluminium mit anderen Elementen wie Kupfer, Lithium, Magnesium, Mangan, Silizium und Zink zu einer Legierung verbunden wird. Durch diese Legierungen werden auch die anderen natürlichen Eigenschaften von Aluminium weiter verbessert.

Die bei der CNC-Bearbeitung von Aluminium am häufigsten verwendeten Legierungen lassen sich in drei Gruppen einteilen:

Gegossene Aluminiumlegierungen - Gegossen bedeutet, dass sie im geschmolzenen oder flüssigen Zustand geformt werden. Die Hersteller formen diese Art von Legierungen, indem sie geschmolzenes Aluminium in eine Form gießen und abkühlen lassen. Aluminiumgusslegierungen sind erschwinglich, vielseitig, leicht, langlebig und halten auch hohen Temperaturen stand.

Die Automobilindustrie ist der größte Abnehmer von Gusslegierungen, denn auf sie entfallen etwa zwei Drittel des in Autos verwendeten Aluminiums. Zu den aus Gusslegierungen hergestellten Teilen gehören Motorenteile, Gehäuse, Lenksäulen und zunehmend auch Strukturträger. Weitere gängige Verwendungszwecke sind Kochgeschirr, Maschinenteile und Handwerkzeuge.

Gusslegierungen sind aufgrund ihres niedrigen Schmelzpunkts kostengünstiger in der Herstellung und können dank der Flexibilität der Gussformen in einer größeren Bandbreite von Formen hergestellt werden. Allerdings haben sie in der Regel eine geringere Zugfestigkeit als Knetlegierungen, sind nicht so leicht zu bearbeiten und strapazieren die Schneidwerkzeuge stärker.

Aluminium-Lithium-Legierungen (Al-Li-Legierungen) - Lithium ist das Metall mit der geringsten Dichte, wodurch diese Art von Legierung wesentlich leichter ist als reines Aluminium oder andere Materialien. Aufgrund dieser Eigenschaft verwendet die Luft- und Raumfahrtindustrie Al-Li-Legierungen hauptsächlich für untere Flügelhäute, innere Flügelstrukturen, Rümpfe und Lüfterblätter. Man findet sie auch in Rennwagen und Weltraumraketen.

Die Gewichtsvorteile, die Al-Li-Legierungen bieten, werden durch ihre geringere Bearbeitbarkeit und geringere Bruchzähigkeit (die Fähigkeit eines Materials, einem Riss zu widerstehen) ausgeglichen. Sie werden in relativ kleinen Mengen hergestellt und sind daher auch teurer.

Aluminium-Knetlegierungen - Kneten bedeutet, dass sie im festen Zustand geformt werden. Diese Art von Legierung wird hergestellt, indem geschmolzenes Aluminium zu Knüppeln oder großen Brammen geformt und dann mit Werkzeugen gewalzt, geschmiedet, gestanzt oder extrudiert wird.

Knetlegierungen sind das am häufigsten verwendete Material bei der CNC-Bearbeitung von Aluminium. Das liegt an ihren besseren mechanischen Eigenschaften und ihrer strukturellen Integrität im Vergleich zu Gusslegierungen. Sie sind leichter zu bearbeiten, haben eine bessere Oberflächenbeschaffenheit und sind weniger verschleißanfällig für die Kanten der Schneidwerkzeuge.

CNC-Bearbeitung von Stahl und Aluminium

Aluminium und Stahl sind die in der CNC-Bearbeitung am häufigsten verwendeten Metalle. Die Wahl des richtigen Metalls für eine bestimmte Anwendung hängt von fünf Faktoren ab:

1. KOSTEN - Baustähle und Kohlenstoffstähle sind in der Regel billiger als die entsprechenden Aluminiumlegierungen. Rostfreier Stahl hingegen ist in der Regel teurer. Der Metallpreis schwankt jedoch in Abhängigkeit von der weltweiten Nachfrage und den Kosten für Rohstoffe, Energie und Transport.

Bei der Betrachtung der Kosten ist es auch wichtig, die Haltbarkeit eines Materials zu berücksichtigen. Eine Entscheidung, die kurzfristig Geld spart, kann auf lange Sicht teurer werden.

2. KORROSIONSBESTÄNDIGKEIT - Aluminium und Edelstahl sind beide sehr widerstandsfähig gegen Rost und Korrosion. Edelstahl ist jedoch eine kostspieligere Option. Hersteller oder Endverbraucher müssen jede andere Stahlsorte zum Schutz lackieren, behandeln oder beschichten, vor allem, wenn sie das fertige Teil den Elementen aussetzen wollen. Diese Beschichtungen bedeuten zusätzliches Gewicht und zusätzliche Kosten, und sie müssen auch regelmäßig neu aufgetragen werden, was weitere Kosten verursacht.

3. GEWICHT - Aluminium ist zwei- bis dreimal so leicht wie Stahl. Nahezu jedes Unternehmen ist bestrebt, die gleiche oder eine bessere Produktleistung zu erzielen und dabei leichtere Materialien zu verwenden. Dieser "Leichtbau"-Trend hat dazu geführt, dass die Hersteller viele Teile, die bisher aus Stahl gefertigt wurden, durch Aluminium ersetzen.

4. STÄRKE - Stahl mag schwerer sein als Aluminium, aber das macht ihn zu einem viel haltbareren Material. Stahl ist unglaublich stark und es ist unwahrscheinlich, dass er sich verzieht, verbiegt oder anderweitig unter Kraft, Hitze oder Gewicht verformt. Außerdem ist die Oberfläche von Aluminium im Vergleich zu Stahl anfälliger für Kratzer und Dellen.

5. BEARBEITBARKEIT - Da Aluminium eine geringere Dichte als Stahl aufweist, kann es drei- oder sogar viermal schneller bearbeitet werden. Aluminium kühlt auch schneller ab als Stahl, was die Bearbeitungszeit (Zykluszeit) und die Menge des benötigten Kühlmittels reduziert.

Im Vergleich zu Stahl erfordert Aluminium eine wesentlich geringere Schnittkraft. Dies verringert den Verschleiß der Schneidwerkzeuge und trägt dazu bei, dass sie länger scharf bleiben. Außerdem ist es möglich, Aluminium auf kleineren und damit potenziell kostengünstigeren Maschinen zu bearbeiten.

Was sind die gängigsten CNC-Bearbeitungsverfahren für Aluminium?

CNC-Fräsmaschinen sind die gängigste und vielseitigste Art der Bearbeitung von Aluminiumteilen. Die Maschine verwendet rotierende Schneidwerkzeuge, um effizient und präzise Material aus einem feststehenden Materialblock herauszufräsen.

Herkömmliche Fräsmaschinen haben sich in den 1960er Jahren dank der Einführung von CNC-Steuerungssystemen, automatischen Werkzeugwechslern und Werkzeugkarussells in "Bearbeitungszentren" verwandelt. Diese Maschinen sind in 2- bis 12-Achsen-Konfigurationen erhältlich, wobei 3- bis 5-Achsen am weitesten verbreitet sind.

CNC-Metalldrehmaschinen oder CNC-Metalldrehzentren halten ein Werkstück fest und drehen es, während ein Werkzeugkopf ein Schneidwerkzeug oder einen Bohrer dagegenhält. Diese Maschinen ermöglichen einen sehr präzisen Materialabtrag und werden von den Herstellern in einer Vielzahl von Branchen eingesetzt.

Zu den typischen Dreharbeiten gehören Bohren, Formen, Schlitzen, Gewindeschneiden und Gewindeschneiden mit Gewinde. CNC-Metalldrehmaschinen verdrängen aufgrund ihrer einfachen Einrichtung, Bedienung, Wiederholbarkeit und Genauigkeit immer mehr ältere, eher manuell gefertigte Modelle.

CNC-Plasmaschneider erhitzen Druckluft auf eine sehr hohe Temperatur, um einen "Plasmalichtbogen" zu erzeugen, der Metall mit einer Dicke von bis zu sechs Zoll schmelzen kann. Das Blech wird flach auf einen Schneidtisch gelegt und ein Computer steuert den Weg des Brennerkopfes. Die Druckluft bläst das heiße geschmolzene Metall weg und schneidet so durch das Material. Plasmaschneider sind schnell, präzise, relativ einfach zu bedienen und erschwinglich und werden von Herstellern in vielen Branchen eingesetzt.

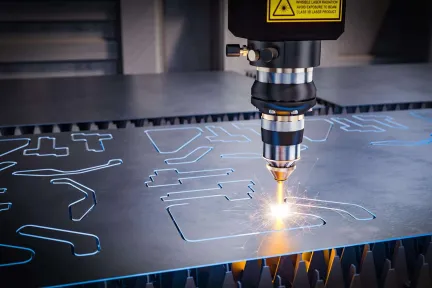

CNC-Lasermaschinen schmelzen, verbrennen oder verdampfen das Material, um eine Schnittkante zu erzeugen. Ähnlich wie bei Plasmaschneidern wird das Material flach auf einen Schneidetisch gelegt, und ein Computer steuert den Weg des Hochleistungslaserstrahls.

Laserschneider verbrauchen weniger Energie als Plasmaschneider und sind präziser, insbesondere beim Schneiden dünner Bleche. Allerdings sind nur die leistungsstärksten und teuersten Laserschneider in der Lage, dicke oder dichte Materialien zu durchtrennen.

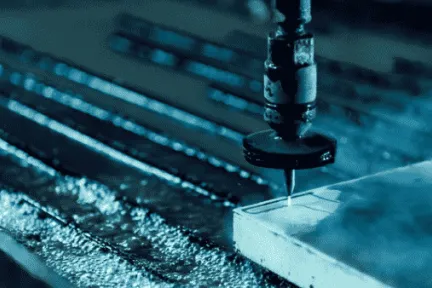

CNC-Wasserschneider verwenden Wasserstrahlen mit extrem hohem Druck, die durch eine enge Düse gepresst werden, um das Material zu durchtrennen. Wasser allein reicht aus, um weiche Materialien wie Holz oder Gummi zu durchtrennen. Um harte Materialien wie Metall oder Stein zu durchtrennen, mischen die Bediener in der Regel eine abrasive Substanz mit Wasser.

Wasserschneider erhitzen das Material nicht wie Plasma- und Laserschneider. Das bedeutet, dass die hohen Temperaturen das Material nicht verbrennen, verformen oder seine Struktur verändern. Dies trägt auch dazu bei, den Abfall zu reduzieren, und ermöglicht es, die aus einem Blech geschnittenen Formen näher aneinander zu platzieren (oder zu verschachteln).

Erfahren Sie mehr über Teilprozesse

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile