3D-Druck in der Automobilindustrie

Der 3D-Druck in der Automobilindustrie verändert die Fahrzeugproduktion, indem er es Ingenieuren ermöglicht, Teile zu entwerfen und herzustellen, die stärker, leichter und kostengünstiger sind.

Was ist 3D-Druck?

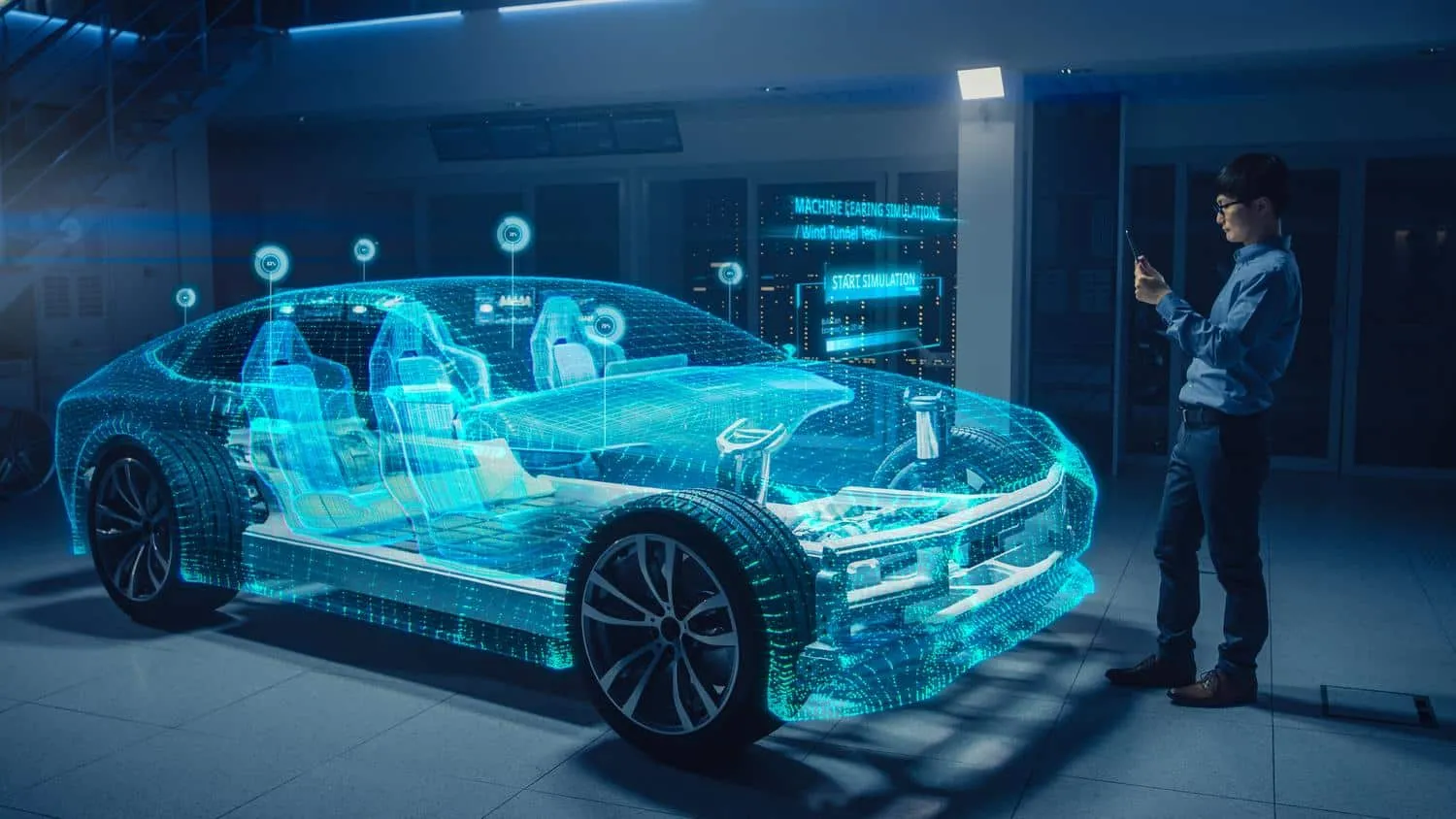

Der 3D-Druck oder die additive Fertigung ist ein Produktionsverfahren, bei dem ein dreidimensionales Objekt aus einer computergestützten Konstruktionsdatei (CAD) erstellt wird. Der Begriff umfasst mehrere verschiedene Verfahren, bei denen ein oder mehrere Materialien - in der Regel Kunststoff, Metall, Wachs oder Verbundwerkstoffe - Schicht für Schicht aufgetragen werden, um eine Form zu erzeugen.

Der gesamte Prozess ist computergesteuert. Dies macht den 3D-Druck zu einer kostengünstigen, effizienten und präzisen Methode zur Herstellung von Objekten mit nahezu beliebiger Geometrie und Komplexität. Heute wird der 3D-Druck in allen Branchen eingesetzt, um alles von Prototypen, Werkzeugen und Vorrichtungen bis hin zu Komponenten und Endprodukten herzustellen.

3D-Drucker gibt es in verschiedenen Größen, von klein genug, um auf einen Tisch zu passen, bis hin zu großformatigen Industriemaschinen.

Mit großen Druckern können größere Objekte hergestellt werden, aber die Geräte benötigen mehr Platz und sind im Vergleich zu Tischdruckern deutlich teurer. Auch die Herstellung eines erfolgreichen Drucks ist bei großformatigen Maschinen aufgrund der Menge des Materials und der Druckzeit komplexer.

Wenn Sie mehr erfahren möchten, besuchen Sie unseren 3DEXPERIENCE GUIDE TO 3D PRINTING

Wie verändert der 3D-Druck die Automobilbranche?

Der 3D-Druck in der Automobilindustrie bringt der Branche viele Vorteile, unter anderem

- Rationalisierung des Design-Workflows

- Herstellung leichterer, stabilerer Teile

- Konsolidierung von zuvor getrennten Teilen zu einer einzigen Einheit

- Minimierung der Verschwendung von Rohmaterial

- Verkürzung der Zeit bis zur Markteinführung

- Optimierung des Bestands- und Lieferkettenmanagements

- Vereinfachung der Möglichkeiten zur Personalisierung von Fahrzeugen durch die Kunden

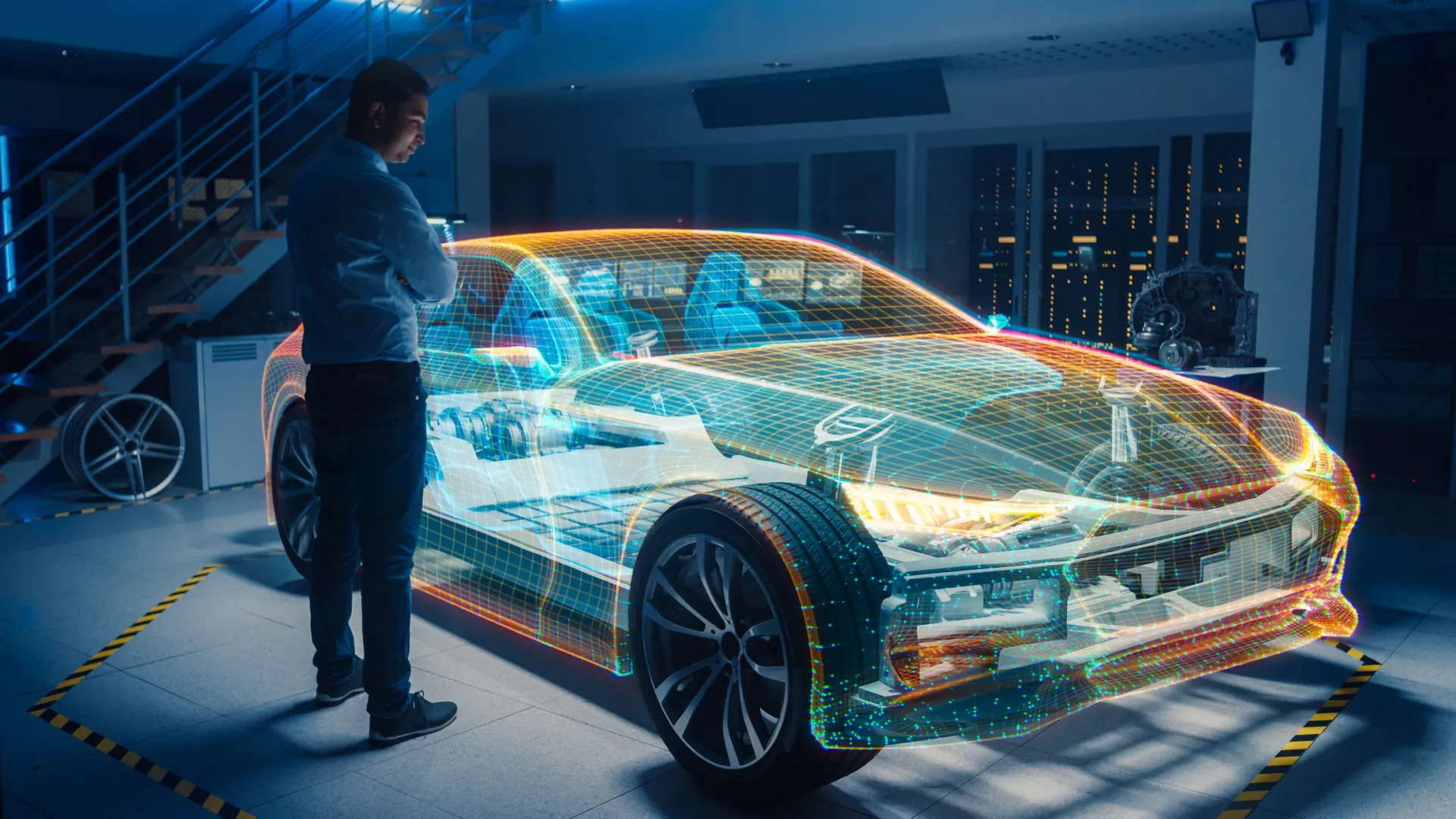

Die Automobilindustrie ist nach der Luft- und Raumfahrt ein wichtiger Anwender der 3D-Drucktechnologie. Das macht Sinn, wenn man bedenkt, wie ähnlich die beiden Branchen in Bezug auf ihre Kernziele sind. Wie die Flugzeughersteller sind auch die Automobilhersteller stark darauf bedacht, den Kraftstoffverbrauch und die Leistung zu verbessern und gleichzeitig das Gewicht zu reduzieren.

Der 3D-Druck eignet sich hervorragend, um diese Ziele zu erreichen, denn er ermöglicht die Herstellung von leichteren Teilen, die genauso stark, wenn nicht sogar stärker sind als solche, die mit herkömmlichen Fertigungsmethoden hergestellt werden.

Darüber hinaus bietet der 3D-Druck ein neues Maß an Designfreiheit. Mit dieser Technologie lassen sich hochkomplexe Teilegeometrien herstellen, die auf andere Weise nur schwer oder gar nicht realisierbar wären. Außerdem ist es ein kostengünstiges und effizientes Mittel, um ein Fahrzeug für jeden Kunden individuell zu gestalten, zum Beispiel durch maßgeschneiderte Innenausstattungsteile.

Kein Wunder, dass der 3D-Druck in der Automobilbranche inzwischen bei allen Herstellern, von Audi bis Volvo, fest etabliert ist. Beispiele finden sich in allen Betriebsbereichen, von der Forschung und Entwicklung (F&E) über die Montage bis hin zum Kundendienst und der Restaurierung von Oldtimern.

Obwohl die heutigen Serienautos nur wenige 3D-gedruckte Teile enthalten, wird das Anwendungsspektrum immer breiter, und wahrscheinlich wird der 3D-Druck im Automobilbereich in Kürze noch viel häufiger zum Einsatz kommen.

Fallstudie 1: EINE MILLION 3D-GEDRUCKTE TEILE IN 25 JAHREN

Volkswagen setzt den 3D-Druck seit über 25 Jahren ein, zunächst mit dem Ziel, die Fahrzeugentwicklung zu beschleunigen und die Kosten zu senken.

Heute werden im Wolfsburger Volkswagenwerk - der globalen Konzernzentrale und einem der größten Fertigungsstandorte der Welt - in 13 Abteilungen sowohl Kunststoff- als auch Metallteile im 3D-Druckverfahren hergestellt.

Typische Beispiele für Kunststoffteile sind Prototypen wie Mittelkonsolen, Türverkleidungen, Instrumententafeln und Stoßstangen. Zu den gedruckten Metallteilen gehören Ansaugkrümmer, Kühler, Halterungen und Stützelemente.

Bis heute hat Volkswagen mehr als eine Million 3D-gedruckte Teile hergestellt.

Die jüngste 3D-Druck-Innovation, ein gemeinsam mit externen Partnern entwickeltes Verfahren zum Aufspritzen von Metallbindern, trägt dazu bei, den 3D-Druck in der Automobilindustrie kostengünstiger und produktionstauglicher zu machen.

Während beim konventionellen 3D-Druck im Automobilbereich ein Laser verwendet wird, um ein Bauteil Schicht für Schicht aus Metallpulver aufzubauen, wird beim Binder-Jetting-Verfahren ein Klebstoff verwendet. Das so entstandene Metallteil wird anschließend erhitzt und geformt.

Die ersten mit diesem neuen Verfahren hergestellten Bauteile waren Teile für die A-Säule des Volkswagen T-Roc Cabriolets. Sie wiegen fast 50 % weniger als herkömmliche Bauteile aus Stahlblech. Allein diese Reduzierung macht das Verfahren für die Automobilproduktion besonders interessant.

Wie wird der 3D-Druck in der Automobilbranche eingesetzt?

Die vier häufigsten Anwendungen des 3D-Drucks im Automobilbereich sind:

-

PROTOTYPING

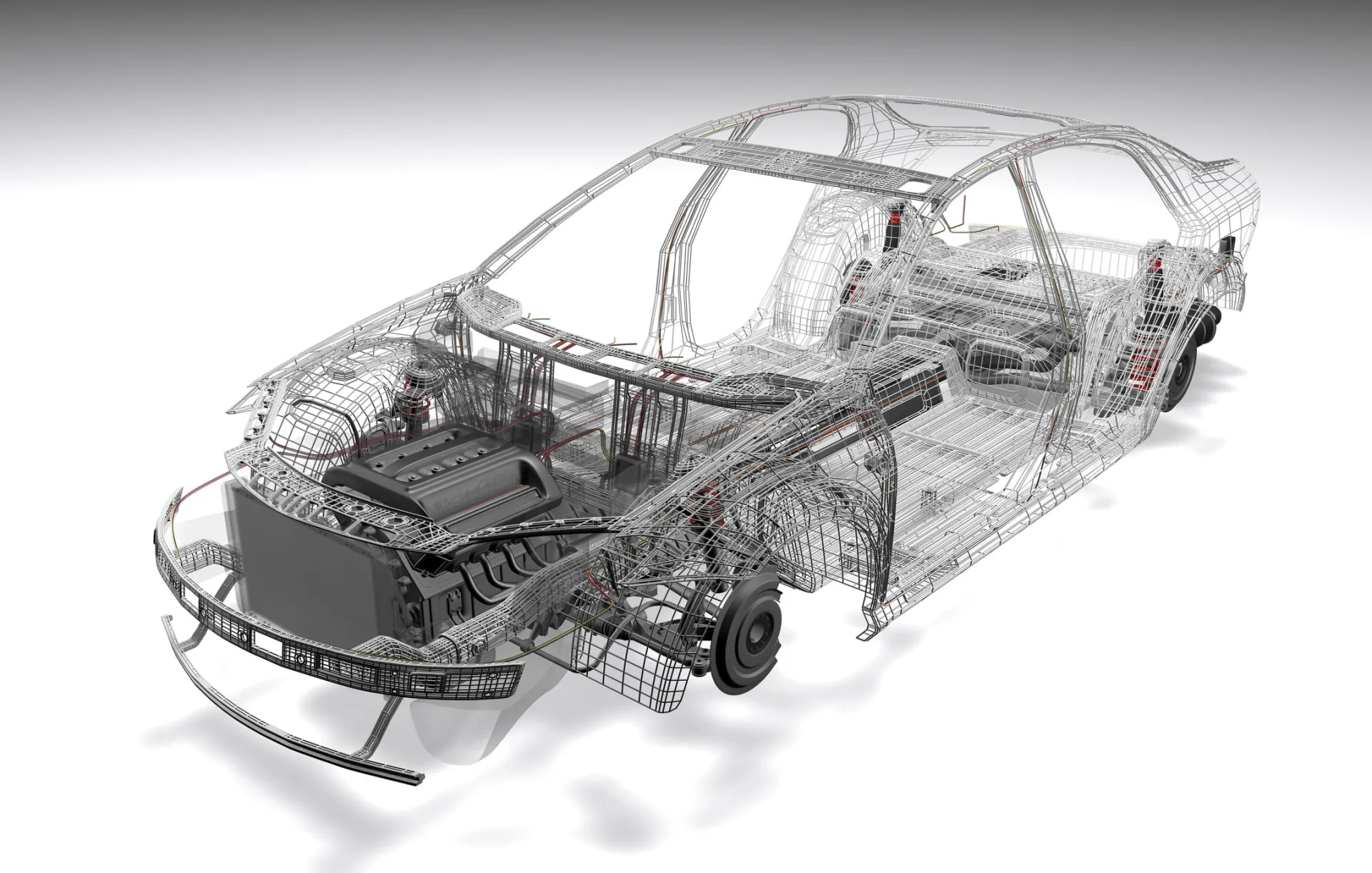

Ob einfache Modelle oder detaillierte maßstabsgetreue Nachbildungen - schnelle Prototypen sind ein wichtiger Bestandteil der Produktentwicklung. Anhand dieser frühen Konzeptmodelle können Ingenieure sehen, wie ein Produkt wirklich aussieht und sich anfühlt. Entscheidende Elemente, bei denen die visuelle Attraktivität und das Fahrerlebnis im Vordergrund stehen.

Das Rapid Prototyping bietet auch die Möglichkeit zu sehen, wie die verschiedenen Komponenten zueinander stehen, und zu beurteilen, ob ein Teil korrekt funktioniert und die Konstruktionsspezifikationen erfüllt.

Früher wurden Prototypen von Hand oder mit Hilfe von Gussformen hergestellt, die ebenfalls entworfen und gefertigt werden mussten, oft von einem externen Unternehmen. Dies war sowohl teuer als auch zeitaufwändig.

Der 3D-Druck in der Automobilindustrie beschleunigt die Produktentwicklung, indem er Designiterationen in einem Bruchteil der Zeit im Vergleich zu herkömmlichen Herstellungsverfahren produziert. Dadurch können in der gleichen oder einer kürzeren Zeit mehr Tests durchgeführt und potenzielle Probleme früher erkannt werden.

So kann beispielsweise ein maßstabsgetreues Modell in einem Windkanal platziert werden, um die aerodynamischen Kräfte zu messen, die durch ein bestimmtes Fahrzeugdesign entstehen. Vorteile wie diese ermöglichen es den Automobilherstellern, in einem schnelllebigen, wettbewerbsorientierten Markt die Nase vorn zu haben.

-

WERKZEUGE, VORRICHTUNGEN UND HALTERUNGEN

Die Erstellung von kostengünstigen, schnellen Werkzeugen und Fertigungshilfsmitteln ist eine der häufigsten Anwendungen des 3D-Drucks in der Automobilindustrie.

Ein Auto besteht aus vielen tausend Einzelteilen und Unterbaugruppen. Der Einbau jeder dieser Komponenten in den Fahrzeugrahmen wird durch Fertigungshilfsmittel wie Vorrichtungen, Griffe, Halterungen und Schablonen viel schneller, einfacher, sicherer und konsistenter.

Der 3D-Druck dieser Hilfsmittel, der schnell vor Ort oder in der Nähe erfolgen kann, führt zu erheblichen Zeit- und Kosteneinsparungen im Vergleich zu konventionellen Produktionsmethoden.

Darüber hinaus werden 3D-Drucker zur Herstellung von Werkzeugen wie Thermoformwerkzeugen eingesetzt, mit denen erhitzte Platten aus extrudiertem Kunststoff geformt werden. Dies ist eine gängige Technik zur Herstellung von formschlüssigen Verpackungen für alle Arten von Komponenten.

-

PRODUKTIONSTEILE

Es gibt zwei Hauptkategorien von 3D-gedruckten Produktionsteilen, die in der Automobilindustrie verwendet werden:

Fahrzeugverkleidungen wie Armaturenbretter, Sitzrahmen, Bedienfelder, Verkleidungsteile, Kühlluftauslässe und -kanäle, Beleuchtungskörper, Abdeckungen und Konsolenzubehör. Diese werden in der Regel aus einem thermoplastischen oder polymeren Material wie ABS, Nylon oder Harz 3D-gedruckt.

Fahrzeugverkleidungen machen derzeit den Großteil der 3D-gedruckten Teile in Fahrzeugen aus, da sie nicht sicherheitsrelevant sind. Daher ist es relativ einfach, eine Genehmigung von den Automobilzulassungsbehörden zu erhalten.

Allerdings sind diese Teile oft für den Fahrer und die Passagiere sichtbar und werden häufig berührt. Daher müssen sie nicht nur funktional, sondern auch optisch ansprechend sein.

Ein entscheidender Vorteil des 3D-Drucks im Automobilbereich ist die Möglichkeit, sehr geringe Stückzahlen oder sogar Einzelstücke zu produzieren, was dem Massenmarkt eine breite Palette von Personalisierungsmöglichkeiten bietet.

In der Vergangenheit war die Herstellung maßgeschneiderter Teile wie Schalthebel, Schlüsselanhänger, Sitze oder Pedale sehr teuer und zeitaufwändig. Dies bedeutete, dass die Individualisierung weitgehend den Luxusautomarken vorbehalten war.

Dank des 3D-Drucks lassen sich solche Teile einfach, schnell und kostengünstig an die spezifischen Anforderungen des Käufers anpassen.

- Mechanische Komponenten wie Halterungen, Gehäuse, Querlenker und Bremskomponenten. Aufgrund der mechanischen und temperaturbedingten Belastungen, denen diese Teile ausgesetzt sind, werden sie in der Regel aus einem Metall wie Titan oder einer Aluminiumlegierung 3D-gedruckt.

- Nur eine Handvoll Teile wurde bisher als straßentauglich zugelassen, da der Validierungsprozess für sicherheitskritische Komponenten wesentlich strenger ist. Diese Zahl wird sich erhöhen, wenn der 3D-Druck in der Automobilindustrie zu einer Technologie wird, der Hersteller und Aufsichtsbehörden mehr vertrauen.

-

ERSATZTEILE UND REPARATUREN

Die Sicherstellung der Verfügbarkeit von Ersatzteilen ist seit langem eine Herausforderung für die Automobilbranche. In den vergangenen mehr als 130 Jahren gab es Tausende von verschiedenen Automarken und -modellen, von Konzeptfahrzeugen im einstelligen Bereich bis hin zu millionenfach produzierten Serienfahrzeugen. Jedes von ihnen enthält Zehntausende von Komponenten, die über bekanntermaßen komplexe, ausgedehnte Lieferketten beschafft werden.

Um das richtige Teil mit minimaler Zeitverzögerung am richtigen Ort zu haben, müssen große Mengen in Lagern vorgehalten werden, was erhebliche Kosten verursacht. Die Alternative ist die Fertigung auf Bestellung nach traditionellen Methoden, die kostspielig sein kann und eine lange Vorlaufzeit hat (der Zeitraum zwischen Bestellung und Lieferung).

Bei seltenen oder klassischen Fahrzeugen können Ersatzteile unerschwinglich teuer oder nicht verfügbar sein. Originalwerkzeuge oder Konstruktionsspezifikationen können verloren gegangen sein, oder die Zulieferer haben ihre Tore geschlossen.

Dank der Schnelligkeit, Flexibilität und Effizienz des 3D-Drucks in der Automobilindustrie können Ersatzteile schnell und kostengünstig auf Abruf hergestellt werden. Außerdem können die digitalen CAD-Dateien auf Servern gespeichert und bei Bedarf einfach heruntergeladen werden. Dies trägt zur Optimierung der Lagerbestände bei und macht die Unterhaltung von Lagereinrichtungen überflüssig.

Außerdem können schwer zu beschaffende oder veraltete Komponenten digital gescannt und für den 3D-Druck zurückentwickelt werden. Dies bringt erhebliche Zeit-, Kosten- und Arbeitseinsparungen mit sich und führt häufig zu leichteren Teilen mit besserer Leistung.

Fallstudie 2: 3D-DRUCK-INNOVATION TRIFFT AUTOMOBILES ERBE

Für Sammler seltener Oldtimer kann die Verfügbarkeit von Ersatzteilen den Unterschied zwischen dem Fahren eines Fahrzeugs und der Einlagerung bedeuten. Die Seltenheit dieser Fahrzeuge bedeutet, dass die Nachfrage nach Teilen sowohl begrenzt als auch selten ist.

In einigen Fällen werden bestimmte Teile mit den Originalwerkzeugen und -techniken nachgebaut. Manchmal sind jedoch auch neue Werkzeuge erforderlich. Die Investition von Zeit und Geld für die Herstellung neuer Werkzeuge lässt sich bei so geringen Produktionsmengen nur schwer rechtfertigen.

Porsche Classic hat diese Herausforderung gemeistert, indem es seltene Teile, die nur in geringen Stückzahlen benötigt werden, mit Hilfe des 3D-Drucks hergestellt hat.

Ein Beispiel dafür ist der Kupplungsausrückhebel des Porsche 959. Dieses aus Grauguss gefertigte Bauteil unterliegt strengen Qualitätsanforderungen, wird aber nur sehr selten nachgefragt - nicht zuletzt, weil von diesen Supersportwagen weniger als 300 Stück produziert wurden.

Das macht das Teil zu einem idealen Kandidaten für die additive Fertigung von Metallen. In der Tat stellt Porsche derzeit mehrere solcher Teile im 3D-Druckverfahren her - sowohl aus Stahl und Legierungen als auch aus Kunststoff.

Alle 3D-gedruckten Teile werden einer strengen Prüfung unterzogen, um sicherzustellen, dass sie mindestens die Qualitätsanforderungen des ursprünglichen Produktionszeitraums erfüllen, obwohl sie in der Regel höhere Standards erfüllen. Die Genauigkeit in Bezug auf Größe und Passform wird durch Tests mit dem eingebauten Teil sichergestellt.

Porsche Classic prüft derzeit, ob sich der 3D-Druck für die Herstellung von weiteren 20 Bauteilen eignet. Da sich die Qualität der Technologie immer weiter verbessert und die Kosten generell sinken, stellt diese Form der Fertigung nach Aussage eines Sprechers eine sehr reale "wirtschaftliche Alternative für die Produktion kleiner Stückzahlen dar."

What are the growth opportunities for automotive 3D printing?

Verbesserungen bei der Größe von Industriedruckern, bei der Druckgeschwindigkeit und bei der Design- und Materialflexibilität tragen dazu bei, dass der 3D-Druck in der Automobilindustrie zu einer praktikableren Mainstream-Fertigungsmethode wird. Dies gilt insbesondere für kleine bis mittlere Produktionsserien von hochwertigen, geometrisch komplexen Komponenten.

Infolgedessen entstehen ständig neue Anwendungen für den 3D-Druck in der Automobilindustrie. Einige der Bereiche, für die in den kommenden Jahren ein erhebliches Wachstum erwartet wird, sind:

-

GRÜNE MOBILITÄT

Wie jede Branche steht auch die Automobilindustrie unter dem Druck, nachhaltiger zu werden. Ein klarer Vorteil des 3D-Drucks ist die Gewichtsreduzierung, d. h. die Verwendung leichterer Teile zur Verringerung des Gesamtgewichts eines Fahrzeugs und damit zur Senkung des Kraftstoffverbrauchs ohne Einbußen bei Leistung oder Sicherheit.

Ein grober Richtwert besagt, dass eine Gewichtsreduzierung von 10 % eine Verbesserung der Kraftstoffeffizienz um 6 % bewirkt. Bei Elektrofahrzeugen kann die Verbesserung des Kraftstoffverbrauchs sogar noch größer sein. Eine 10 %ige Gewichtseinsparung bei einem Elektrofahrzeug kann die Reichweite um bis zu 14 % erhöhen.

Mit 3D-gedruckten Autoteilen lassen sich auch die Kohlenstoffemissionen vermeiden, die bei globalen Lieferketten entstehen. Stattdessen können digitale CAD-Dateien mit einem Mausklick an einen 3D-Drucker in der ganzen Welt geschickt werden.

Außerdem verursachen 3D-Drucker während des Herstellungsprozesses deutlich weniger Materialverluste als bei der maschinellen Bearbeitung, bei der bis zu 98 % eines Metallblocks abgetragen werden können.

-

ELEKTROFAHRZEUGE

In engem Zusammenhang mit der Entwicklung der Automobilindustrie zu mehr Nachhaltigkeit steht die Abkehr vom Verbrennungsmotor hin zu alternativen Antriebssystemen.

Jeder internationale Automobilhersteller hat eine Form von Elektrofahrzeug auf den Markt gebracht oder wird dies bald tun, von Familienlimousinen über futuristische Konzepte bis hin zu SUVs und Supersportwagen. Das Interesse der Industrie und der Verbraucher nimmt zu, da viele Länder und Städte angekündigt haben, den Verkauf von mit fossilen Brennstoffen betriebenen PKWs zu verbieten.

Leichte 3D-gedruckte Autoteile können dazu beitragen, das zusätzliche Gewicht der Batterien auszugleichen und das Gesamtgewicht des Fahrzeugs zu reduzieren. Dies trägt dazu bei, die maximal mögliche Reichweite zu erhöhen und die Lebensdauer der Batterien zu verlängern.

Darüber hinaus hat die Begeisterung für Elektrofahrzeuge viele neue Fahrzeughersteller auf den Plan gerufen. Diese neuen Akteure werden in absehbarer Zeit keine Autos in Massenproduktion herstellen, haben aber den Vorteil, dass sie nicht an jahrzehntealte Herstellungsverfahren und weltumspannende Lieferketten gebunden sind.

Ihre Suche nach Produktionsmethoden für kleine bis mittlere Stückzahlen, die flexibel und skalierbar sind, hat sie natürlich zur 3D-Drucktechnologie für die Automobilindustrie geführt.

-

3D-GEDRUCKTE AUTOS

Vollständig 3D-gedruckte Autos, die auf öffentlichen Straßen fahren, könnten früher kommen, als wir denken. Mehrere Unternehmen nehmen das Konzept sehr ernst.

Das in Kalifornien ansässige Unternehmen Divergent beispielsweise will die Automobilherstellung mit seinen 3D-gedruckten Knoten, die durch Kohlefaserrohre verbunden sind, revolutionieren. Das Ergebnis ist ein industrietaugliches Fahrgestell, das in wenigen Minuten montiert werden kann. Der Prototyp des Unternehmens, Blade, wurde als "das erste 3D-gedruckte Superauto der Welt" bezeichnet.

Durch die Verwendung von Leichtbaumaterialien zur Herstellung starker und effizienter komplexer Strukturen will Divergent den Werkzeug-, Kosten- und Zeitaufwand für die herkömmliche Automobilherstellung verringern und gleichzeitig Nachhaltigkeit und Innovation fördern.

Das daraus resultierende Fahrzeug mag zwar unerschwinglich sein, aber die Technologie und der Gedanke, der dahinter steckt, könnten der herkömmlichen Autoproduktion einen erheblichen Schub geben und sich auch in anderen Bereichen wie der Luft- und Raumfahrt als nützlich erweisen.

Fallstudie 3: Luxusautomarke setzt doppelt auf 3D-Druck

Bentley Motors hat vor kurzem weitere 3 Millionen Pfund investiert, um die 3D-Druckkapazitäten an seinem Hauptsitz in Crewe, England, zu verdoppeln, wo alle Bentley-Modelle gebaut werden.

Die Hightech-Anlage wurde für eine Reihe von Anwendungen eingesetzt und produzierte allein im Jahr 2021 mehr als 15.000 Komponenten. Dazu gehören Hilfsmittel wie leichte Schleifblöcke und historisch korrekte Werkzeuge, die für die Herstellung von Teilen für Bentleys Gebläsefortsetzungsmodell benötigt werden.

Darüber hinaus wurde der 3D-Druck in der Automobilindustrie eingesetzt, um physische Komponenten für mehrere Prototypen von Bentleys herzustellen, darunter Antriebsstrangmodelle in Originalgröße und aerodynamische Windkanalmodelle.

Die fortschrittlichen Techniken wurden auch zur Herstellung von Teilen für die rekordverdächtigen Bentley-Modelle verwendet, die bei der anspruchsvollen Pikes Peak Challenge in Amerika gefahren wurden.

Mit der bedeutenden Erweiterung der Anlage wird die Luxusautomarke die 3D-Drucktechnologie nutzen, um Fahrzeugkomponenten in Kleinserien herzustellen und eine noch größere Personalisierung der Kundenfahrzeuge zu ermöglichen.

Die installierte hochmoderne Ausrüstung ermöglicht eine Kosteneinsparung von 50 % bei den Bauteilen, und da die Anlage rund um die Uhr in Betrieb ist, kann sie Tausende von Bauteilen in mehr als 25 verschiedenen Materialoptionen herstellen.

Mitarbeiter aus dem gesamten Unternehmen erhalten Schulungen, um zu verstehen, wie sie von der Nutzung des 3D-Drucks bei ihrer Arbeit profitieren können - ein deutlicher Hinweis darauf, wie zentral die Technologie für Bentleys Betrieb wird.

Ein Sprecher bezeichnete den 3D-Druck in der Automobilindustrie als "Eckpfeiler" von Bentleys "Dream Factory"-Ziel. Ein Hauptvorteil des 3D-Drucks im Automobilbereich sei die Effizienzsteigerung, die durch die Reduzierung der Kosten und der Komplexität zahlreicher Aufträge erzielt werde.

Was sind die Grenzen des 3D-Drucks im Automobilbereich?

-

MANGELNDE VERTRAUTHEIT

Obwohl die Verbreitung des 3D-Drucks in der Automobilindustrie zunimmt, ist er noch nicht allgegenwärtig - jedenfalls nicht im Bereich der Prototypenherstellung und des Werkzeugbaus. Diese Zeit könnte kommen, möglicherweise früher als erwartet, aber im Moment ist die Technologie gegenüber konventionellen Produktionsmethoden noch zweitrangig.

Die Komplexität und die strengen Normen, die für die Herstellung sicherheitskritischer Automobilteile gelten, bedeuten, dass das Ersetzen bewährter Bearbeitungstechniken durch etwas Neues ein Risiko darstellt, mit dem sich einige Unternehmen nicht anfreunden können.

-

GROSSE VOLUMEN

In vielen Fällen kann der 3D-Druck in der Automobilindustrie ein einzelnes Teil oder eine kleine Serie von Teilen schneller und effizienter herstellen als herkömmliche Fertigungsverfahren. Allerdings kann jede Maschine nur eine bestimmte Anzahl von Objekten gleichzeitig drucken, je nach Maschinengröße und Objekt, und ist daher möglicherweise nicht die geeignetste oder kostengünstigste Methode für große Produktionsserien.

-

TEILGRÖSSE

3D-Drucker haben inhärente Größenbeschränkungen, die es ihnen unmöglich machen, große Teile zu produzieren. In einigen Fällen können mehrere kleinere Teile zusammengefügt werden, was jedoch nicht immer eine ideale Lösung darstellt.

Die Hersteller von 3D-Druckern arbeiten daran, die Größenbeschränkungen bestehender Geräte zu überwinden, indem sie beispielsweise die Barrieren in den typischen Druckkammern beseitigen.

-

UNEINHEITLICHE QUALITÄT

3D-Drucker können noch nicht jedes Mal perfekte Ergebnisse drucken. Die Fehlerquote hängt von der Maschine, dem verwendeten Material und dem zu druckenden Objekt ab. Auch das Entfernen von Oberflächenunregelmäßigkeiten oder -strukturen kann zusätzliche manuelle Bearbeitungsschritte erfordern, um die gewünschte Endbearbeitung zu erreichen.

Faktoren wie die Fehlerquote und die Nachbearbeitung werden sich wahrscheinlich verringern, wenn sich die Technologie verbessert und die Menschen mit dem 3D-Druck im Automobilbereich vertrauter werden.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile