3D-Druck in der Unterhaltungselektronik

Der 3D-Druck trägt dazu bei, viele Aspekte der Unterhaltungselektronik neu zu definieren, von der schnelleren Markteinführung von Innovationen bis hin zur Herstellung von individuellem Zubehör und Leiterplatten.

Einführung 3D-Druck in der Unterhaltungselektronik

Dieser Leitfaden wird Ihnen helfen, zu verstehen:

- Was ist 3D-Druck?

- Wie verändert der 3D-Druck die Unterhaltungselektronik?

- Können elektronische Leiterplatten in 3D gedruckt werden?

- Wie wird der 3D-Druck in der Unterhaltungselektronik eingesetzt?

- Was sind die Grenzen des 3D-Drucks in der Unterhaltungselektronik?

- 3D-Druck trägt zur Vermeidung von Elektroschrott bei

Was ist 3D-Druck?

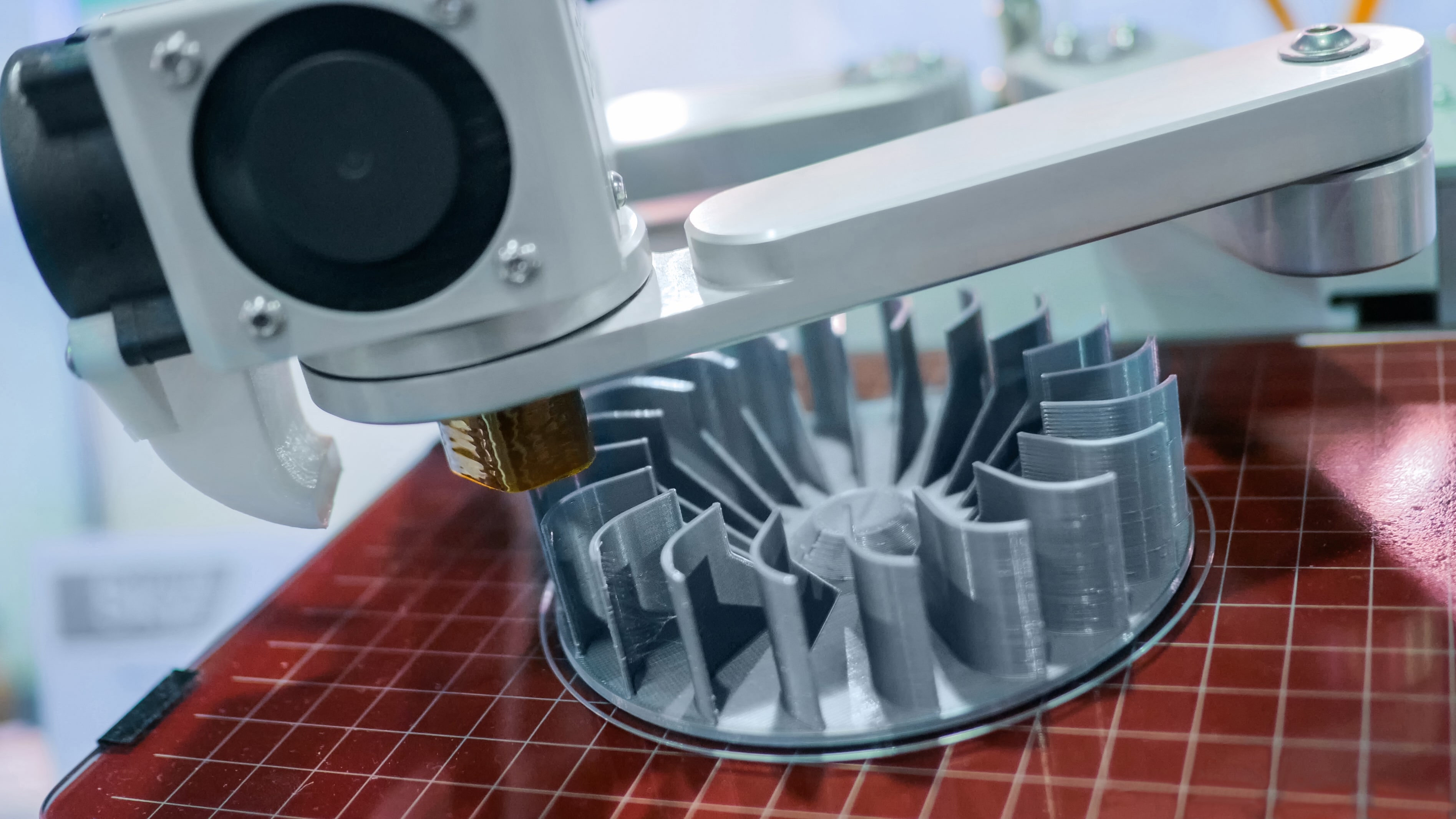

3D-Druck oder additive Fertigung ist ein Produktionsverfahren, bei dem ein dreidimensionales Objekt aus einer CAD-Datei (Computer Aided Design) erstellt wird. Der Begriff umfasst mehrere verschiedene Verfahren, bei denen ein oder mehrere Materialien - in der Regel Kunststoff, Metall, Wachs oder Verbundwerkstoffe - Schicht für Schicht aufgetragen werden, um eine Form zu erzeugen.

Der gesamte Prozess wird von einem Computer gesteuert, was den 3D-Druck zu einer kostengünstigen, effizienten und präzisen Methode zur Herstellung von Objekten mit nahezu beliebiger Geometrie und Komplexität macht. Heute wird der 3D-Druck in allen Branchen zur Herstellung von Prototypen, Werkzeugen und Vorrichtungen, Komponenten und Endverbrauchsteilen eingesetzt.

3D-Drucker gibt es in verschiedenen Größen, von kleinen Tischgeräten bis hin zu großformatigen Industriemaschinen.

Mit großen Druckern können größere Objekte hergestellt werden, aber die Geräte benötigen mehr Platz und kosten deutlich mehr als Tischdrucker. Die Herstellung eines erfolgreichen Drucks ist bei einem Großformatdrucker aufgrund der Materialmenge und der Druckzeit ebenfalls komplexer.

Wie wirkt sich der 3D-Druck auf die Unterhaltungselektronik aus?

Der 3D-Druck in der Unterhaltungselektronik bietet viele Vorteile, darunter:

- Rationalisierung und Vereinfachung der Produktentwicklung

- Größere Designfreiheit

- Schnellere Markteinführung

- Herstellung von leichteren und leistungsfähigeren Komponenten

- Mehr Möglichkeiten zur Personalisierung durch den Kunden

- Gesteigerte Kosten- und Ressourceneffizienz

- Konsolidierung bisher getrennter Teile zu einer einzigen Einheit

- Optimierung des Bestands- und Lieferkettenmanagements

Eine schnelle Markteinführung ist für den Erfolg eines jeden Produkts entscheidend, besonders aber für Unterhaltungselektronik. Da die Technologie schneller als je zuvor voranschreitet, wird das Zeitfenster für die Veröffentlichung neuer Produkte immer kürzer.

Wo man früher die Lebensdauer eines Geräts in Jahren messen konnte, sind es heute Monate. Apple brauchte ein halbes Jahrzehnt, um seine ersten fünf iPhone-Modelle auf den Markt zu bringen, verglichen mit fünf Varianten allein im Jahr 2022. Ein Grund dafür ist der starke Kundenwunsch nach neuen Modellen, Funktionen und Innovationen zu immer günstigeren Preisen.

Ein weiterer Faktor, der das Wachstum des 3D-Drucks in der Unterhaltungselektronik vorantreibt, ist die explosionsartige Zunahme von Geräten mit digitalen Technologien. Traditionelle Geräte der Unterhaltungselektronik waren in erster Linie auf Unterhaltung und Kommunikation ausgerichtet - Fernsehgeräte, Musikplayer, Computer, Spielkonsolen und Telefone.

In letzter Zeit kommen immer mehr Produkte auf den Markt, die in irgendeiner Form mit dem Internet verbunden sind. Dazu gehören alle Arten von leichtgewichtigen Wearables, Streaming-Geräte und "intelligente" Haushaltsgeräte.

Es überrascht nicht, dass sich die Hersteller von Unterhaltungselektronik dem 3D-Druck zuwenden, um der Konkurrenz einen Schritt voraus zu sein und die Marktnachfrage kostengünstiger zu bedienen. Beispiele für den 3D-Druck finden sich in allen Phasen der Produktion, von der Forschung und Entwicklung (F&E) über die Fertigung bis hin zur Personalisierung und dem Zubehörmarkt.

Alle weltweit bekannten Marken der Unterhaltungselektronik, darunter Apple, Samsung, Sony, Microsoft, Panasonic und HP, nutzen bereits den 3D-Druck. Gleiches gilt für viele Start-up-Unternehmen und Marktstörer.

Mehrere größere Elektronikunternehmen setzen die Technologie nicht nur in ihren Betrieben ein, sondern stellen auch 3D-Drucker für den industriellen Markt her. Kleinere Desktop-3D-Drucker sind sogar selbst Unterhaltungselektronik.

Trotz der zunehmenden Verbreitung ist der 3D-Druck in der Unterhaltungselektronik noch relativ gering. Er wird in erster Linie für das Rapid Prototyping und die Modellierung oder die Herstellung von Schutzgehäusen oder kundenspezifischen Gehäusen und nicht für die Herstellung von Endteilen verwendet.

Das könnte sich ändern, da Forscher weiterhin Möglichkeiten für den 3D-Druck von Leiterplatten und elektrischen oder leitenden Elementen entwickeln. Diese Arbeit könnte zu 3D-gedruckten Geräten mit eingebetteter Elektronik führen.

Dies wäre schneller und weniger ressourcenintensiv, als wenn man sowohl die Elektronik als auch das Gehäuse herstellen müsste. Außerdem könnten so separate Leiterplatten überflüssig werden.

Können elektronische Leiterplatten in 3D gedruckt werden?

3D-gedruckte Leiterplatten (PCBs) sind eine vieldiskutierte Anwendung für den 3D-Druck in der Unterhaltungselektronik. Der Reiz des 3D-Drucks von Leiterplatten liegt unter anderem in der Möglichkeit, die Herstellung ins Haus zu holen und Unterbrechungen in der Lieferkette zu vermeiden, sowie in der Möglichkeit, komplexere Schaltungen schneller und kostengünstiger herzustellen.

Die Herstellung von Leiterplatten umfasst in der Regel viele sich wiederholende Fräs- und Ätzschritte. Je komplexer die Schaltungen werden, desto mehr Schritte sind erforderlich. Der Prozess ist zeitaufwändig, verwendet gefährliche Chemikalien und erzeugt viel Abfall. Der 3D-Druck von Leiterplatten hilft, all diese Probleme zu überwinden.

Standard-Leiterplatten sind außerdem starr und haben nur eine Handvoll Standardformen. 3D-gedruckte Leiterplatten bieten nahezu unbegrenzte Designfreiheit und können aus flexiblen, sogar dehnbaren Materialien hergestellt werden.

Es gibt zwei Arten von 3D-gedruckten Leiterplatten: Drucken mit leitfähigem Material, um die Schaltung direkt zu formen, oder Drucken einer Leiterplatte mit Hohlkanälen, die später mit leitfähigem Material gefüllt werden. Einige Drucker können auch Leiterplatten drucken, während andere sie hinzufügen müssen.

Es gibt zwar einige Erfolge mit 3D-gedruckten PCBS, aber sie beschränken sich meist auf Machbarkeitsnachweise und die Produktion in kleinem Maßstab. Damit 3D-gedruckte Leiterplatten eine ernsthafte Herausforderung für die herkömmlichen Massenproduktionstechniken darstellen, sind noch viel mehr Forschungs- und Entwicklungsarbeit erforderlich.

Derzeit laufen Versuche zu möglichen Anwendungen in der Biomedizin, den erneuerbaren Energien, der Luft- und Raumfahrt und der Verteidigung. Einige 3D-Druckerhersteller haben auch spezielle Maschinen für den 3D-Druck von Elektronik auf den Markt gebracht.

Wie wird der 3D-Druck in der Unterhaltungselektronik eingesetzt?

-

SCHNELLES PROTOTYPING

Physische Prototypen, ob einfache Modelle oder detaillierte maßstabsgetreue Nachbildungen, sind ein wichtiger Bestandteil der Produktentwicklung. Anhand von Konzeptmodellen in einem frühen Stadium können Entwürfe validiert und die Funktionalität getestet werden, um zu sehen, wie die Produkte wirklich aussehen und sich anfühlen.

Das Prototyping hilft, potenzielle Probleme oder Verbesserungen zu einem früheren Zeitpunkt im Herstellungsprozess aufzuzeigen, und stellt sicher, dass das endgültige Projekt den Entwurfsspezifikationen entspricht. Der Nachteil ist der damit verbundene Zeit- und Kostenaufwand. Prototyping und Tests sind der zeitaufwändigste Teil der Produktentwicklung. Zumindest war das früher so.

Der 3D-Druck verkürzt den Produktentwicklungszyklus, da Teile in einem Bruchteil der Zeit und zu den Kosten herkömmlicher Herstellungsverfahren entworfen, gedruckt und getestet werden können.

Durch die Verkürzung der Zeit zwischen den einzelnen Design-Iterationen können mehr Tests in der gleichen oder einer kürzeren Zeitspanne durchgeführt werden. Dadurch können die Hersteller neue Produkte viel schneller optimieren und auf den Markt bringen, was auf einem so wettbewerbsintensiven Markt wie der Unterhaltungselektronik von entscheidender Bedeutung ist.

-

ELEKTRONIK-GEHÄUSE

Gehäuse sind eine weitere häufige Anwendung des 3D-Drucks in der Unterhaltungselektronik. Die Technologie hilft bei der Bewältigung einer zentralen Designherausforderung für Elektronikhersteller: Wie lassen sich die internen elektrischen Komponenten sicher zusammenhalten und gleichzeitig sicherstellen, dass das gesamte Produkt elegant und benutzerfreundlich bleibt?

Ein Gehäuse schützt empfindliche elektronische Geräte wie Schaltkreise, Schalter und Displays und verhindert gleichzeitig, dass der Benutzer einen elektrischen Schlag erhält. Darüber hinaus ist die Optik auf dem Markt für Unterhaltungselektronik von entscheidender Bedeutung, da moderne Geräte dünn, schlank und mit Touchscreen ausgestattet sind. Um diese Ziele zu erreichen, ist ein gut durchdachtes, optimiertes Gehäuse erforderlich, das zur Gesamtform des Produkts passt. Außerdem muss es zuverlässig und einfach zu fertigen sein.

Der 3D-Druck kann diese Ziele in einzigartiger Weise erreichen, da er leichtere Teile herstellen kann, die genauso stark, wenn nicht sogar stärker sind als die mit herkömmlichen Methoden hergestellten. Die Geschwindigkeit des 3D-Drucks bedeutet auch, dass ein physisches Gehäuse schnell mit dem gemessen werden kann, was es enthalten soll, und dass die Abmessungen bei Bedarf geändert werden können.

Darüber hinaus bietet der 3D-Druck ein neues Maß an Designfreiheit. Es können hochkomplexe, kundenspezifische Formen hergestellt werden, die auf andere Weise nur schwer oder gar nicht zu realisieren wären. So können Produktingenieure nicht nur bessere Gehäuse entwerfen, sondern auch Objekte mit bereits vorhandenen Hohlräumen in 3D drucken.

-

SCHUTZGEHÄUSE

Eine weitere Anwendung des 3D-Drucks in der Unterhaltungselektronik sind Gehäuse, die Geräte vor Stürzen, Stößen und Verschüttungen schützen. Ähnlich wie bei Gehäusen können 3D-gedruckte Gehäuse schnell und mit einem optimalen Gleichgewicht zwischen Gewicht und Festigkeit hergestellt werden.

Mit einer großen Auswahl an Designs, Farben, Texturen und Materialien lassen sich die Gehäuse leicht an die individuellen Anforderungen anpassen. Je nach gewähltem Material können die Gehäuse durchsichtig, flexibel, starr, hochpräzise, ergonomisch, glatt oder budgetfreundlich sein.

Zubehör wie Gehäuse sind seit langem auf dem Nachrüstmarkt erhältlich, allerdings nur in einer begrenzten Auswahl an Designs. Die On-Demand-Fertigung mit 3D-Druck bietet eine unendliche Auswahl an Anpassungsmöglichkeiten. Beispiele sind kundenspezifische Gehäuse, Griffe, Bedienelemente, Einsätze, Ständer und Halterungen.

Die Designs können oft über eine App angesehen, geändert und ausgewählt werden und dann im Geschäft abgeholt oder direkt geliefert werden. Die Kosten für den 3D-Druck eines Artikels sind dieselben wie für Tausende, unabhängig davon, wie komplex er ist, und der gesamte Prozess ist in wenigen Tagen, manchmal sogar Stunden, erledigt.

3D-Druck bringt passgenaue Geräte auf den Massenmarkt

Herausforderungen in Bezug auf Geschwindigkeit, Skalierbarkeit und Kosten haben bisher verhindert, dass sich die kundenspezifische Fertigung durchsetzen konnte. Die Fortschritte in der 3D-Drucktechnologie haben begonnen, dies zu ändern.

Die jüngste Entwicklung von hautsicheren, biokompatiblen Materialien hat zu einem wachsenden Angebot an maßgeschneiderten 3D-gedruckten Kopfhöreraufsätzen und Ohrstöpseln geführt. Diese bieten einen sicheren Sitz und verringern die Gefahr, dass die Kopfhörer aus dem Ohr fallen. Auch der Komfort und die Geräuschisolierung werden verbessert.

Die Einführung einer passgenauen Lösung auf dem Kopfhörermarkt beruht auf einem einfachen, zugänglichen und skalierbaren Arbeitsablauf, der die neuesten Digital-, CAD-Automatisierungs- und 3D-Drucktechnologien kombiniert.

Die globale Audiomarke Sennheiser Ambeo hat sich vor kurzem mit Formlabs, einem führenden Unternehmen für 3D-Druck, zusammengetan, um einen solchen Prozess zu entwickeln. Ein Verfahren, das es den Kunden ermöglicht, ihre Ohrhörer kostengünstig und einfach individuell anzupassen.

Die Kunden können nun mit einer Smartphone-App ihre Ohren scannen und so den traditionellen und zeitaufwändigen Prozess des Abdrucks der Ohren ersetzen. Durch den Einsatz von künstlicher Intelligenz (KI) wird ein Scan in weniger als 60 Sekunden erstellt. Die künstliche Intelligenz verbessert auch die Scanqualität und rekonstruiert Teile des Ohrs, die nicht mit dem Smartphone erfasst wurden.

Der Scan wird direkt an ein cloudbasiertes System gesendet, das mithilfe von maschinellem Lernen die gescannte Form schnell in ein spezifisches Ohrhörerdesign für den 3D-Druck umwandelt.

Die Endbearbeitung der 3D-gedruckten individuellen Ohrstöpsel ist hochpräzise und kann in verschiedenen Materialien und Farben hergestellt werden. Zur zusätzlichen Personalisierung können auch Initialen und Logos eingraviert werden.

Dies ist nur ein Beispiel dafür, wie Unternehmen den 3D-Druck nutzen, um die Art und Weise, wie Kunden mit ihren Produkten interagieren, zu verändern, indem sie die Produktentwicklung stärker auf den Nutzer ausrichten. Darüber hinaus reduzieren der weitgehend automatisierte Prozess und die glatte Endbearbeitung der Oberfläche die manuelle Arbeit, die für die Herstellung von Massenprodukten erforderlich ist.

Was sind die Grenzen des 3D-Drucks in der Unterhaltungselektronik?

-

PRODUKTION IN GROSSEM MASSSTAB

Mit der 3D-Drucktechnologie lassen sich Einzelstücke oder Kleinserien oft schneller und effizienter herstellen als mit herkömmlichen Fertigungsmethoden. Bei der Produktion von Großserien hat sie jedoch noch Probleme.

Je nach Größe der Maschine und des Objekts kann ein 3D-Drucker immer nur eine bestimmte Anzahl von Artikeln drucken, so dass er für große Produktionsläufe nicht unbedingt die schnellste oder kostengünstigste Technik ist.

-

MANGELNDE VERTRAUTHEIT

Obwohl die Akzeptanz wächst, ist der 3D-Druck in der Unterhaltungselektronik noch nicht allgegenwärtig. Die Anwendungsfälle drehen sich weitgehend um die Herstellung von Prototypen, Gehäusen, Schutzhüllen und Luxusgütern. Höhere Anwendungen sind im Entstehen begriffen, aber im Moment ist der 3D-Druck noch zweitrangig gegenüber den traditionellen Produktionsmethoden, insbesondere bei der Herstellung von Massenprodukten und hohen Stückzahlen.

-

UNEINHEITLICHE QUALITÄT

3D-Drucker können noch nicht jedes Mal perfekte Ergebnisse drucken. Die Fehlerquote hängt von der Maschine, dem verwendeten Material und dem zu druckenden Objekt ab. Um die gewünschte Endbearbeitung der Oberfläche zu erreichen, sind unter Umständen zusätzliche manuelle Arbeitsschritte erforderlich.

Die Zahl der Fehler und Nachbearbeitungsschritte wird sich verringern, wenn sich die Technologie verbessert und die Menschen mit dem 3D-Druck vertrauter werden.

Bei benutzerdefinierten Objekten, die auf einem gescannten Modell basieren, hängt die Qualität der Endbearbeitung auch davon ab, wie anspruchsvoll der Scanner oder die Software ist. Qualitativ hochwertigere Drucke können eine leistungsfähigere, aber auch teurere Ausrüstung erfordern.

3D-Druck trägt zur Vermeidung von Elektroschrott bei

Elektronikschrott ist der am schnellsten wachsende Abfallstrom der Welt. Im Jahr 2021 wurden mehr als 50 Millionen Tonnen Elektroschrott erzeugt. Unterhaltungselektronik ist eine häufige Quelle, wobei Fernseher, Computer und Mobiltelefone zu den am häufigsten weggeworfenen Geräten gehören.

Viele dieser Geräte hätten wiederverwendet, aufbereitet oder recycelt werden können, anstatt sie zu ersetzen. Der Fehler ist oft nur ein kleiner, defekter Schalter, Bildschirm oder eine ähnliche Komponente. Es ist jedoch nicht immer einfach, erschwinglich oder bequem, Ersatzteile zu beschaffen und einzubauen.

Der zunehmende Druck auf die Verringerung des weltweiten CO2-Ausstoßes hat die Unternehmen dazu veranlasst, nach nachhaltigeren und zirkulären Alternativen zu suchen. Sie haben entdeckt, dass die 3D-Drucktechnologie verschiedene Lösungen zur Bekämpfung des Elektroschrotts bietet.

Hersteller von Unterhaltungselektronik und Drittanbieter nutzen zunehmend den 3D-Druck, um kostengünstige Ersatzteile direkt am Ort des Bedarfs bereitzustellen.

Andere Unternehmen, wie das in Deutschland ansässige Unternehmen Reco-E, haben eine innovative Lösung für die Verarbeitung von Elektroschrott gefunden.

Elektrobauteile enthalten in der Regel Edelmetalle und seltene Erden. Diese werden in der Regel durch Verbrennung des Abfalls und Abtrennung der Metalle aus der geschmolzenen Kunststoffschlacke extrahiert.

Reco-E verwendet ein sauberes, chemiefreies Mahlverfahren, bei dem das gesamte Material zurückgewonnen wird und ein zweites Leben erhält. Das extrahierte Metall wird in hochwertiges, hochreines Metallpulver für den 3D-Metalldruck (oder die additive Fertigung) umgewandelt. Das Kunststoffgranulat wird gesammelt und z. B. zu Abwasserrohren verarbeitet.

Wissenschaftler arbeiten auch an der Entwicklung eines biologisch abbaubaren Kunststoffs, der für die Herstellung von 3D-gedruckten Leiterplatten verwendet werden kann. Herkömmliche Leiterplatten werden aus Glasfasern, Harzen und Metalldrähten hergestellt. Dieser Materialmix macht das Recycling schwierig und kostspielig. Eine biologisch abbaubare Leiterplatte wäre sowohl für elektronische Einweggeräte als auch für die Unterhaltungselektronik im Allgemeinen von großem Nutzen.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile