Vakuumformung von Kunststoff

Das Vakuumformen von Kunststoff ist ein einfaches Verfahren zum Formen von Kunststoffteilen. Sie wird in einer Vielzahl von Anwendungen eingesetzt. Jetzt mehr erfahren!

Einführung: Vakuumformung von Kunststoff

Das Vakuumformen ist eine weit verbreitete Herstellungsmethode zur Formung von Kunststoffen. Das Verfahren ist bei Herstellern wegen seines niedrigen Preises und seiner Designflexibilität beliebt. Es eignet sich am besten für Produkte, die auf einer Seite präzise geformt werden müssen. Es wird häufig zum Schutz empfindlicher Gegenstände wie Elektronik und bestimmter Lebensmittel verwendet und kommt bei einer Vielzahl von Produkten zum Einsatz. Jahrhundert erfunden wurde, wurde die erste Vakuumformmaschine 1938 für das Flugzeug Spitfire gebaut, aber erst 1964 wurde die erste Vakuumformmaschine patentiert.

Dieser Artikel befasst sich mit dem Vakuumformen von Kunststoff, seinen Vorteilen, typischen Anwendungen und Vorteilen.

Was ist Vakuumformung?

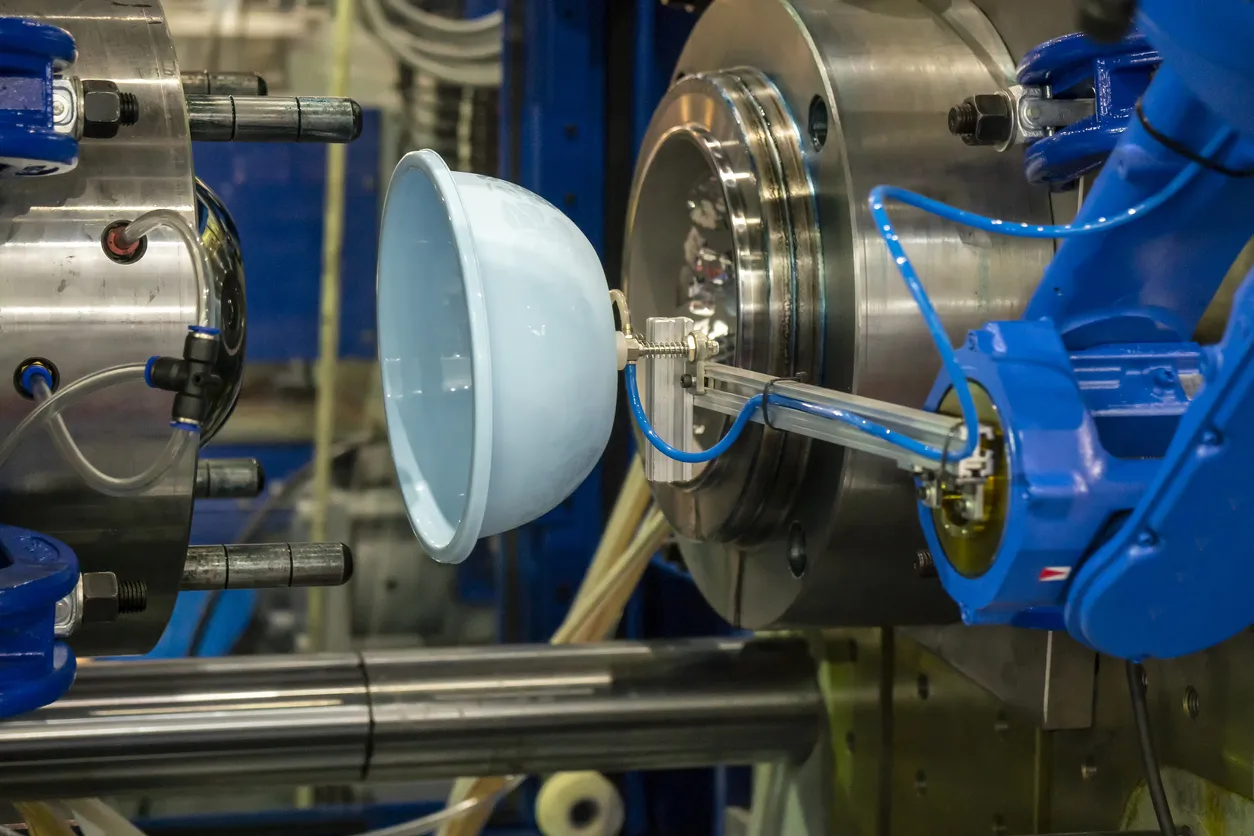

Das Vakuumformen ist ein einfaches Verfahren, bei dem die Produktgeometrie mit Hilfe einer Form geformt wird, wobei eine Kunststoffplatte sicher in einer Rahmenklammer platziert und dann erhitzt wird. Sie wird auf eine Form gelegt, in die zahlreiche kleine Löcher gebohrt sind. Dadurch wird der erhitzte Kunststoff durch ein Vakuum über die Form gepresst. Nach dem Abkühlen wird der geformte Kunststoff entfernt, und das überschüssige Material wird abgeschnitten. Dieses Verfahren ist relativ schnell und dauert nur wenige Minuten, obwohl die Komplexität des herzustellenden Teils eine längere Abkühl- und Beschneidezeit erfordern kann.

Es gibt zwei Grundtypen von vakuumgeformten Formen: Positiv- und Negativformen. Die Patrizenformen sind konvex und entsprechen den Innenabmessungen des Kunststoffteils. Matrizenformen sind konkav und bilden die Außenabmessungen ab.

Die Schritte der Vakuumformung sind wie folgt:

- Einspannen der Kunststoffplatte in den Rahmen

- Erhitzen der Kunststoffplatte, bis sie biegsam ist

- Vakuumieren, während die Platte über die Form gelegt wird

- Abkühlen der Kunststoffplatte, die sich um die Form herum formt - eventuell sind Lüfter und Mister erforderlich

- Lösen Sie die Kunststoffplatte aus dem Rahmen

- Schneiden Sie das überschüssige Material ab.

- Optional: Die Nachbearbeitung kann Schleifen, Lackieren usw. umfassen.

Was ist Kunststoff?

Kunststoff wird aus zahlreichen synthetischen Materialien gewonnen, die entweder aus fossilen Brennstoffen oder aus nachwachsenden Rohstoffen wie Baumwolle oder Mais gewonnen werden. Dank der pflanzlichen Zellulose können Mais und Baumwolle zu Kunststoffen verarbeitet werden. Diese Materialien sind leicht, haltbar und kostengünstig in der Herstellung.

Die Physik definiert Plastizität als die Eigenschaft eines Körpers, sich einer verformenden Kraft nicht zu widersetzen, so dass der Körper dauerhaft verformt wird. Das Wort "Kunststoff" leitet sich von dem Begriff "Plastizität" ab.

Die Grundtypen von Kunststoffen basieren auf chemischen Strukturen, darunter Acrylate, halogenierte Kunststoffe, Polyester, Polyurethane und Silikone. Bei der Herstellung werden Kunststoffe nach dem Zweck des Produktdesigns klassifiziert; dazu gehören biologisch abbaubare Kunststoffe, leitfähige Polymere, Elastomere, technische Kunststoffe, Thermoplaste und Duroplaste.

Bei all den verschiedenen Kunststoffklassifizierungen werden die Polymerfamilien danach unterschieden, ob das Material nach dem Verformungsprozess reversibel ist. Diese beiden Polymerfamilien sind:

- Thermoplaste - Die chemische Zusammensetzung dieser Kunststoffe ändert sich beim Erhitzen nicht. Diese Kunststoffe werden bei erneuter Erwärmung wieder biegsam. Einige beliebte Materialien sind Acryl, Nylon, Polypropylen, Polyethylen, Polystyrol und Polyvinylchlorid (PVC).

- Duroplastische Polymere - Diese Polymere, auch Duroplaste genannt, können nur einmal geschmolzen und in Form gebracht werden. Diese Polymere werden bei Erwärmung nie wieder weich. Standardmaterialien sind Polyester, Vinylester und Polyimide.

Kunststoff ist in vielen unserer Verpackungen und Produkte weit verbreitet. In den letzten 70 Jahren wurden über 10 Milliarden Tonnen Kunststoff verwendet, und die Verwendung nimmt exponentiell zu.

Anwendung von vakuumgeformtem Kunststoff

Vakuumgeformte Kunststoffe werden in den meisten Produkten verwendet, die wir kaufen und täglich benutzen. Einige dieser Anwendungen sind:

- Automobil und Transport - Stoßfänger, Fußmatten, Karosserieteile, Konsolen, Luftkanäle, Bettauskleidungen, Anhänger, Unterfahrschutzplatten, ...

- Konsumgüter - Spielzeug, Wohndekoration, Kühlschrankauskleidungen, Tupperware®, Staubsaugerabdeckungen, Abdeckungen und Teile für Haushaltsgeräte, ...

- Elektronik -Ständer, Gehäuse, Abdeckungen für Drucker, Monitore, ...

- Lebensmittelverpackungen - Lebensmittelaufbewahrung, Muschelschalen, Eierkisten, Trennschalen, ...

- Industrie - Kisten, Behälter, Schalen, ...

- Medizin - MRT- und Röntgenkomponenten, medizinische Wagen, Heizkissen, chirurgische Kits, Fingerschutz, Blisterpackungen, ...

- Verpackungen - Behälter für Zahnbürsten, Kosmetika, Rasierapparate, Elektronik, ...

- Andere Anwendungen - Messedisplays, individuelle Dekoration, ...

Nachfolgend sind einige der vielen Thermoplaste aufgeführt, die beim Tiefziehen verwendet werden:

- Acryl (PMMA)

- Acrylnitril-Butadien-Styrol (ABS)

- Polycarbonat (PC)

- Polyethylen (PE)

- Polyethylen-Terephthalat-Glykol (PETG)

- Polypropylen (PP)

- Polystyrol (PS)

- Polyvinylchlorid (PVC)

Vorteile des Vakuumgeformens von Kunststoff

Das Vakuumgeformen von Kunststoffen ist ein erschwingliches Herstellungsverfahren, das sich leicht in Prototypen und in der Fertigung umsetzen lässt. Die Werkzeuge sind weitaus preiswerter, und die Durchlaufzeit der Produkte ist kürzer, da die Werkzeuge einfacher herzustellen sind. Die Produktionszeit ist weniger als halb so lang wie beim Spritzgießen. Das Produkt ist robust und widerstandsfähig, und das Verfahren ist skalierbar.

Das Vakuumgeformt ermöglicht die flexible Erprobung neuer Designs und Prototypen ohne nennenswerte Einbußen bei Produktivität und Auslastung. Aufgrund seiner Kosteneffizienz ist es das bevorzugte Verfahren für kleine bis mittlere Produktionsserien. Es gibt eine Vielzahl von Farboptionen, und die Produktanpassung ist nicht kompliziert. Durch Vakuumgeformt werden lebensmittelechte Produkte hergestellt, die steril sind. Für verschiedene Anwendungen stehen spezielle Materialien zur Verfügung.

All diese Vorteile führen zu einer schnelleren Markteinführung mit einem relativ kostengünstigen und langlebigen Produkt.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile