Reduzierung der 3D-Druckkosten

Entdecken Sie, wie Sie die Kosten für den 3D-Druck senken können

Einführung: Reduzierung der 3D-Druckkosten

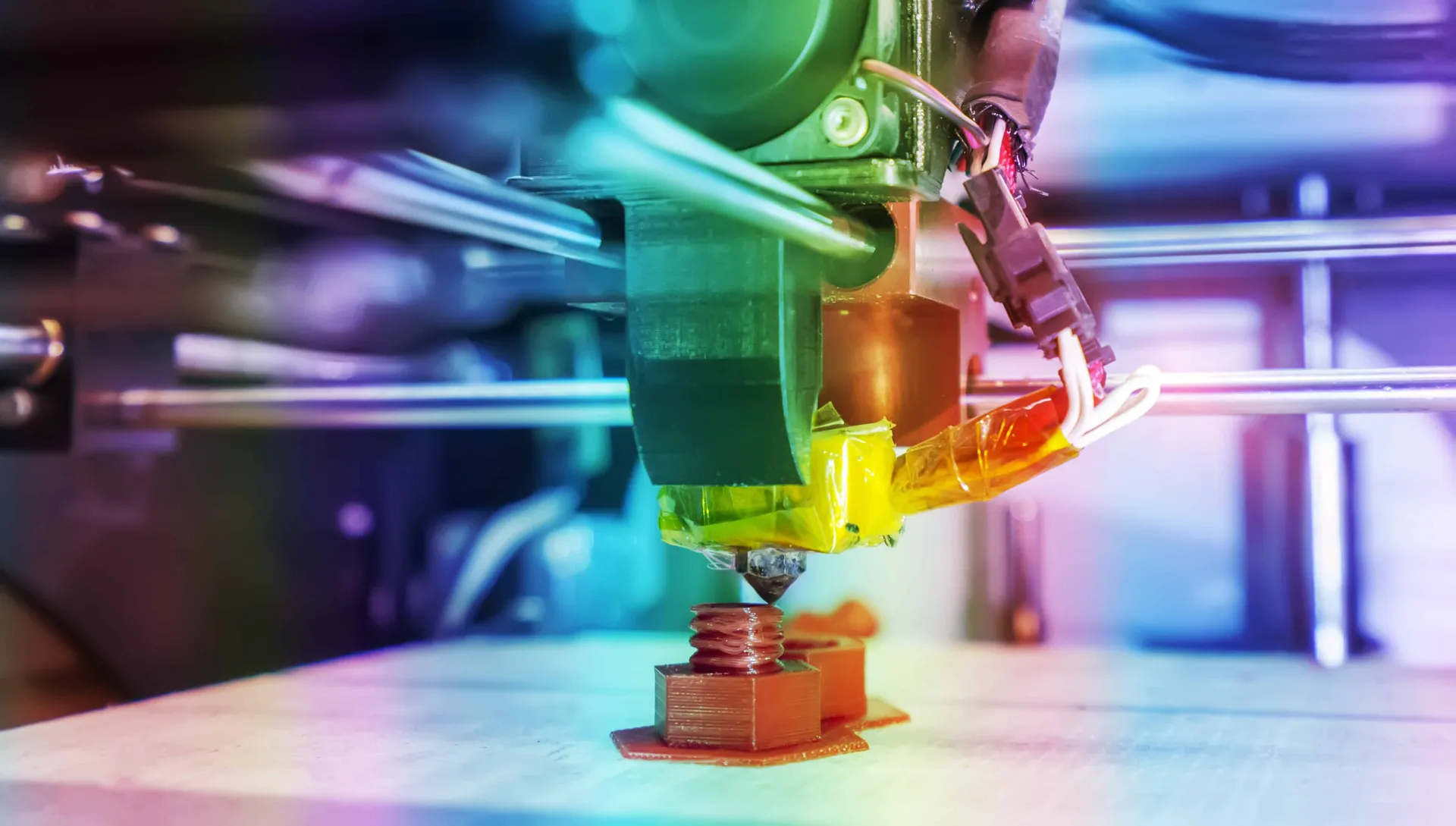

Der Aufschwung der additiven Fertigung im 3D-Druck hat ein beispielloses Maß an Rapid Prototyping, Fertigung und Material-/Designtests auf einer Grundfläche ermöglicht, die auf einen kleinen Schreibtisch passt. Es gibt zahlreiche Methoden und Technologien im Bereich des 3D-Drucks, und insgesamt handelt es sich um einen Markt von 13,7 Mrd. USD im Jahr 2020, der mit einer CAGR von 29,48 % auf einen Wert von 63,46 Mrd. USD im Jahr 2026 wachsen soll. Innerhalb des Spektrums des 3D-Drucks gibt es verschiedene Methoden von Technologien, die alle die Fähigkeit teilen, Teile innerhalb von Stunden Schicht für Schicht herzustellen. Fused Deposition Modeling (FDM) ist die beliebteste und am leichtesten zugängliche Technologie, bei der eine Düse das Design von unten nach oben aufträgt und aufbaut - 67 % der Unternehmen mit Zugang zum 3D-Druck verwenden FDM. Stereolithografie (SLA) und Digital Light Processing (DLP) sind präzisere Technologien, bei denen eine Laser-UV-Diode zum Aushärten des Harzes verwendet wird oder, im Falle von DLP, Blitzbilder von Querschnitten. Die begehrteste und am schnellsten wachsende Technologie ist das selektive Lasersintern (SLS), bei dem die Kraft des Nylons zu einem vollwertigen Design verschmilzt.

Wie kann der 3D-Druck Ihnen helfen, Geld zu sparen?

Der Hauptvorteil des 3D-Drucks für eine kostengünstige und unabhängige Fertigung liegt in der leichten Zugänglichkeit, den vereinfachten Arbeitsabläufen und der Kostenreduzierung im Vergleich zu herkömmlichen Fertigungsmethoden. Der für die Einrichtung und den Betrieb von 3D-Druckgeräten erforderliche Platzbedarf spart enorm viel Geld und ermöglicht neuen Talenten den Einstieg in den Fertigungsbereich ohne unflexible Maschinen und Werkshallen. Die Einrichtung des 3D-Drucks erfordert nur eine minimale Kalibrierung und minimale Wartung während des gesamten Lebenszyklus. Ein Drucker kann eine Vielzahl von hochgeladenen Dateien drucken, wobei in der Regel zwischen den Druckvorgängen nur die Teile entfernt und leicht gereinigt werden müssen. 3D-CAD-Software wie SOLIDWORKS von Dassault macht den Prozess noch einfacher, da sie eine durchgängige Integration von Entwurf, Analyse der Elemente, Bewertung und Druck eines vollwertigen Produkts aus demselben Programm innerhalb weniger Stunden ermöglicht. Die Flexibilität des In-House-Drucks von Teilen und Entwürfen für Tests und Fertigung spart unschätzbare Zeit und Ressourcen gegenüber der Auslagerung an traditionellere Fertigungsmethoden.

Die Größe Ihrer Rolle, die Verkleinerung

Das Hauptkriterium für die Beeinflussung der Kosten des 3D-Drucks ist die Reduzierung des Filament- oder Materialverbrauchs. Die additive Fertigung durch 3D-Druck ist im Vergleich zu anderen Verfahren nicht sehr energieintensiv, insbesondere bei FDM-Druckern, die keine Nachhärtung benötigen. Die meisten Drucker arbeiten mit einer Vielzahl von Materialien, in der Regel Kunststoffpolymeren, Nylonverbindungen, Keramik und sogar Metalllegierungen wie Stahl, Aluminium und Kupfer. Die meisten Kunststoff- und Harzdrucker benötigen Träger, um die Verbindung und die strukturelle Stabilität während des Druckvorgangs zu unterstützen, und bis zu einem Drittel des Gesamtmaterials kann für den Druck von Trägermaterial verschwendet werden.

Eine Änderung der Ausrichtung von Teilen, bei der sich die flachere/größere Oberfläche eines Designs auf dem Heizbett oder der Oberflächenplatte befindet, erhöht die Druckfestigkeit und verringert die Anzahl der benötigten Stützen. Die Überwachung eines Drucks, um sicherzustellen, dass er nicht auf halber Strecke wegen eines Verbindungsfehlers an einem Stützpunkt scheitert, ist ebenfalls entscheidend - fehlgeschlagene Drucke bedeuten Materialverlust. Außerdem werden bei bestimmten Stützkonstruktionen weniger Materialien benötigt als bei anderen, z. B. bei "Baum"-Stützen. Einfachere und einige organische Entwürfe benötigen nur wenig oder gar keine Unterstützung. Die Konsultation anderer Konstrukteure über das Dassault-Netzwerk auf 3DEXPERIENCE kann bei der Analyse der strukturellen Unterstützung helfen.

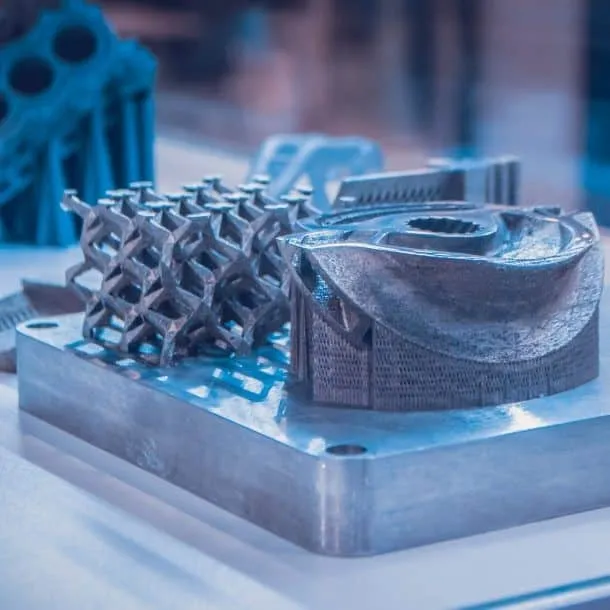

Bei den meisten Metall- und Nylon-3D-Druckern, die wie der SLS-Druck auf dem Lasersintern basieren, wird das Material aus einem Pulver und nicht aus Filament oder Harz hergestellt. Bei diesen Druckern sind keine Halterungen wie bei FDM-, SLA- und DLP-Druckern erforderlich, aber der Reinigungsprozess erfordert das Bürsten und Entfernen von Materialprodukten, als ob man ein Artefakt ausgraben würde. Dies ist ein intensiverer Nachbearbeitungsprozess, der auch eine Aushärtung erfordert, allerdings kann nicht verwendetes Materialpulver beim nächsten Druck wiederverwendet werden, je nach Recyclingrate. Aus diesem Grund ermöglicht der SLS-Druck die Herstellung mehrerer hochwertiger Teile in einem Druckvorgang ohne Halterungen, Filamentwechsel und ständige Überwachung.

Aushöhlung Ihres 3D-Modells zur Reduzierung der 3D-Druckkosten

Einige Drucker sind in der Lage, Produkte im Mikrometerbereich zu drucken. Das ist zwar nicht unbedingt notwendig, aber es ist möglich, komplette Entwürfe zu verkleinern, um die Auswirkungen allgemeiner Designparameter in Abhängigkeit von der Größe der Düse oder des Druckmusters zu testen. Die Aerodynamik von Luft- und Raumfahrt- sowie Automobilkarosserien, die Zugfestigkeit von Gliedmaßen und andere Faktoren lassen sich im Vergleich zu Sonderanfertigungen und Tonmodellen relativ schnell im Maßstabsbereich testen. Der 3D-Druck ermöglicht auch die Herstellung in großem Maßstab in den gängigeren FDM-Druckern wie ihren teureren SLS-Pendants, und einige FDM-Drucker können so ausgerichtet werden, dass die Drucke auf einem Druckbett mit Fließband laufen, um die Qualität des Einzelteildrucks und die Serienproduktion auszugleichen.

Support, Optimierung des Supportbedarfs

Wie bereits erwähnt, ist die Optimierung der Stützen ein Faktor zur Verringerung des Materialabfalls. Die Oberfläche des Produkts selbst wird als Schale bezeichnet und kann mehrere Schichten dick sein, innerhalb derer sich die Füllung befindet. Wenn die Füllung auf 100 % eingestellt ist, wird das gesamte Objekt mit Material gefüllt. Dies erfordert einen außerordentlich hohen Zeit- und Materialaufwand, ohne dass dadurch unbedingt ein stärkeres Produkt entsteht, da der Laser oder die Düse das Material in jedem Bereich eines Querschnitts in jeder Schicht anbringen muss. Es können effektivere Füllmuster gewählt werden, wobei bestimmte Kreuzschraffuren und Geometrien nicht nur die Festigkeit eines Materials erhöhen, sondern auch die Menge des Füllmaterials erheblich reduzieren können. Die Füllung wird für das schnelle Prototyping von allgemeinen Ideen oder Passungen niedriger und für Produktionsteile und Produkte höher angesetzt.

Der größte Teil der Kostenreduzierung beim 3D-Druck wird in der CAD-Phase erreicht, wo verschiedene Fehlerquellen und Materialverschwendung bei der Konstruktion und Analyse vermieden werden können. Es ist ratsam, sich nicht nur richtig vorzubereiten, sondern auch andere zu konsultieren, um Unterstützung bei diesem Prozess zu erhalten.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile