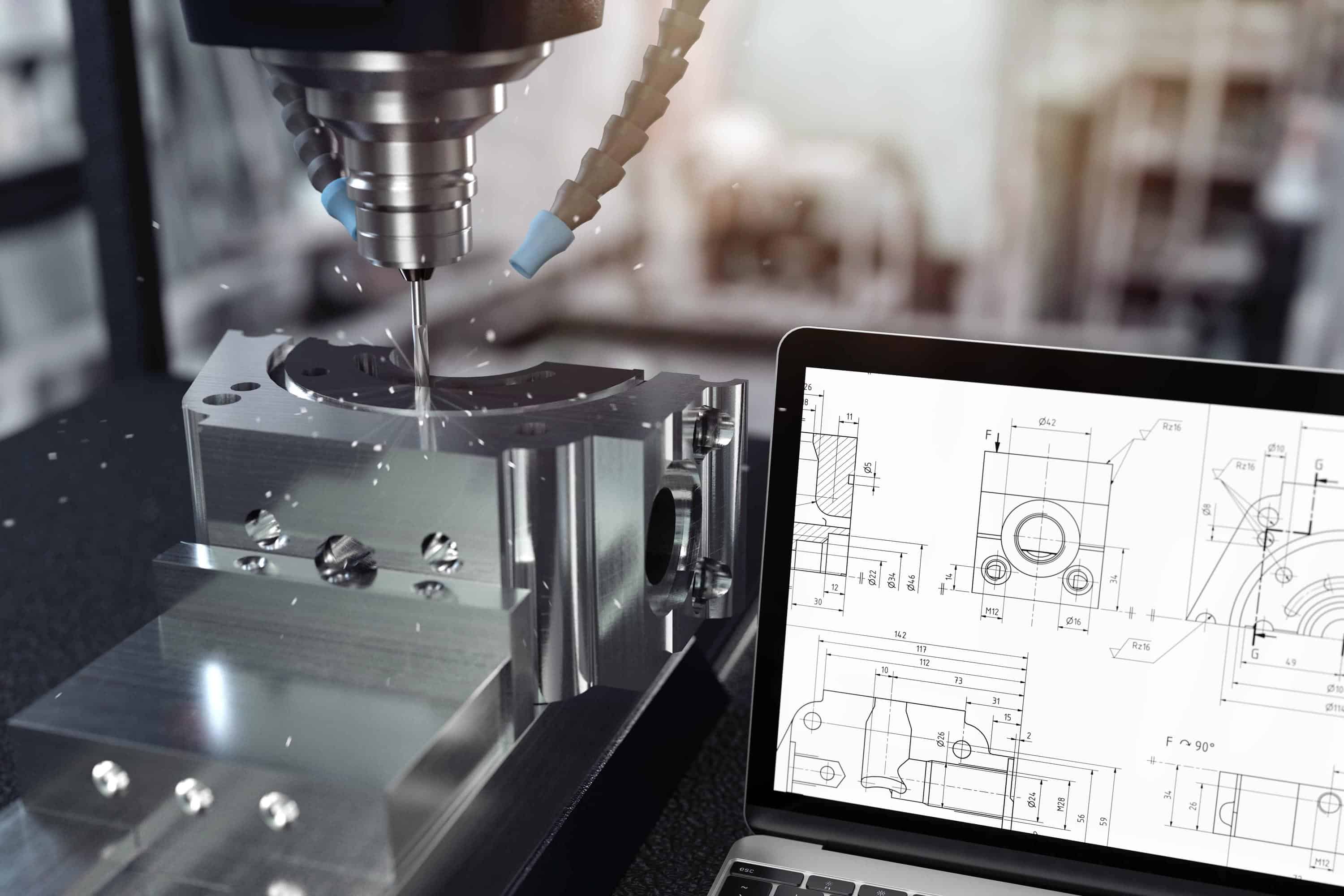

Kosten für die CNC-Bearbeitung senken

Sie möchten wissen, wie Sie die Kosten für CNC-bearbeitete Teile senken können?

Einführung: Einfach = günstig

Sie möchten wissen, wie Sie die Kosten für CNC-bearbeitete Teile senken können?

Ganz einfach. Beachten Sie in Ihrem Design die Regeln und Grenzen des Fertigungsverfahrens. Punkt.

Immer noch nicht klar? Gut, dann ...

Die Kostentreiber bei der CNC-Bearbeitung sind:

- Maschineneinsatz

- Materialeinsatz

Beide hängen von Ihrem Design ab. Reduzieren Sie diese, reduzieren Sie die Kosten. Ende.

Immer noch nicht klar? Gut, dann ...

Was einfach zu fertigen ist, lässt sich auch günstig fertigen. Entwerfen Sie ein einfach zu fertigendes Bauteil und der Preis wird günstig sein.

Ihr Design ist der Hauptkostenfaktor bei der Fertigung. Es ist die einzige Variable in der Gleichung, die Sie beeinflussen können. Weiter unten werden die Kostenfaktoren beschrieben und Sie erfahren, wie Sie sie für Ihr CNC-gefrästes Teil noch vom Reißbrett aus senken können. Eine Verbesserung all dieser Attribute (und es sind viele) macht Ihr Bauteil kostengünstiger in der Produktion und freut den Maschinenbediener. Aber wenn Sie das Ihre Frage ist, sollten wir zunächst damit beginnen, noch einmal zu definieren, was CNC-Bearbeitung eigentlich ist. So werden Sie den Rest besser verstehen.

Was ist CNC-Bearbeitung eigentlich?

Ein SUBTRAKTIVES Verfahren

Bei der CNC-Bearbeitung handelt es sich, im Gegensatz zu einem additiven Prozess um ein subtraktives Fertigungsverfahren.

- Das bedeutet, das man ein Bauteil herstellt, indem man Material von einem Festkörper ENTFERNT. So gesehen wie beim Bildhauen.

- Beim Bohren eines Lochs in die Wand.

- Beim Graben eines Tunnels in der Erde.

- Beim Löffeln eines Tiramisu.

Man nimmt Material weg.

In einem ADDITIVEN Verfahren fügt man Dinge HINZU, wie ein Bauarbeiter, der eine Mauer aus Ziegelsteinen baut.

Bei SUBTRAKTIVEN Aufgaben braucht man drei Dinge

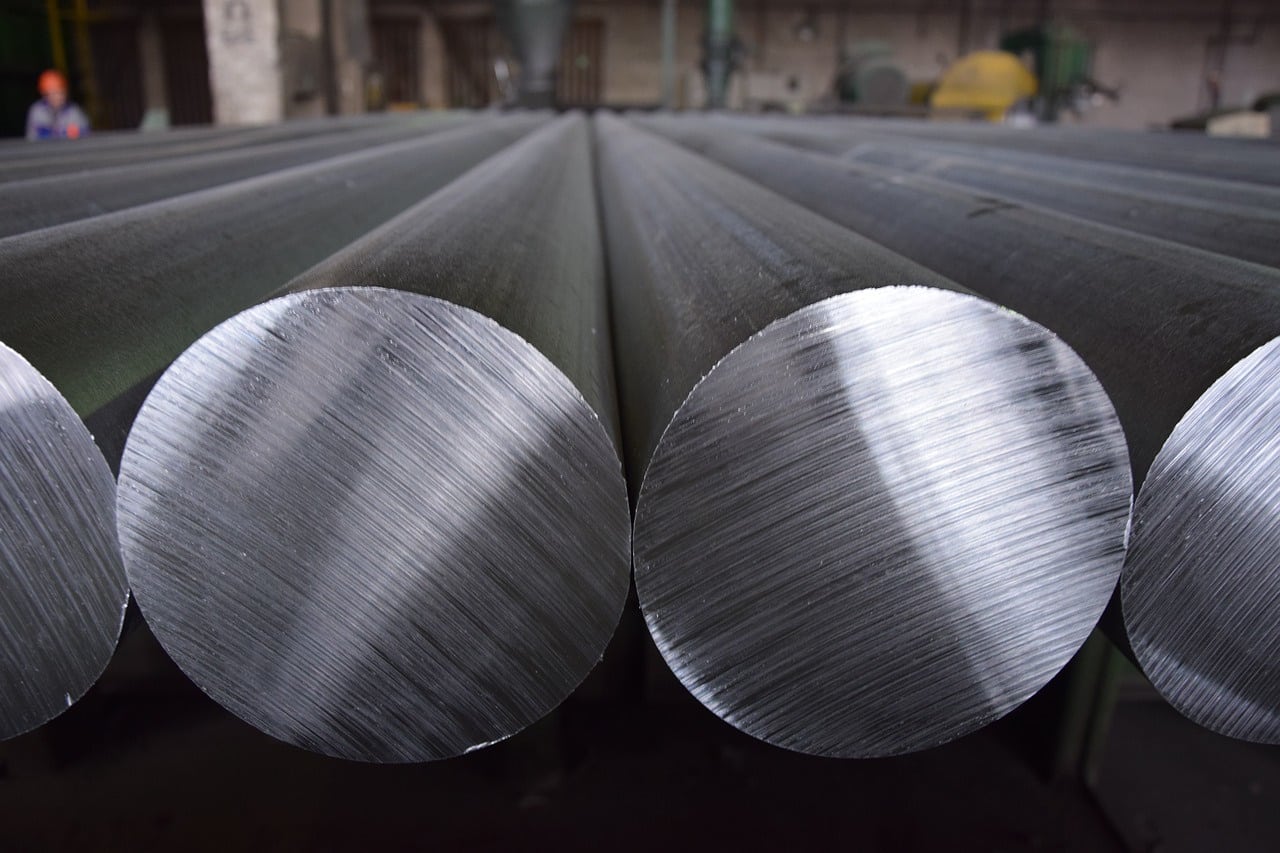

- Ungeformten Rohstoff. Das ist der ROHLING

- Etwas, das härter ist als der ROHLING, um Material zu entfernen. Das ist das WERKZEUG

- Etwas, um entweder das Werkzeug ZUM Material oder das Material ZUM Werkzeug zu bewegen.

Kleines Lexikon

Zurück zum Thema CNC.

Beim CNC-Fräsen ist das Werkzeug ein rotierendes Messer. Ein Roboterarm bewegt das rotierende Messer. Wenn das rotierende Messer auf den fixierten Rohling trifft, nimmt es Material vom Rohling weg. Einleuchtend, oder?

Beim CNC-Drehen ist das Werkzeug ein feststehendes Messer, das von einem Roboterarm bewegt wird, während der Rohling sich um eine Achse dreht. Wenn das feststehende Messer auf den rotierenden Rohling trifft, nimmt es Material vom Rohling weg. Ebenfalls einleuchtend.

Leider sind nicht alle Roboter gleich.

Der Roboterarm kann sich entweder

- in zwei Richtungen (X und Y)

- in drei Richtungen (X, Y, Z)

- oder in drei Richtungen plus mehrere Rotationsachsen der Rohlingplatte oder des Roboterarms mit Werkzeug (genannt 4-/5-/6-Achs-Fräsmaschine) bewegen

Die Richtungen nennt man FRÄSACHSEN. Das Messer wird von dem Roboter einen vorgegebenen Weg entlanggeführt. Das ist der WERKZEUGWEG. Software definiert diesen Werkzeugweg. Wie macht sie das? Sie analysiert Ihr Design und berechnet den mit den verfügbaren Werkzeugen schnellsten Weg.

Die verfügbaren Werkzeuge nennt man WERKZEUGSAMMLUNG oder WERKZEUGSATZ. Werkzeuge können unterschiedlich groß und geformt sein. Da unser Ziel ist, Material abzunehmen, gilt, je kleiner das Werkzeug, desto länger dauert es und je länger es dauert, desto teurer wird es. Denken Sie nur daran, wie es wäre, ein Loch mit einem Löffel statt mit einer Schaufel zu graben, oder eine Wand mit einem Buntstift statt mit einem großen Pinsel zu streichen.

Jetzt wissen wir, was ROHLINGE, WERKZEUGE, WERKZEUGWEGE, WERKZEUGSÄTZE und FRÄSACHSEN sind. Merken Sie sich diese Wörter. Sie werden später wichtig sein.

Und nun?

Grenzen des Verfahrens

Der Roboter wird sein Möglichstes tun, um dasfür die Fertigung Ihres Bauteils nötige Material zu entfernen, aber manchmal wird er nicht an alle Bereiche herankommen, weil:

- die Achse nicht ausreicht

- das Werkzeug falsch ist (zu groß, nicht lang genug, etc.)

- der Roboterarm, der das Werkzeug bewegt, nicht flexibel/schmal/lang genug ist

Beispiele aus dem echten Leben für ein Werkzeug, das nicht an alle Bereiche herankommt:

- Ihre Hand im Nutellaglas, weil sie zu groß ist

- Ihr Arm, der nicht an genügend Stellen gebeugt werden kann, um durch ein gebogenes Lüftungsrohr zu greifen

- Ihre Finger, die nicht an die Kreditkarte kommen, die Ihnen unter den Autositz gefallen ist, weil sie zu weit weg liegt

Grenzen des Verfahrens

Der Roboter wird sein Möglichstes tun, um dasfür die Fertigung Ihres Bauteils nötige Material zu entfernen, aber manchmal wird er nicht an alle Bereiche herankommen, weil:

- die Achse nicht ausreicht

- das Werkzeug falsch ist (zu groß, nicht lang genug, etc.)

- der Roboterarm, der das Werkzeug bewegt, nicht flexibel/schmal/lang genug ist

Beispiele aus dem echten Leben für ein Werkzeug, das nicht an alle Bereiche herankommt:

- Ihre Hand im Nutellaglas, weil sie zu groß ist

- Ihr Arm, der nicht an genügend Stellen gebeugt werden kann, um durch ein gebogenes Lüftungsrohr zu greifen

- Ihre Finger, die nicht an die Kreditkarte kommen, die Ihnen unter den Autositz gefallen ist, weil sie zu weit weg liegt

CNC-Roboter haben ähnliche Probleme. Seien Sie also nachsichtig. Zum Beispiel wird kein Messer je in der Lage sein, ein 1 Meter tiefes Loch mit 1 mm Durchmesser zu bohren. Stellen Sie sich das einen Moment lang vor Ihrem geistigen Auge vor. Das ist zu tief und zu schmal.

Genauso wird ein CNC-Roboter mit 2 „Ellbogen“, einer Gesamtlänge von 1 Meter und einem Durchmesser von 20 cm niemals in der Lage sein, Material vom Boden gewundenen eines 10 cm breiten und 10 m tiefen gewundenen Kaninchenbaus zu kratzen.

Warum diese ganzen Ausführungen, fragen Sie sich?

Weil Sie kein einfach zu fertigendes Bauteil erstellen können (erinnern Sie sich, einfach = billig), wenn Sie die Stärken, Schwächen und Grenzen der Maschine nicht kennen.

Übung macht den Meister

Wir Menschen lernen Dinge durch Tun und Nachahmen. Dasselbe gilt, wenn man gut darin werden will, die CNC-Kosten zu senken. Wenn Sie diese Übungen, und sei es nur mental, durchgehen, wird Ihnen das helfen, Ihre Fertigungskosten wieder um einige Cents zu senken.

Werden Sie zum CNC-Roboter

Für Anfänger ist manchmal schwer zu verstehen, was mit einer CNC-Fräse machbar ist und was nicht. Um sich besser vorstellen zu können, was mit CNC einfach ist und was nicht, können Sie folgende Übung machen:

- Erstellen Sie ein Modell Ihres Bauteils (aus Pappe oder Schaumstoff zum Beispiel) oder entwerfen Sie es mit einer 3D-CAD-Software (wie SOLIDWORKS oder CATIA).

- Erstellen Sie eine kleine Kiste, in die Ihr Modell hineinpasst

- Suchen Sie sich drei Stifte mit einem unterschiedlichen Durchmesser, einen dicken, einen mittleren und einen dünnen

- Nehmen Sie einen Stift zur Hand und stellen Sie sich vor, Ihr Arm ist der Roboter und die Spitze des Stifts ist das Messer des Werkzeugs. Sie können das Werkzeug nur auf einer begrenzten Anzahl von Achsen bewegen. (Denken Sie an X, Y, Z und die anderen, siehe oben).

- Stellen Sie das Modell in die Kiste. Die Kiste repräsentiert den Rohling, den Sie bearbeiten müssen, um Ihr finales Design zu erhalten. Die Kiste ist auf dem Tisch fixiert. Sie können sie nicht bewegen.

- Bewegen Sie jetzt Ihre Stifte auf den einzelnen Achsen herum und stellen Sie sich vor, sie würden jedes Mal Material wegnehmen, wenn sie an der Kiste/dem Rohling vorbeikommen. Erst nach oben und unten, dann links und rechts, dann oben und unten und so weiter ...

Welche Strategie wenden Sie an, um das gesamte Material abzuspanen, das vom Rohling entfernt werden muss, um Ihr fertiges Design zu erhalten?

Ziel ist, so wenige Achsen und Werkzeuge wie möglich zu nutzen und das breiteste Werkzeug zuerst zu verwenden.

Warum wenige Achsen? Weil eine 5-Achs-Fräsmaschine mehr kostet als eine 3-Achs-Fräsmaschine.

Warum wenige Werkzeuge? Weil ein Werkzeugwechsel Zeit kostet, selbst wenn er automatisch von der Maschine durchgeführt wird.

Warum breitere Werkzeuge? Weil man mit breiteren Werkzeugen mehr Material pro Minute entfernen kann. Und schmalere Werkzeuge schneller kaputtgehen.

Warum den Rohling nicht vom Tisch bewegen? Weil das heißt, wenn Sie das tun, muss der Maschinenbediener das auch tun. Und das kostet Zeit und/oder erfordert eine komplexere Maschine. Außerdem können beim Verändern der Referenzebene Ausrichtungsfehler passieren (mehr dazu später beim Thema Toleranzen).

Und so weiter ...

Wenn Sie auf keine Möglichkeit kommen, wie es gehen soll, ist es wahrscheinlich, dass die CNC-Bearbeitung Ihres Bauteils schwierig wird. Überarbeiten Sie mit diesem Wissen Ihren Entwurf noch einmal, sodass er immer noch sein Ziel erfüllt, aber mit CNC möglich ist. Bleibt es unmöglich, zerlegen Sie das Design in zwei, drei oder mehr Teile.

Von Null

Eine andere spannende Übung ist, ein Bauteil tatsächlich SUBTRAKTIV aus einem Rohling zu entwerfen.

Generell beginnen Konstrukteure in einer CAD-Umgebung bei Null und fügen überall dort Material hinzu, wo es nötig ist. Das ist die typische ADDITIVE Denkweise, die uns von Natur aus eher liegt. Schon früher haben unsere Vorfahren natürliche Objekte (Steine, Zweige, Lehm) kombiniert, um komplexere Gebilden zu formen.

Das SUBTRAKTIVE Design erscheint uns unnatürlicher. Deswegen ist es so wichtig, dass wir unseren Geist darauf trainieren.

Entwerfen Sie in Ihrer CAD-Umgebung oder in real (mit Holz, Schaumstoff oder Ton) einen Rohling (einen groben Materialklotz). Beginnen Sie dann, Material mit einer feststehenden Anzahl von Werkzeugen abzunehmen, und versuchen Sie, Ihr Designziel auf diese Weise zu erreichen. Plötzlich verstehen Sie, wie die Maschine arbeitet, um aus einem Rohling ein fertiges Bauteil zu machen.

Denken Sie während des Vorgangs darüber nach, wie das Teil in der CNC-Maschine eingespannt wird. Ist diese Funktion machbar? Ist es notwendig, dieses bisschen Material zu entfernen, um die von Ihnen gewünschte Funktionalität zu erreichen?

Last but not least können Sie bei dieser Übung in der CAD-Software auch noch darauf achten, Material in der Reihenfolge zu entfernen, in der Sie möchten, dass es auch die CNC-Maschine tut. Jede Frässtufe wird also zu einem eigenen Vorgang in Ihrem Entwurfsbaum. Ein Beispiel: Erst sollen die sichtbaren Flächen des Rohlings geebnet und ausgerichtet, dann eine große Aussparung gefräst, dann Löcher gebohrt werden, und so weiter ...

Versuchen Sie währenddessen darüber nachzudenken , welches Werkzeug Sie in welchem Schritt verwenden wollen und wie viele Achsen für das gesamte Projekt nötig sind.

Ich bin der Bediener

Eine weitere Übung, die Spaß macht, ist, sich selbst in die Lage des Bedieners oder der Person, die das Angebot schreibt, hineinzuversetzen.

Variante 1) Gehen Sie ins Internet und suchen Sie nach Bildern von CNC-gefrästen Halterungen. Sammeln Sie sie und bauen Sie das Teil in Ihrer CAD-Software nach, wenn Sie Zeit haben. Analysieren Sie dann, wie Sie die Teile fertigen würden, wenn jemand Sie bitten würde, sie zum niedrigstmöglichen Preis zu fertigen.

Variante 2) Bitten Sie jemanden, der genauso CNC-verrückt ist wie Sie, der „Konstrukteur“ zu sein und Ihnen einen Entwurf für eine CNC-Bearbeitung vorzulegen.

Entwickeln Sie dann Ihr eigenes Angebotssystem. Mit welchem Rohling beginnen Sie? Wie viele Arbeitsschritte oder Messer werden benötigt? Welche kleinen/komplizierten/riskanten baulichen Elemente gibt es, die einen Defekt verursachen könnten? Wenn es zu Defekten kommt, wie würden Sie diese berechnen? Und so weiter.

Der letzte und wichtigste Schritt: Schlagen Sie Änderungen am Design vor, um die Kosten zu senken. Das kann zu spannenden Diskussionen mit dem Kollegen führen, der das Bauteil entworfen hat und manchmal das gesamte Designparadigma einer Baugruppe verschieben. Währenddessen wird Ihnen klar werden, wie einzigartig jedes Element ist und wie drastisch sich dadurch der Preis erhöht. Im Gegensatz dazu könnte ein simples Design nicht viel mehr als die Kosten des Rohlings kosten, da nur wenige Minuten Bearbeitungszeit mit normalen Standardmessern anfällt. Durch die Übungen verstehen Sie jetzt, wie jeder einzelne Faktor Ihres Design die Fertigungskosten beeinflusst.

Zählen wir jetzt, nachdem Sie das alles durchdacht haben, die offensichtlichsten Preistreiber auf.

Liste der wichtigsten CNC-Kostentreiber:

Werkstoffbezogene Kostentreiber

Werkstoffauswahl:

Der Faktor scheint offensichtlich, hat aber mehr Auswirkungen als man erwartet. Ein seltener Werkstoff mit besonderes guten Eigenschaften ist natürlich teurer. Aber ein harter Werkstoff ist schwieriger zu bearbeiten und muss mit besseren Werkzeugen geschnitten werden (erinnern Sie sich: das Werkzeug muss härter sein als der Rohling). Das führt zu höheren Kosten.

Lösung: Nehmen Sie immer den weichsten und gebräuchlichsten Werkstoff, der für das Projekt möglich ist.

Rohlinggröße

Ihr Ausgangspunkt ist ein Block Ihres Rohmaterials (der Rohling). Rohlinge gibt es in Standardgrößen. Entwerfen Sie Ihr Bauteil so, dass es in einen Standardrohling des ausgewählten Werkstoffs passt. Ist Ihr Bauteil größer als der Rohling, beginnt der Maschinenbediener mit einem größeren Rohling, was möglicherweise heißt, das SEHR viel mehr Material abgespant werden muss. Denken Sie daran, dass eine Außenseite des Rohlings in der Regel keine Außenseite Ihres Bauteils sein kann. Sie müssen 3 bis 5 mm von den Rohlingabmessungen abziehen.

Lösung: Überprüfen Sie, in welchen Standardrohling Ihr Design hineinpasst. Passt es nicht, überlegen Sie, ob Sie Ihren Entwurf auf zwei Teile aufteilen.

Maschinenbezogene Kostentreiber

Anfangskosten

Wenn der Maschinenbediener Ihr Bauteil erhalten hat, muss er den Werkzeugweg generieren, den Rohstoff besorgen, Maschinenzeit buchen, ein Angebot fertigmachen, einen Fertigungsauftrag erstellen, usw. Es müssen SEHR viele Dinge erledigt werden, bevor Ihr Bauteil gefertigt werden kann. Nichts davon ist kostenlos, und die Anfangskosten decken sämtliche Arbeiten ab, die vor dem Fertigungsbeginn anfallen.

Lösung: Bestellen Sie eine größere Menge, um die Anfangskosten gleichmäßig auf eine größere Charge zu verteilen.

Anzahl der benötigten Achsen

CNC-Maschinen gibt es in allen Größen und Formen, aber eine Faustregel ist: je komplexer, desto teurer. Das heißt, wenn Sie die Anzahl der benötigten Achsen zum Fräsen Ihres Bauteils reduzieren, senken sich dadurch auch die Fertigungskosten, ganz einfach weil der Preis pro Minute bei dieser Maschine geringer ist. Einfachere Maschinen sind außerdem meist verbreiteter und schon seit langer Zeit vorhanden. Der Wettbewerb ist größer, und der Druck, den für die Anschaffung aufgenommenen Kredit abzubezahlen, kleiner. Das senkt die Kosten.

Lösung: Entwerfen Sie einfache Bauteile. Wenn das nicht möglich ist, teilen Sie sie in mehrere Teile auf und bauen Sie sie anschließend zusammen.

Anzahl der benötigten Arbeitsschritte

Der vage Ausdruck „Arbeitsschritt“ bezeichnet alles, was die Maschine nicht automatisch tun kann. Zum Beispiel Folgendes:

- die händische Änderung der Bauteilposition in der Maschine, damit ein spezielles Entwurfselement gefräst werden kann

- das Aufspannen eines speziellen Werkzeugs, das nicht zum normalen Werkzeugsatz gehört

- der Wechsel des Bauteils in eine andere Maschine, damit ein spezielles Element gefertigt werden kann

Jeder Arbeitsschritt kostet Zeit und kann außerdem zu Fehlern wie ungenauen Toleranzen führen. Solche Fehler führen zu Ausschuss. Deswegen berechnen Hersteller in der Regel mehr, für den Fall, das bei Prozessen mit mehreren Arbeitsschritten Fehler passieren.

Lösung: Entwerfen Sie Ihr Bauteil so, dass es in einem Arbeitsschritt von einer Maschine gefertigt werden kann. Wenn das nicht möglich ist, teilen Sie Ihren Entwurf auf zwei Teile auf, die jeweils in einem Arbeitsschritt gefertigt werden können.

Verwendetes Werkzeug

CNC-Fräsmaschinen haben Werkzeugsätze mit einer festen Anzahl an Werkzeugen. Die ältesten/kleinsten Maschine besitzen nur ein einziges Werkzeug, wie die mechanische Drehbank, auf der ich an der Universität das Einmaleins des Fräsens gelernt habe. Moderne Maschinen dagegen haben Werkzeugrevolver mit zehn oder mehr Werkzeugen. Der Roboterarm holt sich dann das jeweils benötigte Werkzeug aus dem Revolver.

Aber auch die Werkzeugsätze sind oft Standard und auf gewisse Größen begrenzt. Wenn Sie zu viele Werkzeuge oder ein seltenes Spezialwerkzeug für Ihr Projekt brauchen, muss der Maschinenbediener die Werkzeuge extra in die Maschine einbauen und diese umprogrammieren. Deswegen wüsste er, ob sich an Platz XYZ im Werkzeugrevolver Ihr besonders exotisches Werkzeug befände. Vielleicht müsste er es auch für Sie bestellen.

Das dauert lange, ist kompliziert und normalerweise unnötig, wenn Sie Ihren Entwurf gut genug durchdenken.

Lösung: Bringen Sie in Erfahrung, welche Werkzeuge Standard sind und versuchen Sie, damit auszukommen. Konzentrieren Sie sich auf das Verhältnis von Tiefe zu Durchmesser, da kleine Werkzeuge, mit denen die präzisesten Schnitte möglich sind, in der Regel am kürzesten sind.

Durchmesser des verwendeten Werkzeugs

Und weil Zeit Geld ist und kleine Werkzeuge zerbrechlicher sind, sollten Sie auch versuchen, wo immer möglich große Werkzeuge zu nutzen (d. h. eher große Elemente zu entwerfen) und innerhalb des Arbeitsbereichs der normalen Großwerkzeuge zu bleiben. Das setzt eine gewisse Recherche voraus und muss nicht bei jedem Bauteil relevant sein. Wenn es aber um die Massenproduktion geht, kann das einen enormen Unterschied ausmachen, da sich die kleinen Elemente rasch summieren und Ihre Produktivität, Wartungs-/Ausfallzeiten und Ausschussrate verschlechtern können.

Entwurfsbezogene Kostentreiber

Entfernen Sie nur, was nötig ist

Wie bereits erwähnt handelt es sich beim CNC-Fräsen um einen SUBTRAKTIVEN Prozess. Seine Kosten hängen davon ab, wie viel Material Sie von einem Rohling abspanen. Versuchen Sie also, Ihr Designziel zu erreichen, indem Sie so wenig Werkstoff wie möglich entfernen. Nehmen wir einmal an, Gewicht und Zugänglichkeit spielen keine Rolle und Ihr Designziel ist erreicht. In diesem Fall gibt es wirklich überhaupt keinen Grund mehr, mehr Material vom Rohling zu entfernen als unbedingt nötig. Da die meisten Konstrukteure ADDITIV denken, führt das zu überraschenden Designergebnissen, wird Ihre Fertigungskosten aber drastisch senken.

Lösung: Beginnen Sie mit dem Rohling und entfernen Sie nur, was nötig ist, um Ihr Ziel zu erreichen.

Freiform vs. Regelflächen:

Konvexe Ecken

Es gibt kein Messer, das direkt eine konvexe Ecke schneiden kann. Das heißt, die Fräsmaschine muss VIELE kleine Wege durchlaufen, um die Optik einer konvexen Ecke herzustellen. „Optik“, weil Fräsmaschinen immer feine treppenartige Muster bei solchen Elementen hinterlassen, wenn keine Glättung in einem zweiten Schritt erfolgt. Alternativ kann ein CNC-Bediener in einem Arbeitsschritt eine Schräge machen.

Abgerundete Taschenecken.

Wie bei den konvexen Ecken gibt es auch kein Messer, das in einem Arbeitsschritt eine perfekt rechtwinklige Taschenecke schneiden kann. Das liegt daran, dass sich das Messer dreht, und wenn sich eine Form dreht, ist ihr Rotationsradius rund, nicht eckig. Am einfachsten ist es daher, den Radius genauso groß zu lassen wie den Durchmesser des Werkzeugs, das die Taschenecke schneidet. Das hängt von dessen Größe ab.

Kleine/fragile Elemente:

Das rotierende Messer dreht sich schnell, also richtig, richtig schnell. Deswegen kann es passieren, dass kleine, fragile Elemente abgeschnitten werden, vor allem, wenn diese nicht mit etwas anderem verbunden sind. Es ist weiterhin möglich, ganz kleine Elemente fräsen, aber mit einem kleineren Messer und einen sehr viel feineren Werkzeugweg. Wenn das Element abbricht, müssen alle Teile neugefertigt werden, was zu weiteren Mehrkosten führt.

Aufspannfläche

Ich weiß nicht, ob es Ihnen aufgefallen ist, aber es ist schwieriger, ein organisch geformtes Objekt fest zu greifen als ein regelmäßig geformtes. Wenn Sie ein Bauteil mit sehr wenigen Regelflächen entwerfen, wird es schwierig werden, es in die Maschine einzuspannen. Wahrscheinlich müssen erst spezielle Spannvorrichtungen gefräst werden, mit denen Ihr Bauteil in die Maschine eingespannt werden kann (der sogenannte Vorrichtungsbau).

Das kann sinnvoll sein, wenn man 20.000 Teile fertigen will. Wenn Sie nur drei Teile brauchen, ergibt es finanziell aber überhaupt keinen Sinn.

Lösung: Arbeiten Sie soweit möglich mit Regelflächen und Elementen, die mit Standardmessern einfach zu fertigen sind.

Ungewöhnliche Elemente

Lochdurchmesser/Lochtiefe

Wenn Sie in den Baumarkt gehen, können Sie sehen, dass Bohrer in Standarddurchmessern und -längen verkauft werden. Raten Sie einmal: Genauso ist es bei CNC-Messern. Wenn Sie also ein Loch mit einem Durchmesser von 12,724896 mm haben wollen, erwarten Sie nicht, dass der Maschinenbediener ein 12,724896 mm breites Werkzeug findet, mit dem man das Loch in einem Durchgang bohren kann. Zum einen erlaubt die Toleranz der Maschine eine solche Genauigkeit gar nicht (später mehr dazu). Dann muss er wahrscheinlich erst ein 12-mm-Loch bohren. Anschließend wird er das Loch mit einem Messer nachbearbeiten müssen, um das ungewöhnliche Maß herzustellen. Noch komplizierter wird es, wenn das Loch sehr tiefe sein soll.

Kurz gesagt: Bleiben Sie bei Standarddurchmessern und normalen Verhältnissen von Länge zu Durchmesser. Damit ist allen geholfen.

Ungewöhnliche Gewinde

Nach ungewöhnlichen Lochdurchmessern kommen ungewöhnliche Gewinde. Mit Spezialmessern kann man in einem Arbeitsschritt ein Gewinde in ein Loch bohren. Das funktioniert einfach, schnell und präzise. Bei maßgefertigten Gewinden ist das allerdings eine andere Geschichte. Wahrscheinlich muss für diesen Arbeitsschritt extra ein spezielles Messer gefertigt werden.

Es versteht sich von selbst, dass auch der Preis ein sehr spezieller sein wird.

Unerreichbare Bereiche

So wie Sie, wie im vorigen Abschnitt beschrieben, die Möglichkeiten und Grenzen des Werkzeugs im Auge behalten sollten, sollten Sie auch darauf achten, dass das Messer bei Standarddurchmesser und -länge an jedes Element herankommt. Es ist immer billiger, zwei einfach zu fertigende Teile zusammenzubauen als ein hochkomplexes Bauteil zu fertigen.

Toleranzen

Wie das echte Leben ist auch die Welt des CNC-Fräsens nicht perfekt. Ein Teil wird nie die exakte Größe haben, die Sie auf Ihrer technischen Zeichnung angegeben hatten.

Toleranzen sind Abweichungen, die aus Sicht des Konstrukteurs akzeptabel sind und die Funktionalität des gefertigten Bauteils nicht beeinträchtigen. Muss dieser Radius 10 mm, 10,1 mm, 10,11 m, 10,1111mm betragen? Ist es ein Problem, wenn er stattdessen 10,12 mm oder 9,999 mm beträgt?

Das müssen Sie entscheiden. Aber denken Sie daran: je exakter, desto komplexer und damit teurer. Es gibt genormte Toleranzen für das CNC-Fräsen (ISO 2768 zum Beispiel). Wenn Sie nichts anderes angeben, geht der Maschinenbediener davon aus, dass Sie mit den Toleranzen der mit an Ihrem Standort geltenden Normen einverstanden sind. Sie gelten nicht nur für die Abmessungen der Elemente, sondern auch für die Abstände zwischen den Elementen ‒ den Abstand zwischen zwei Löchern oder den Rundlauf bei mehreren Löchern zum Beispiel.

Wenn Sie unbedingt engere Toleranzen benötigen, geben Sie dies ganz klar an, aber nur, wenn Sie sicher sind, dass dies wirklich einen Zweck erfüllt, denn der Preis des Bauteils wird dadurch in die Höhe schießen. Wenn im Gegenteil aber auch größere Toleranzen in Ordnung sind (größer als in der entsprechenden Norm definiert), können Sie auch das angeben. In dem Fall wird der Maschinenbediener ein entsprechendes Teil bei der Qualitätskontrolle nicht aussortieren.

Oberflächengüte

Der letzte, aber wichtige Punkt ist die Oberflächengüte. Mit Oberflächengüte ist das Erscheinungsbild der Oberfläche einer bestimmten Bauteilfläche gemeint. Von rau nach dem Gießen oder Abspanen des Rohlings bis hochglanzpoliert ist alles möglich.

Oberflächen können geriffelt, geschliffen, glasperlengestrahlt, poliert, lackiert, beschichtet usw. werden. Beim CNC-Fräsen wird die Oberfläche nach dem letzten Werkzeugweg auf der Fläche in der Regel roh belassen. Das heißt, dass Sie eventuell Werkzeugspuren sehen oder fühlen können. Je rauer die Oberflächenbeschaffenheit, desto preisgünstiger, je glatter, desto teurer.

Geben Sie an, was Sie brauchen und bevorzugen Sie rauere Oberflächen an weniger wichtigen Flächen, um die Kosten gering zu halten.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile