Laserschneiden: Vorteile und Unannehmlichkeiten

Vorteile und Nachteile von Laserschneidverfahren. Jetzt mehr erfahren!

Einführung

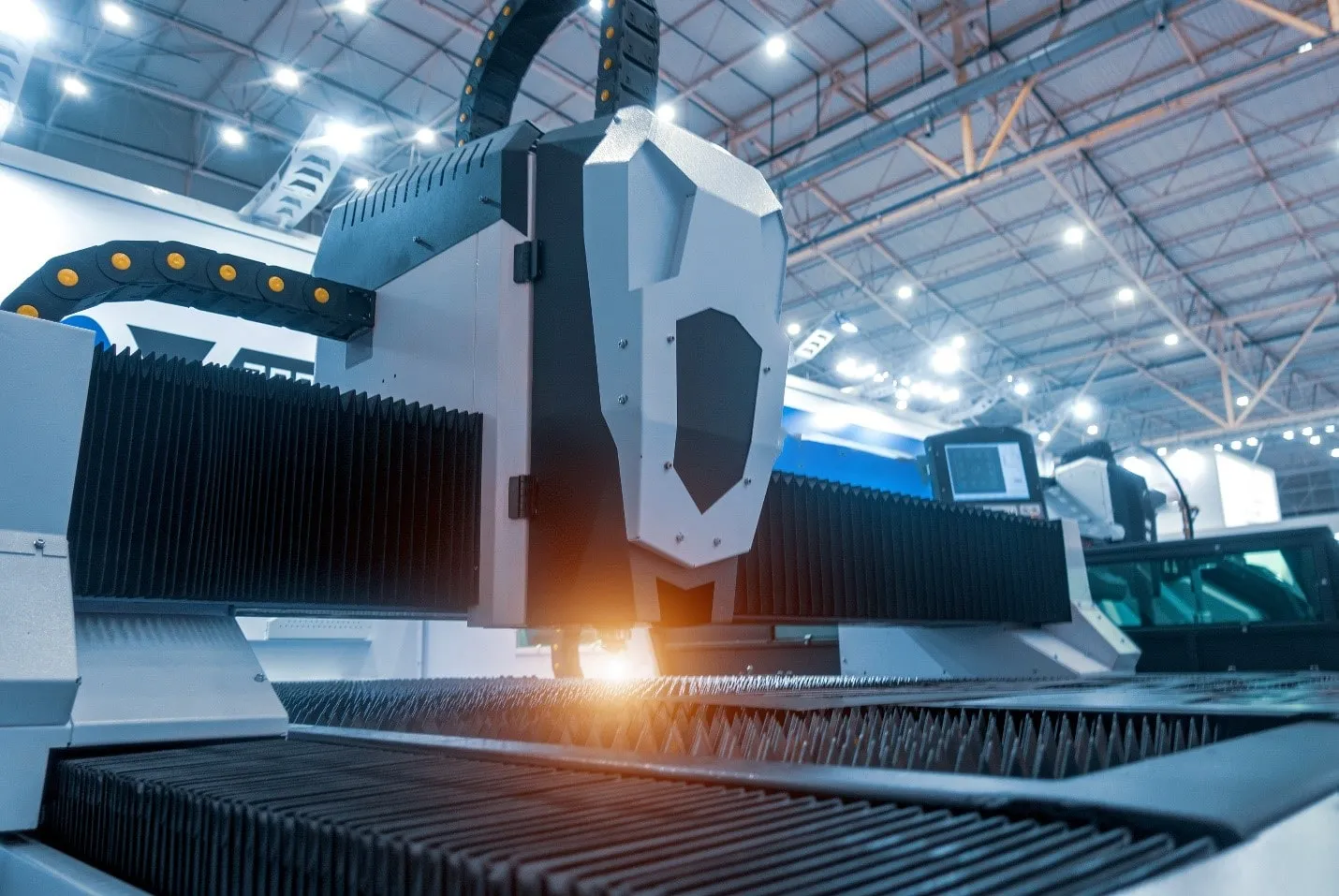

Laserschneider sind hochenergetische, fokussierte Laserstrahlen, die Stahlbleche, Holz, Kunststoff und andere Materialien in zweidimensionale Teile für die Fertigung und den Hobbybereich schneiden. "Laser" ist ein allgemeiner Begriff für "Light Amplification by Stimulated Emission of Radiation" (Lichtverstärkung durch stimulierte Strahlungsemission), der die physikalischen Grundlagen für die Erzeugung von Laserlicht erklärt. Es handelt sich um eine weit verbreitete Technologie, die sich für die Massenproduktion von präzisen zweidimensionalen Teilen eignet.

Beim Laserschneiden wird ein computergeneriertes Programm, der so genannte G-Code, verwendet, eine Reihe von maschinenlesbaren Anweisungen, die der Maschine mitteilen, wohin sie den Laserschneidkopf bewegen soll. Nach dem Laden des Programms muss das Material unter Umständen zusätzlich vorbereitet werden, bevor es auf das Schneidbett gelegt wird. Sobald das Material eingelegt ist, wird ein kleiner, hochenergetischer Lichtstrahl gezündet und auf einen Punkt fokussiert, um das Material zu erhitzen und den Schneidprozess einzuleiten. Während sich das Material erhitzt, wird der Laser über eine Reihe von Spiegeln und Linsen auf das Schneiden mehrerer Teile ausgerichtet. Die intensive Hitze schmilzt und verdampft oft das Material, während es über das Bett geführt wird und Teile aus der Materialplatte schneidet. Die Teile werden entnommen und können weiterverarbeitet werden.

Laserschneider werden in einer Reihe von Anwendungen eingesetzt, z. B. zum Gravieren, Laserschweißen, Rohrschneiden und Schneiden von Blechen und Platten. Es gibt verschiedene Arten von Lasern und Verfahren, die für das Laserschneiden verwendet werden. Dazu gehören die folgenden:

Arten des Laserschneidens:

- CO2-Laser - Dieser Laser verwendet Kohlendioxid (CO2), Helium (HE) und Stickstoff (N), um den Schneidprozess zu optimieren; Stickstoff hilft, die Energie zu verstärken, während Helium dazu beiträgt, die verbleibende Energie nach dem Schnitt zu zerstreuen. Diese Laser werden häufig bei Metallplatten eingesetzt, haben aber Schwierigkeiten mit Materialien, die ein hohes Reflexionsvermögen und eine hohe Wärmeabsorption aufweisen.

- Faserlaser - Flexible Glasfaserkabel transportieren Photonen zur Erzeugung des Strahls mit Hilfe von Seltenerdelementen wie Erbium, Neodym, Thulium oder Yttrium. Jedes Element erzeugt unterschiedliche Wellenlängen für verschiedene Anwendungen. Diese Laser eignen sich am besten zum Schneiden von reflektierenden Materialien wie Messing oder Gold und können aufgrund der Flexibilität des Faserkabels an Roboterarmen angebracht werden.

- Nd:YAG-Laser - Dieser leistungsstarke, hochdichte Laser wird häufig zum Markieren und Ätzen verwendet. Dieser Laser verwendet einen mit Neodym (Nd) dotierten Yttrium-Aluminium-Granat-Kristall (Y3Al5O12), der die Photonenbeschleunigung unterstützt, um einen hochintensiven Strahl zu erzeugen. Nd:YVO-Laser arbeiten ähnlich, haben aber eine bessere Leistungsstabilität, weniger Wärme und eine höhere Laserintensität.

Laserschneider werden zum Schneiden einer breiten Palette von Materialien eingesetzt. Die am häufigsten geschnittenen Materialien sind im Folgenden aufgeführt:

- Acryl - Dieses transparente, starre Material ist auch als Polymethylmethacrylat oder PMMA bekannt.

- Aluminium - Faserlaser schneiden die meisten Aluminiumsorten, da es sich um ein reflektierendes Material handelt.

- Messing - Lässt sich am besten mit einem Faserlaser schneiden.

- Kork - Kork lässt sich leicht lasergeschnitten oder graviert werden.

- Filz - Ein Stoff, der sich leicht schneiden lässt, insbesondere wenn er zu mehr als 95 % aus Wolle besteht.

- Hartfaserplatte - Leicht zu schneiden, setzt aber Klebstoffdämpfe frei.

- Leder - Dieses Material lässt sich leicht schneiden oder gravieren, oft für personalisierte Artikel

- Edelstahl (SS) - Faserlaser sind am besten für SS geeignet.

- Stahl - Dazu gehören Baustahl und Kohlenstoffstahl. Hochleistungslaser können bis zu einer Blechdicke von 20-25 mm schneiden.

- Holz - Laser mit niedriger Leistung werden für die verschiedenen Holzarten verwendet.

Andere Materialien sind:

- Klebstoffe

- Beschichtete Gewebe

- Folien

- Folien

- Schaumstoffe

- Dichtungen

- Etiketten

Beim Laserschneiden können giftige Gase entstehen oder es gibt Schwierigkeiten mit bestimmten Materialien. Zu den Materialien, die nicht mit dem Laser geschnitten werden sollten, gehören:

- Hochdichtes Polyethylen (HDPE)

- Laminiertes Glasfasergewebe

- Polycarbonat (PC)

- Polystyrol und Polypropylenschaum

- Polyvinylchlorid (PVC)

- Polykarbonat (PC)

Bei der Bedienung von Laserschneidern ist Vorsicht geboten. Wie bei den meisten Industriemaschinen bestehen auch hier Gefahren (siehe unten):

- Verbrennungen - Bestimmte Materialien können bei unsachgemäßer Verarbeitung verbrennen oder versengen.

- Augenschäden - Bei spiegelnden Materialien besteht die Gefahr, dass der Laser in die Augen reflektiert wird, was zu schweren Augenschäden führen kann.

- Scharfe Kanten - Abhängig von verschiedenen Faktoren können einige Teile scharfe Kanten aufweisen, die bei unsachgemäßer Handhabung schwere Schnittverletzungen verursachen können. Zusätzliches Entgraten oder Trowalisieren kann erforderlich sein.

- Giftige Gase - Einige Materialien setzen beim Schneiden giftige oder korrosive Dämpfe frei.

- Dieser Artikel befasst sich mit den Grundlagen des Laserschneidens, einschließlich seiner Vor- und Nachteile.

Laserschneiden: Vorteile

Die weit verbreitete Technologie des Laserschneidens hat viele Vorteile. Dazu gehören die folgenden:

- Hohe Präzision - Laserschneider sind unglaublich genau und präzise.

- Hohe Geschwindigkeit - Obwohl die Geschwindigkeiten je nach Materialart und -dicke variieren, kann das Verfahren mit hoher Geschwindigkeit durchgeführt werden.

- Automatisierung - Der Prozess ist hochgradig automatisiert und kann Materialhandhabungssysteme mit geringer Beteiligung des Bedieners umfassen.

- Sauber - Das Laserschneiden ist in der Regel ein sauberes Verfahren und erfordert keine Schneidflüssigkeiten oder andere Chemikalien.

- Keine Werkzeugkosten - Es werden keine zusätzlichen Werkzeuge oder Werkstückträger benötigt.

- Begrenzte Nachbearbeitung - Nach dem Schneiden der Teile ist oft nur noch wenig Nacharbeit erforderlich.

- Materialvielfalt - Es können viele Materialien geschnitten werden.

- Vielseitigkeit - Kann Materialien gravieren oder schneiden.

Laserschneiden: Benachteiligungen

Die Nachteile des Laserschneidens sind im Folgenden aufgeführt:

- Begrenzte Materialdicke - Laser können nur eine begrenzte Materialdicke schneiden. Die Höchstgrenze liegt in der Regel bei 25 mm.

- Giftige Dämpfe - Bestimmte Materialien erzeugen gefährliche Dämpfe; daher ist eine Belüftung erforderlich.

- Stromverbrauch - Laserschneiden verbraucht große Mengen an Strom.

- Kosten - Die Anschaffung von Laserschneidanlagen ist mit hohen Investitionskosten verbunden, insbesondere im Vergleich zu alternativen Technologien wie Brennschneidern oder Plasmaschneidern.

- Wartung - Bestimmte Lasertechnologien, wie z. B. CO2, verursachen höhere Kosten für den häufigen Austausch von Teilen.

- Prozessparameter - Der Prozess muss verfeinert werden, da sonst Verfärbungen oder Verbrennungen auftreten können.

- Gefahr - Der Laser kann schwere Verbrennungen oder Schlimmeres verursachen.

- Produktionsraten - Die Raten variieren je nach Materialart und -dicke.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile