DMLS und EBM: Unterschiede und Vergleiche

Ein Vergleich zwischen DMLS- und EBM-Pulverbett-3D-Drucktechnologien. Jetzt mehr erfahren!

Einführung

Der 3D-Druck umfasst eine Vielzahl unterschiedlicher Technologien und Materialtypen zur Herstellung eines 3D-Druckteils. Bei mehreren Druckverfahren werden anstelle von Filamenten pulverförmige Materialien verwendet. Direktes Metall-Laser-Sintern (DMLS) ist eine der populäreren Technologien im Vergleich zum Elektronenstrahlschmelzen (EBM),

aber es gibt einige Gemeinsamkeiten. Der Unterschied liegt im Pulverschmelzverfahren.

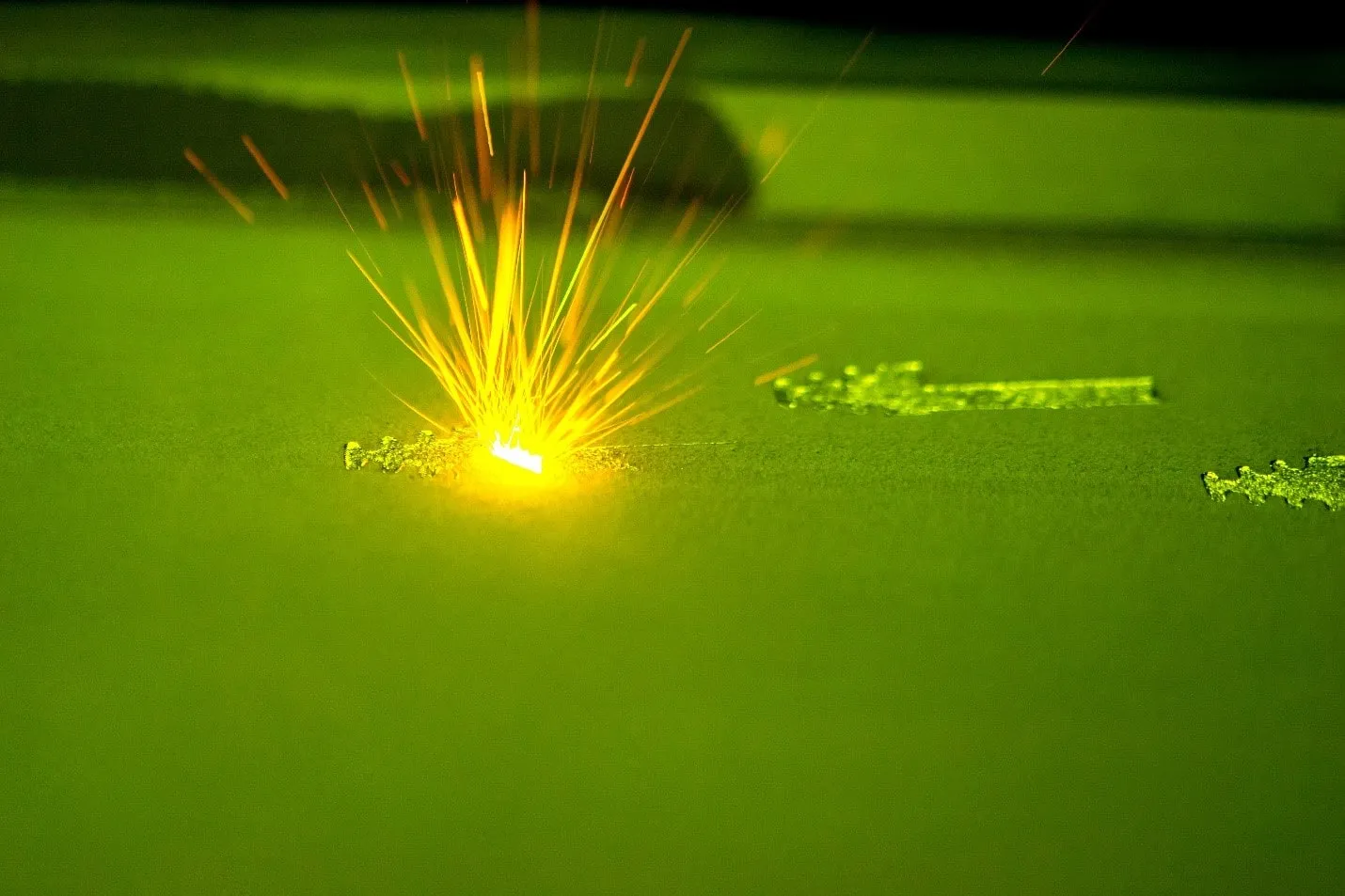

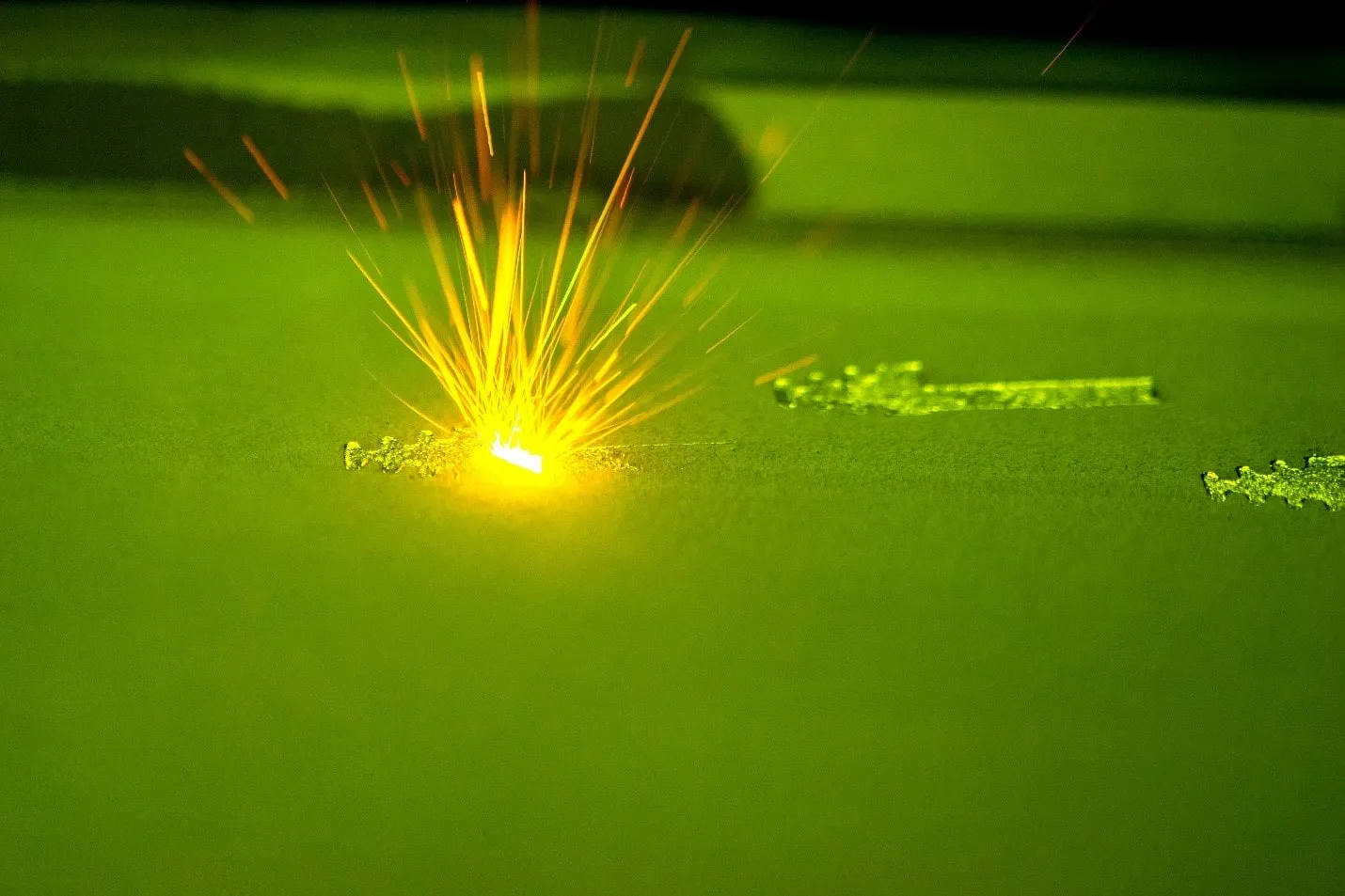

Beim DMLS wird ein Hochleistungs-Faserlaser verwendet, um Metallpulver Schicht für Schicht zu schmelzen und so 3D-Objekte herzustellen. Beim EBM wird das Pulver mit einem Elektronenstrahl, dem so genannten Elektronenstrahlschmelzen (EBM), geschmolzen, um Teile herzustellen. Eine Elektronenkanone erzeugt den Elektronenstrahl, der mit hoher Geschwindigkeit auf das Pulverbett gerichtet wird. Die Hitze des Elektronenstrahls schmilzt das Pulver und bildet eine feste Schicht.

Andere 3D-Drucktechnologien, bei denen Pulvermaterial zur Herstellung von Teilen verwendet wird, sind unter anderem die folgenden:

- Selektives Laser-Sintern (SLS)

- Selektives Laserschmelzen (SLM)

- Binder Jetting

- Multi Jet Fusion (MJF)

- PolyJet 3D-Druck

DMLS-Definition und Vergleich mit EBM

Direktes Metall-Lasersintern (DMLS) ist eine 3D-Drucktechnologie, bei der ein Pulverbett und ein Laser zur Herstellung von Metallprodukten verwendet werden, einschließlich Rapid Prototyping und Massenproduktion. Diese Teile werden anhand einer dreidimensionalen CAD-Zeichnung (Computer Aided Design) hergestellt, die für den Druck jeder einzelnen Produktschicht umgewandelt wird. Beim DMLS, das auf Metalllegierungspulver und Metallderivate beschränkt ist, werden die Pulver mit einem Faserlaser gesintert (nicht geschmolzen), um jede Produktschicht zu erzeugen. Beim Sintern werden die Pulverpartikel in einen angeregten Zustand gebracht, um die Partikel miteinander zu verschweißen. Die Teile sind durch das Sintern poröser, so dass sogar Kunststoffe mit Metallen kombiniert werden können.

Die DMLS-Baukammer ist mit einem Inertgas ausgestattet, um Oxidation während des Drucks zu verhindern. Bei einem EBM-Drucker wird die Oxidation durch eine Vakuumkammer verhindert. Zusätzliche Stützen sind erforderlich, um die Verformung des Produkts zu begrenzen. Zu den verschiedenen Anwendungen für DMLS gehören Luft- und Raumfahrt, Medizin, Zahnmedizin, Schmuck und Prototypen.

Merkmale des DMLS-3D-Drucks:

- Direkter Materialdruck und Druck von gemischten Pulvern

- Große Auswahl an Materialien

- Gute Oberflächengüte

- Nicht gesintertes Metallpulver kann wiederverwendet werden

- Angemessene Festigkeit der Teile

- Probleme mit Porosität

- Kleine Bauvolumen

- Teure Ausrüstung

Die Vorteile von DMLS gegenüber EDM sind unter anderem folgende

- Hochauflösender Druck

- Größere Materialauswahl

Die Nachteile von DMLS gegenüber EBM sind im Folgenden aufgeführt:

DMLS-Teile weisen Porosität auf, die zwar kontrolliert, aber nicht beseitigt werden kann.

DMLS kann keine Materialien oder Produktdesigns mit hohen Schmelzpunkten drucken

DMLS-Teile weisen innere Spannungen auf, während das EBM durch seine höhere Temperaturumgebung Spannungen abbaut.

EBM-Definition und Vergleich mit DMLS

Electron Beam Melting (EBM) ist ein additives 3D-Druckverfahren, bei dem Produkte durch Schmelzen im Pulverbett hergestellt werden. Pulverförmiges Metall wird durch einen hochenergetischen Elektronenstrahl geschmolzen, der einen Elektronenstrom erzeugt. Ein Magnetfeld lenkt den Elektronenstrom, so dass die Teile in einem schichtweisen Prozess anhand der dreidimensionalen Produktzeichnung entstehen. Der EBM-Prozess findet in einer Vakuumkammer statt, um den Prozess vor der Oxidation der anfälligen Metallmaterialien zu schützen. Die Baukammer kann auf 1.000°C und mehr aufgeheizt werden.

Der Unterschied zum DMLS besteht darin, dass beim EBM ein starker Elektronenstrahl zum Schmelzen des Materials eingesetzt wird, während beim DMLS ein Laser verwendet wird. Der Elektronenstrahl strahlt mehr Energie ab als der Laser und kann sich mit höherer Geschwindigkeit bewegen. Der Strahl kann geteilt werden und mehrere Bereiche gleichzeitig schmelzen. So kann der Strahl jede Schicht vor dem Schmelzen vorwärmen und ein festeres, hochdichtes Endprodukt erzeugen. Obwohl neue Materialien für das EBM entwickelt werden, ist die Materialauswahl beim EBM aufgrund der Einzigartigkeit dieses Verfahrens auf leitfähige Materialien und Legierungen beschränkt. Da die EBM-Teile stärker sind, sind außerdem weniger Stützen während des Drucks erforderlich.

Zu den im Handel erhältlichen Materialien für EBM gehören:

- Kobalt-Chrom

- Kupfer

- Nickellegierung

- Rostfreier Stahl

- Tantal und Titan-Tantal-Legierung

- Werkzeugstahl

- Titan und Titanlegierungen

EBM-Produkte haben hervorragende mechanische Eigenschaften und eignen sich daher ideal für die Luft- und Raumfahrt, die Automobilindustrie, die Rüstungsindustrie, die Medizintechnik und die petrochemische Industrie. Außerdem ist das Verfahren in hohem Maße nachhaltig, da 95-98 % des nicht verwendeten Pulvers recycelt werden.

EBM 3D-Druck Merkmale:

- Teile mit hoher Dichte

- Wenige Stützen erforderlich

- Ausgezeichnete mechanische Eigenschaften

- Wärmebehandlung ist nur selten erforderlich

- Bis zu 98% Recycling von unbenutztem Pulver

- Typisch schnelle Teileverarbeitung

- Begrenzte Materialauswahl (nur leitfähige Materialien und Legierungen)

- Teure Maschinen und Materialien

- Erfordert eine Nachbearbeitung, um eine schlechte Oberflächenbeschaffenheit auszugleichen

- Lange Abkühlphase nach dem Druck.

- Begrenzt auf kleinere Teile

Zu den Vorteilen von EBM gegenüber DMLS gehören folgende:

- EBM ist schneller, da der leistungsstarke Strahl auf mehrere Stellen verteilt wird und jede Schicht vorgeheizt wird.

- EBM kann sehr hohe Schmelzetemperaturen verarbeiten

Zu den Nachteilen von EBM im Vergleich zu DMLS gehören die folgenden:

- EBM kann nur leitfähige Metalle drucken

- EDM muss in einer Vakuumkammer drucken

- Begrenzte Materialauswahl

- Teurere Ausrüstung

Was sind die gegenseitigen Alternativen zu DMLS und EBM?

Die Alternative zu DMLS und EBM ist das selektive Laserschmelzen (Selective Laser Melting, SLM), eine ähnliche Technologie der additiven Fertigung, bei der ein Laser zum Schmelzen des Metallpulvers verwendet wird. Auch hier wird das Pulver Schicht für Schicht geschmolzen, um 3D-Teile herzustellen. SLM-3D wird häufig für Anwendungen in der Medizin, der Luft- und Raumfahrt und der Automobilindustrie eingesetzt. SLM druckt auch in einer Inertgasumgebung.

Andere Technologien, die mit DMLS vergleichbar sind, sind das Binder Metal Jetting (BMJ). Bei der BMJ-Technologie wird ein Bindemittel verwendet, um Metallpulverpartikel für jede Schicht zu verbinden. BMJ benötigt keine Stützen wie DMLS; es druckt schnell und erzeugt eine hervorragende Oberflächengüte. Bei BMJ-Produkten ist eine Nachbearbeitung erforderlich.

Zu den Technologien, die mit EBM vergleichbar sind (zusätzlich zu DMLS), gehört die gerichtete Energieabscheidung (DED). Beim DED wird ein Metalldraht durch eine beheizte Druckdüse geführt, um zu drucken. Das Endprodukt weist hervorragende mechanische Eigenschaften auf, die denen von EBM-Produkten ähneln.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass DMLS und EDM beides 3D-Pulverbettschmelzmetalldruckverfahren sind, bei denen eine Wärmequelle zum Schmelzen eines Metallpulvers verwendet wird. Beide erfordern eine Vakuumkammer und eine Kühlung nach dem Druck. EBM (Electron Beam Melting) erzeugt sehr dichte Teile, hat aber eine schlechte Oberflächengüte. DMLS erzeugt ebenfalls hochdichte Teile, hat aber eine bessere Oberflächenqualität.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile