SLS ‒ selektives Lasersintern

Was ist SLS-3D-Druck, wie funktioniert er und wofür wird er in der Industrie genutzt?

Was ist SLS-3D-Druck und wie funktioniert er?

Das selektive Lasersintern bzw. SLS begann als Versuch, ein Designproblem zu lösen: Wie erstellt man einen Prototypen, ohne jedes Mal mehrere Monate bis zur Fertigstellung warten zu müssen, die ein klassisches Fertigungsverfahren dauert? Wie kann man eine CAD-Datei (rechnergestütztes Design) direkt in ein Objekt umsetzen?

Diese Fragen stellte sich Carl Deckard, ein Maschinenbaustudent an der University of Texas in Austin in den 1980er-Jahren, der die Technologie später auch patentieren ließ. Deckard entwickelte das System mit der Unterstützung seines Professors Joe Beaman und einer 30.000-Dollar-Spende der National Science Foundation.

SLS wurde zwar ursprünglich entwickelt, um das Problem der schnellen Prototypenherstellung zu lösen und spielt in diesem Bereich auch noch eine große Rolle, hat sich aber inzwischen auch als Alternative zu klassischen Fertigungsverfahren wie dem Spritzguss in der Kleinserienproduktion etabliert.

Wie SLS funktioniert: Grundprinzipien

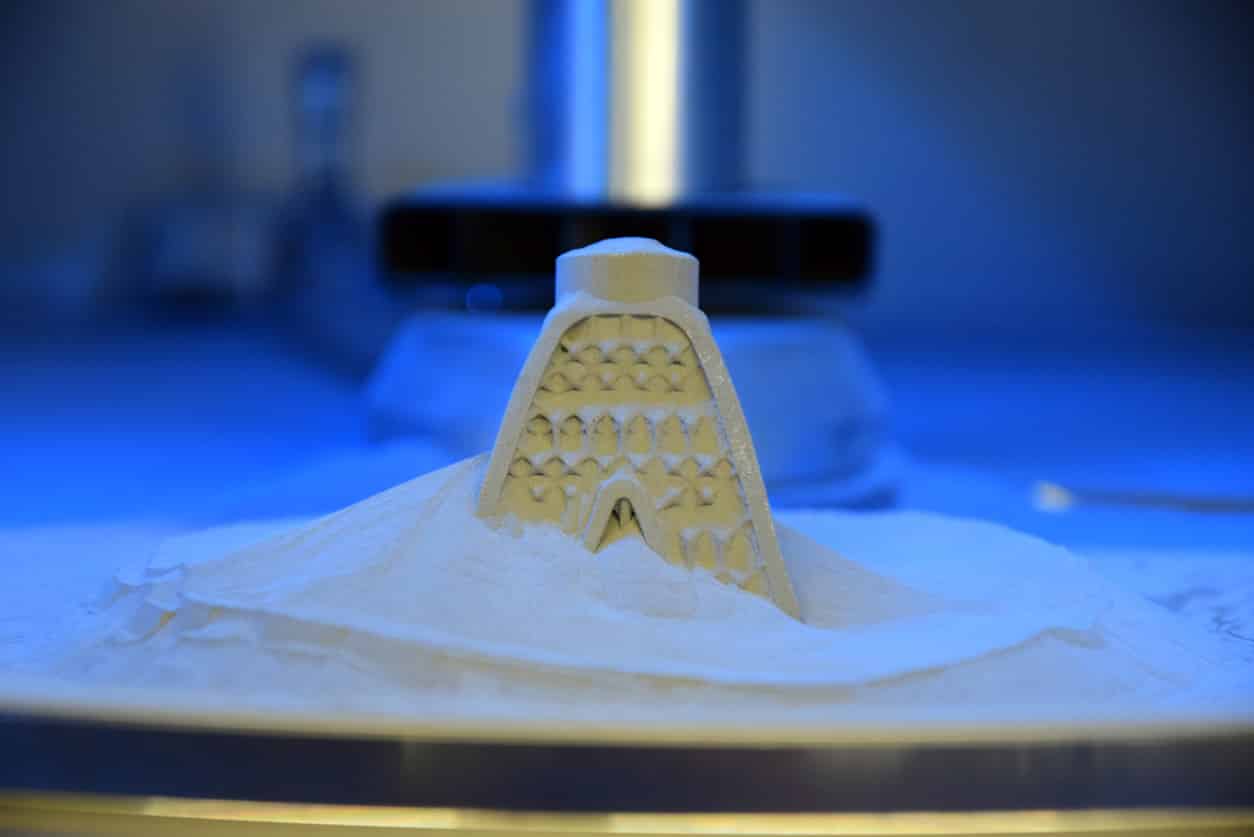

SLS ist eine Form der Pulverbettfusion (PBF). Beim SLS zeichnet ein Hochleistungslaser ein Objekt schichtweise in ein Pulverbett, in der Regel aus Nylon. Der Laser sintert die Pulverpartikel zusammen, sodass feste Strukturen entstehen. Wenn eine Schicht fertig ist, senkt sich die Bauplatte leicht ab, und der Pulvernachbeschichter verteilt die nächste dünne Schicht Pulver auf der vorherigen Schicht. Die Technologie ist hochpräzise und ermöglicht Schichthöhen, die in der Regel zwischen 50 und 200 Mikrometer liegen.

Wenn der Druck abgeschlossen ist, muss der Maschinenbediener das fertige Objekt entfernen und entpulvern. Der Großteil des ungenutzten Pulvers kann recycelt werden, indem es mit frischem Pulver gemischt wird, ein weiterer Vorteil des SLS-Verfahrens. Effizienter ist es allerdings, möglichst viele Teile auf einmal in der Druckkammer zu drucken.

Allgemeine Kennzeichen

SLS ist eins der effizientesten 3D-Druckverfahren. Es ist für den professionellen und industriellen Gebrauch gedacht. Die günstigsten Systeme liegen bei rund 6.000 USD aufwärts. Für den gesamten Arbeitsablauf werden zudem Nachbearbeitungsmaschinen wie Entpulverungsstationen und Pulversiebe benötigt. Haupteinsatzgebiet ist nach wie vor das Rapid Prototyping, auch wenn es Unternehmen gibt, die die Technologie für Kleinserien nutzen.

Dank bestimmter charakteristischer Kennzeichen ist SLS für manche Anwendungen besser geeignet als die Schmelzschichtung (FDM) oder Stereolithografie (SLA). Dazu gehört einerseits, dass sich die Bauteile während des Drucks in einer pulvergefüllten Baukammer befinden. Das Pulver agiert gleichzeitig als Stützmaterial, sodass keine weiteren Stützstrukturen notwendig sind. Das heißt auch, dass unglaubliche Geometrien druckbar sind, die mit FDM oder SLA unmöglich wären, einschließlich funktionsfähiger beweglicher Teile, die nicht mehr zusammengebaut werden müssen.

Zweitens zeichnet sich SLS durch eine sehr hohe Auflösung der fertigen Teile aus, obwohl die Oberflächen eine leicht raue Textur haben, die an feines Schleifpapier erinnert. Aufgrund dieser Porosität lassen sich die Objekte in vielen Farben färben.

Die fertigen Modelle sind außerdem isotrop, das heißt, sie reagieren auf Belastungen aus allen Richtungen gleich (im Gegensatz zu anisotropen Druckergebnissen wie bei FDM). SLS-Bauteile haben gute mechanische Eigenschaften, die mit spritzgegossenen Elementen vergleichbar sind. In einigen Fällen sind SLS-Elemente sogar besser als Spritzgussteile, da kein großer Zeitaufwand für das Färben anfällt. Außerdem benötigt man beim SLS-Druck keine Entformungsschrägen oder muss andere Entwurfsregeln beachten, die für den Spritzguss gelten. Für kleine Objekten in kleinen Produktionsserien (d. h. 500 bis 1000 Stück) kann SLS eine gute Alternative zur klassischen Fertigung darstellen.

Zu den Nachteilen gehört, dass SLS, obwohl es sicherlich von Anfang bis Ende schneller ist als die klassische Fertigung, im Vergleich zu anderen additiven Fertigungsmethoden immer noch eher langsam ist. Die gesamte Baukammer muss vor dem Druck bis kurz unter den Kunststoff-Schmelzpunkt erhitzt werden, und dann muss sie mehrere Stunden lang abkühlen, bevor man die Drucke entnehmen kann. Die Druckzeiten selbst sind vergleichweise lang, und alle Nachbearbeitungsschritte (Entpulverung, Sandstrahlen, etc.) zusammengenommen können ebenfalls recht zeitaufwändig sein.

Das Druckverfahren ist außerdem nicht unkompliziert. Es kann an kleinen Details zur Übersinterung kommen, wenn die Wärme nicht richtig entweichen kann, wodurch das Bauteil beschädigt wird. Dünnere Wandstärken können das verhindern, weil die Wärme so schneller abgeführt wird. Wichtig zu wissen ist, dass die Bauteile hohl gedruckt werden und Bohrungen mindestens 5 mm groß sein müssen, um Pulverrückstände zu entfernen.

Der größte Nachteil beim SLS-3D-Druck sind allerdings wohl die Kosten. Die Geräte sind teuer, die meisten Systeme in Industriequalität kosten um die 200.000 USD. Die Preise sinken allerdings, und die günstigsten SLS-3D-Drucker gibt es bereits ab 6.000 USD.

Welche Werkstoffe eignen sich für SLS-3D-Drucker?

SLS-3D-Drucker verwenden vorwiegend thermoplastische Polymere in Pulverform. Die gängigste und vielseitigste Werkstofffamilie sind die Polyamide (PA), also Nylon. Dem normalen PA-basierten Pulver können Aluminium, Kohlenstofffasern oder Glasfasern zugesetzt werden.

Weitere SLS-kompatible Pulver sind TPE (thermplastische Elastomere) und TPU (thermoplastische Polyurethane), kautschukartige Kunststoffe sowie PP (Polypropylen), ein chemikalienbeständiges Material.

Haupteinsatzgebiete des SLS-3D-Drucks

Der SLS-3D-Druck ist in vielen Bereiche nützlich. Unternehmen aus Automobilindustrie und Luftfahrt nutzen ihn ausgiebig für die Prototypenherstellung und die Produktion von Halterungen und Verkleidungen. Im Folgenden einige konkrete Beispiele.

Die Ford Motor Company stieg gleich in den Anfängen der Technologie, in den 1980er Jahren, in den 3D-Druck ein und nutzte auch das SLS-Verfahren. Eigenen Angaben zufolge hat Ford seitdem betriebsintern eine halbe Million Teile für Prototypentests gedruckt und Milliarden Dollar gespart. Um Metallteile zu drucken nutzt Ford eine Schwestertechnologie namens SLM ‒ Selektives Laserschmelzen ‒, die ähnlich funktioniert wie SLS, aber in einem Schmelzvorgang bei höheren Temperaturen Metallteile produziert.

Ein Beispiel für die schlüsselfertige Fertigung ist Porsche Classic, das mit SLS Kunststoff-Ersatzteile für einige seiner seltenen Oldtimer-Modelle druckt. Dem Unternehmen zufolge ist der 3D-Druck dieser Komponenten nach Bedarf die einzige praktikable Möglichkeit, Ersatzteile für Fahrzeuge bereitzustellen, die nicht mehr produziert werden.

Node-Audio setzte den SLS-3D-Druck wegen der Möglichkeit, komplexe Geometrien zu drucken, ein und produzierte ein einteiliges Hi-Fi-Lautsprechergehäuse. Im Innern des innovativen 3D-gedruckten Gehäuses befindet sich eine spiralförmige Übertragungsleitung, die sich über 1,6 Meter erstreckt und den Klang so zu einem Live-Musik-Erlebnis machen will.

Die Zukunft des SLS-3D-Drucks

Wie bei vielen anderen 3D-Druckverfahren auch liegt das größte Verbesserungspotenzial in der Werkstoffauswahl und den Hardwarekosten. Der Kostenfaktor ist bei SLS sogar das größere Problem, wobei die Hersteller in den letzten Jahren bereits große Fortschritte erzielt haben. Vor noch gar nicht langer Zeit kosteten SLS-Geräte mindestens sechsstellige Summen, inzwischen bieten mehrere Unternehmen bereits Modelle für unter 20.000 USD an. Es ist gut denkbar, dass die Preise in den kommenden Jahren auch für kleine Unternehmen erschwinglich werden.

Bis dahin können Designer, die sich für das selektive Lasersintern ihrer 3D-Modelle interessieren, On-Demand-Druckservices ausprobieren.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile