SLA ‒ Stereolithografie

Stereolithografie (SLA) wurde in den frühen 1980er Jahren von französischen und amerikanischen Wissenschaftlern entwickelt und 1983 vom US-Amerikaner Charles Hull patentiert. SLA ist eine Form der additiven Fertigung – auch 3D-Druck genannt –, die in vielen Bereichen von der Fertigung bis zur Biomedizin Anwendung findet.

Sie wird vorwiegend in professionellen und industriellen Anwendungen eingesetzt, obwohl die Technologie durch die Entwicklung kostengünstiger Resin-Drucker inzwischen auch Endverbrauchern und Hobbybastlern zur Verfügung steht.

SLA-3D-Druck: Grundprinzipien

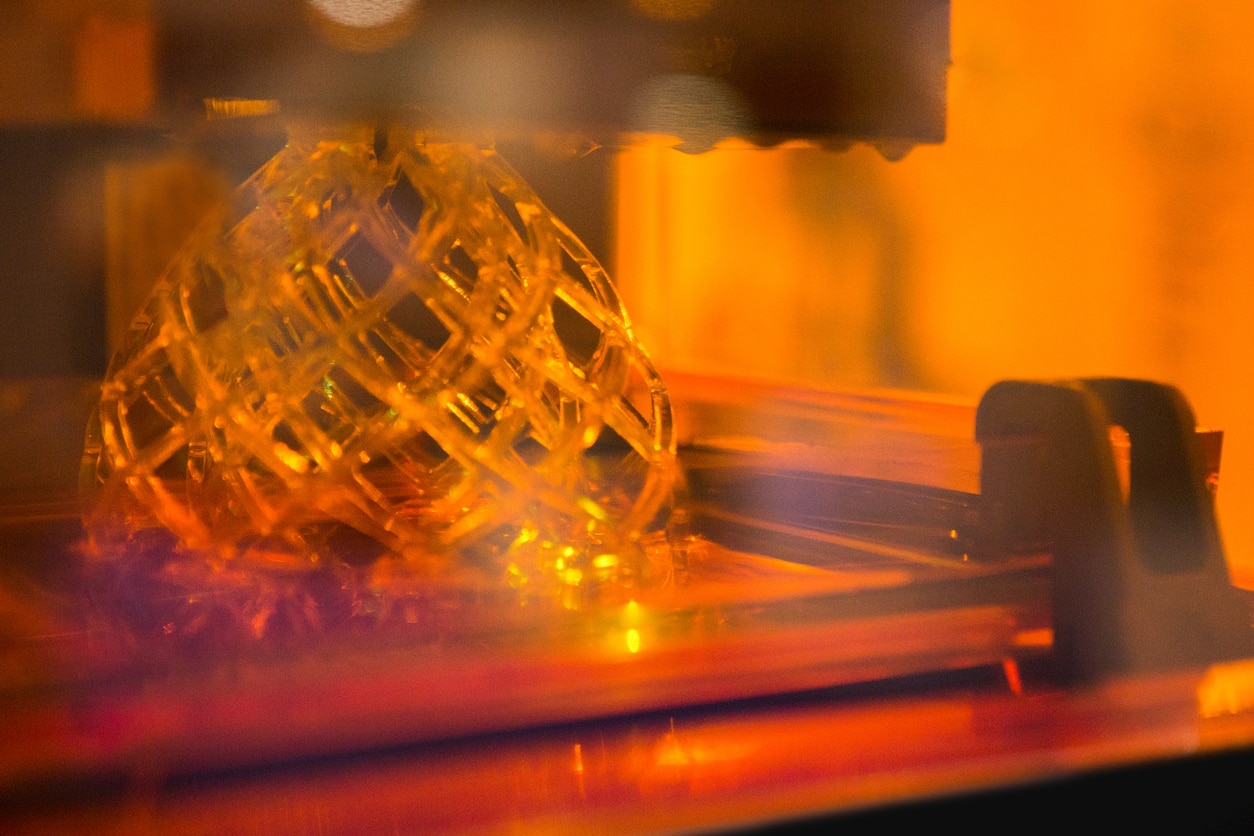

Bei der Stereolithografie handelt es sich um eine „badbasierte Polymerisation“. Dabei wird ein flüssiges, lichtempfindliches Resin in ein Bad (bzw. eine Schale) gegossen, wo es von UV-Licht bestrahlt wird, sodass das Resin selektiv polymerisiert (also aushärtet, fest wird).

Das UV-Licht härtet das Resin schichtweise aus, bis das Objekt fertiggestellt ist. Die Stärke der einzelnen Schichten nennt man Schichthöhe bzw. Schichtdicke. In der Stereolithografie liegt die Schichthöhe üblicherweise bei rund 50 µm – in etwa so dünn wie ein menschliches Haar –, kann aber auch nur 10 µm betragen. Generell gilt: Je dünner die Schichten, desto höher die Qualität und desto länger die Druckzeit.

Stereolithografie: Allgemeine Kennzeichen

Der SLA-3D-Druck ist sehr vielseitig, präzise und produziert glatte Oberflächen, sodass er sich ideal für die filigrane Schmuckherstellung, Dentalimplantate und ähnliche Anwendungen eignet. Einer der Nachteile des Verfahrens ist, dass die Bauteile aufgrund der Lichtempfindlichkeit der 3D-Druck-Resins einer regelmäßigen Sonneneinstrahlung nicht standhalten.

Ebenfalls zu erwähnen ist, dass während des Drucks Stützstrukturen für Überhänge benötigt werden. Auch der Resin-3D-Druck erfordert mehrere Nachbearbeitungsschritte:

- Resin-Reinigung (um überschüssiges Resin, das vom Bauteil tropft abzuwaschen)

- Entfernung der Stützstrukturen

- Nachhärtung (das Bauteil muss zur weiteren Festigung noch länger mit UV-Licht bestrahlt werden)

Der SLA-3D-Druck wurde ursprünglich als umgekehrtes Druckverfahren entwickelt, bei dem die Lichtquelle von unten auf das Harz strahlt. Die erste Schicht entsteht am Boden der Schale, und die Bauplatte bewegt sich mit jeder verfestigten Schicht ein Stück nach oben. Die Objekte entstehen also umgekehrt in dem Bad.

Die meisten Resin-3D-Drucker funktionieren auf diese Weise, aber es gibt auch Systeme, die von oben nach unten arbeiten. Dabei sitzt die Lichtquelle über der Resin-Schale, sodass die Oberfläche von oben statt von unten gehärtet wird. Die Bauplatte bewegt sich nach unten, um Raum für neue Schichten freizugeben, die übereinander aufgebaut werden, bis das Objekt fertig ist und aufrecht in der Schale steht.

Arten des Stereolithografie-3D-Drucks

Der Begriff „SLA“ bezieht sich im Allgemeinen auf die Laser-Stereolithografie, und in der ursprünglichen Entwicklung stammt die im Resin-3D-Druck verwendete Lichtquelle von Laserstrahlen, die über Spiegel reflektiert werden. Laser-Drucker sind sehr präzise und sehr teuer in der Anschaffung und Unterhaltung. Heute werden für die Stereolithografie auch andere Techniken wie DLP (digitale Lichtverarbeitung) und MSLA („maskierte“ Stereolithografie) eingesetzt.

Bei der DLP wird als Lichtquelle statt einem Laser ein Projektor genutzt. Während SLA-Laser-Drucker die Druckschichten Punkt für Punkt aushärtet, härten DLP-Drucker mit einem Lichtblitz eine ganze Schicht auf einen Schlag. Dadurch sind sie im Vergleich zu den traditionellen Resin-3D-Druckern auf Laserbasis sehr schnell. Ähnlich wie bei der DLP werden auch bei der MSLA ganze Schichten auf einmal gehärtet. Statt eines Projektors kommen bei MLSLA-Druckern allerdings eine Reihe von LEDs als Lichtquelle zum Einsatz. Die LED-Lichter sitzen in einem LCD-Display, das die Lichtstrahlen selektiv „maskiert“, indem bestimmte Pixel ein- oder ausgeschaltet werden. Die Auflösung eines MSLA-Druckers hängt daher von der Auflösung des LCD-Displays ab.

Es gibt auch Firmen, die 3D-Drucker entwickelt haben, die das LCD-Display eines Handys als Lichtquelle nutzen können. Das ist innovativ und zeigt, wie massentauglich der SLA-3D-Druck inzwischen wird.

Welche Werkstoffe können bei SLA-3D-Druckern verwendet werden?

SLA-Drucker machen aus flüssigem Harz, also Photopolymeren, feste Kunststoffobjekte. Generell kann man sagen, dass 3D-gedruckte Bauteile aus Harz mit einer hohen Auflösung und Detailgenauigkeit punkten, aufgrund ihrer Lichtempfindlichkeit aber nur eine begrenzte Lebensdauer haben. Allerdings gibt es viele verschiedene Photopolymere für den 3D-Druck, und jedes hat seine eigenen thermischen und mechanischen Eigenschaften.

Aus Standardharzen lassen sich Kunststoffteile herstellen, die sehr dünn und filigran sind, dafür aber sehr spröde. Polycarbonat-, Polypropylen-, und ABS-ähnliche Kunststoffe sind haltbarer, dafür aber eventuell nicht ganz so präzise.

Zu den weniger bekannten Werkstoffen gehören „gefüllte“ Harze, also Resins, die mit Metall- oder Keramikpartikeln gefüllt sind. Heraus kommen „grüne“ Bauteile, die wie beim Töpfern nach dem Druck noch eine Hitzebehandlung brauchen. Photopolymere können unifarben oder durchsichtig wie Glas sein.

Haupteinsatzgebiete für den Stereolithografie-3D-Druck

Der SLA-3D-Druck kommt überall da zum Einsatz, wo Präzisionsobjekte mit glatten Oberflächen benötigt werden. Das können Architekturmodelle, Unterwassersonare oder Verkaufshilfen sein, traditionelle Anwendungsgebiete sind allerdings Zahnheilkunde und Schmuckherstellung.

Im Schmuckbereich wird er vor allem genutzt, um kostengünstige Gießformen für Metall zu fertigen. So können Schmuckhersteller schnelle Prototypen anfertigen, um zum Beispiel die Größe für maßgefertigte Ringbestellungen zu überprüfen.

Aus zahnmedizinischer Sicht ist der Resin-3D-Druck ist eine schnelle und einfache Möglichkeit, Zahnmodelle, Modellgüsse, Zahnersatz und ähnliches anzufertigen. Unternehmen wie Marktführer Formlabs haben sogar spezielle Resins für den zahntechnischen Bereich entwickelt, zum Beispiel für Zahnprothesen.

Die Zukunft des SLA-3D-Drucks

Die Stereolithografie existiert bereits seit mehreren Jahrzehnten, und auch wenn sie bereits viele Nutzer und Anwendungsmöglichkeiten hat, gibt es immer noch Luft nach oben.

Wie bereits erwähnt sind 3D-gedruckte Teile aus Harz oft spröde und brechen nach einiger Zeit. In der Branche wird allerdings daran gearbeitet, langlebigere und elastischere Werkstoffe zu entwickeln.

Auch die Nachhaltigkeit ist ein Problem: Beim SLA-3D-Druck entsteht eine große Menge neuer Kunststoffe, von denen viele auf den Abfalldeponien enden. Daher wird daran geforscht, wie man SLA-Harze aus erneuerbaren Rohstoffen oder sogar aus Altspeiseöl herstellen kann.

Da der SLA-3D-Druck in vielen Einsatzgebieten einem immer breiteren Publikum zugänglich wird, werden auch neue Innovationen entstehen. Seit fast 40 Jahren wird die Stereolithografie als 3D-Druckverfahren genutzt, und so bald wird sie vom Markt nicht verschwinden.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile