3D-Druck mit Kunststoffen

Überblick über den 3D-Druck von Kunststoff und dessen Anwendungen in der Industrie

Einleitung

Beim Thema 3D-Druck ist Kunststoff König. Auch wenn immer mehr Werkstoffe wie Metalle und Keramik Einzug in die Technologie finden, bleibt der 3D-Druck von Kunststoff – in Form von zahlreichen Thermoplasten und Elastomeren – am gängigsten.

Im unteren Preissegment werden in der Regel Spielzeuge und Modelle aus Massenkunststoffen wie PLA und ABS hergestellt. Technische Polymere dagegen ermöglichen die Produktion von Kunststoffformen, Prototypen und sogar Endverbraucherteilen.

In diesem Artikel erfahren Sie mehr über die Entwicklung des Kunststoff-3D-Drucks, über die verwendeten Werkstoffe und Technologien und darüber, wann er heute in der Produktion zur Anwendung kommt.

Kunststoffarten im 3D-Druck

Die „Pyramide der Thermoplaste“ ist eine gängige Art der Kategorisierung von Kunststoffen, die in der Fertigung verwendet werden. In der untersten Schicht der Pyramide finden sich die kostengünstigen Werkstoffe, die ideal für nicht-kritische Anwendungen geeignet sind. Dazu gehören Standardkunststoffe wie ABS (Acrylnitril-Butadien-Styrol) und PLA (Polymilchsäure). Weiter oben in der Pyramide befinden sich die teureren technischen Kunststoffe, die allgemein tragfähiger und verschleißfähiger sind. Dazu gehören Acryle und Nylon.

Oben in der Pyramide sind die hochleistungsfähigsten und teuersten Kunststoffe aufgeführt, die sich besser für Hochtemperaturanwendungen eignen und eine hohe Verschleißbeständigkeit aufweisen. Darunter finden sich PEEK (Polyetheretherketon) und das hochleistungsfähigste Thermoplast PBI (Polybenzimidazol).

Wichtig zu wissen ist, dass sich nicht alle dieser Thermoplaste für den 3D-Druck eignen. So ist PVC (Polyvinylchlorid) das wahrscheinlich gängigste aller thermoplastischen Polymere, mit einer sehr hohen Haltbarkeit und einem geringen Preis. Dennoch wird es im 3D-Druck kaum verwendet. Das Schmelzen dieses Kunststoffs kann schwere Gesundheitsrisiken verursachen und setzt komplizierte Luftfilteranlagen voraus. Genauso ist PBI nicht mit Standard-3D-Drucksystemen kompatibel, auch wenn in diesem Gebiet geforscht wird.

PLA ist im 3D-Druck von Massenkunststoffen bei weitem am üblichsten und beliebt, weil es anwendungsfreundlich und kostengünstig ist. Deswegen ist es ein optimaler Werkstoff zum Lernen und Experimentieren, auch wenn seine mechanischen Eigenschaften an Grenzen stoßen. PLA-Bauteile halten keinem großen Gewicht oder Aufprall stand. Deswegen werden vor allem Spielzeug, Deko-Objekte und nicht-funktionale Prototypen daraus gemacht.

ABS ist ein funktionsfähigeres Material als PLA. Es kommt in der Regel in Haushaltsgegenständen vor, zum Beispiel in Laptop-Tastaturen oder Lego-Steinen. ABS ist hochfest, wenig biegsam und dazu sehr stabil.

Nylon (aus der Familie der Polyamide/PA) ist im 3D-Druck eine beliebte Alternative zu PLA und ABS und hat sogar noch bessere technische Eigenschaften. Aus diesem Werkstoff lassen sich haltbare und flexible Kunststoffteile herstellen. Der Einsatzbereich von Nylon ist vielfältig und reicht von der Prothese über den Koffer bis hin zur Verkleidung.

Ein weniger üblicher, wenn auch zunehmend verfügbarer 3D-Druck-Kunststoff ist PP (Polypropylen). PP findet sich in vielen Haushaltsgegenständen, von der Milchtüte bis zum Tablettenröhrchen. Bei Autobauern ist es das Material der Wahl für den Stoßfänger. Schwindung und Verzug können beim Drucken allerdings Probleme machen.

Ein anderer innovativer 3D-Druck-Kunststoff ist TPU (thermoplastisches Polyurethan), der sich ideal für den Druck von flexiblen Kunststoffteilen eignet. TPU-Werkstoffe vereinen die Eigenschaften von Thermoplasten mit denen von Kautschuk. Sie eignen sich gut für medizinische Geräte, Handyschalen und Sportartikel wie die 3D-gedruckte Mittelsohle von New Balance.

PEEK ist einer der hochleistungsfähigsten 3D-Druck-Kunststoffe, weil es ein extrem gutes Festigkeits-Gewichtsverhältnis und eine sehr gute Beständigkeit gegenüber Chemikalien, Wasser, Feuer und Korrosion aufweist. Dennoch ist es aufgrund seiner hochkristallinen Natur sehr schwierig zu drucken.

3D-Druckverfahren mit Kunststoff

Beim Kunststoff-3D-Druck kommen vor allem drei Verfahren zur Anwendung: Materialextrusion (z. B. FFF, FDM), badbasierte Polymerisation (z. B. SLA, DLP) und Pulverbettfusion (z. B. SLS, MJF). FFF und SLA können sowohl auf Laien- als auch Profi-Geräten genutzt werden, die Pulverbettfusion (PBF) dagegen eignet sich am besten für die industrielle Nutzung.

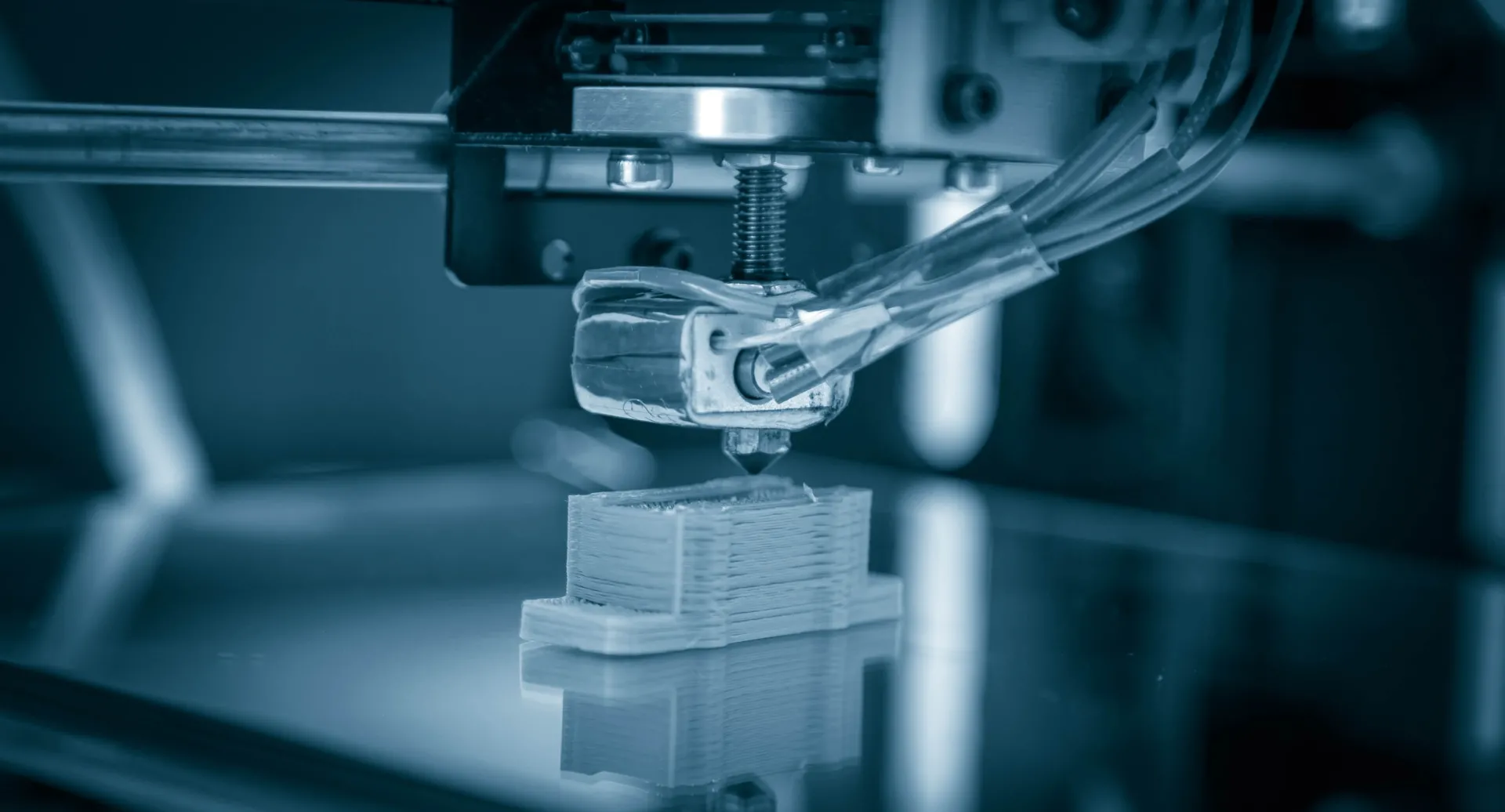

Das am häufigsten genutzte 3D-Druckverfahren bei Kunststoffen ist die Schmelzschichtung (FDM bzw. FFF). Die Bezeichnung FDM ist von der Firma Stratasys geschützt, deren Gründer Scott Crump die Technologie erfand. Bei dem Verfahren wird eine Düse aufgeheizt, die ein thermoplastisches Filament schmilzt und auf eine Bauplatte extrudiert.

Manche Materialextrusionsdrucker können statt Filament auch Kunststoffpellets für den 3D-Druck arbeiten. Die Pellets sollen die Druckzeiten verkürzen und, da sie für konventionelle Fertigungsmethoden wie den Spritzguss massenweise produziert werden, drastische Kostensenkungen ermöglichen.

Stereolithografie-Drucker (SLA) sind ebenfalls recht beliebt für den 3D-Druck von Kunststoffen. In den letzten Jahren sind sie wirklich erschwinglich geworden, manche Modelle sind bereits für unter 200 USD zu haben. Beim SLA-Druck handelt es sich um ein badbasiertes Polymerisationsverfahren: Ein Laser bzw. eine Lichtquelle polymerisiert (festigt) ein Resinbad.

SLA-Photopolymere bringen einige unterschiedliche thermische und mechanische Eigenschaften mit. Das geht von spröderen Materialien bis zu haltbareren Polycarbonat-, Polypropylen- und ABS-ähnlichen Werkstoffen.

Das selektive Lasersintern (SLS) ist ein PBF-Verfahren, das qualitativ hochwertige 3D-Kunststoffteile produziert, die sich für funktionsfähige Prototypen und sogar für Kleinserien eignen. Beim SLS sintert ein Laser Pulverpartikel zusammen. Mit der Technologie lassen sich sehr komplexe Geometrien sowie bewegliche Teile herstellen, die nicht zusammengebaut werden müssen. Ein Nachteil des Verfahrens und der Grund, aus dem SLS sich nicht für Endverbraucher eignet, ist, dass die Bauteile aufwändig nachbearbeitet werden müssen.

Zukunftschancen

Der Kunststoff-3D-Druck ist ein rasant wachsender Bereich. Der 3D-Druck-Markt wurde 2020 mit 12 Milliarden US-Dollar bewertet und soll bis 2030 auf mehr als 51 Milliarden US-Dollar wachsen. Jede Industrie, der eine 15-prozentigen Wachstumsrate über ein Jahrzehnt prognostiziert wird, wird der Gesellschaft zahlreiche Chancen und Vorteile bringen, wie beispielsweise eine Verstärkung der Lieferketten.

Der 3D-Druck von Kunststoffen birgt außerdem ganz generell ein enormes Innovationspotenzial, nicht nur, was die Gestaltungsfreiheit angeht. Aufgrund der geringen Kosten ist der Kunststoff-3D-Druck breiter verfügbar und gibt Start-ups auf der ganzen Welt die Möglichkeit, mit nur wenigen Druckern individualisierte Produkte auf den Markt zu bringen.

Die Coronapandemie hat die Nützlichkeit des 3D-Drucks gezeigt, weil er die überforderten Lieferketten aus der traditionellen Fertigung gerettet hat. Als den Lieferketten für Schutzausrüstung in den USA 2020 das Material ausging, sprang die additive Fertigung ein. Einem Bericht der US-Regierung zufolge druckten Unternehmen zwischen Februar und Juli 2020 mehr als 50 Millionen Teile wie Gesichtsvisiere, Nasenabstrichtupfer, Ohrenschützer sowie Masken- und Lüftungskomponenten.

Aber auch abgesehen von der Pandemie eröffnet der Kunststoff-3D-Druck vielversprechende Perspektiven im Prothesenbereich. Er ermöglicht die Maßfertigung von Komponenten an die Körperform und sogar an den Gang der Patienten. Außerdem können komplexe innere Geometrien (z. B. Waben- und Gitterstrukturen) das Gewicht von Bauteilen deutlich reduzieren. Diese Gewichtsreduktion ist für Patienten, die eine Prothese rund um die Uhr tragen, enorm wichtig.

Im Automobilbereich testen Michelin und Goodyear den 3D-Druck für die Entwicklung nicht-pneumatische (luftloser) Reifen. Sie nutzen die einzigartigen Geometrien, die mit dem 3D-Druck von Kunststoff möglich sind, um alternative durchschlagsichere Innenstrukturen zu erschaffen.

Auch IKEA nutzt 3D-Druckverfahren, um seine Möbel besser an die Bedürfnisse von Menschen mit Behinderung anzupassen. Das Unternehmen startete 2019 die Initiative ThisAbles, die kostenlose 3D-druckbare Designs bereitstellt, mit denen sich vorhandene Möbel optimieren lassen. Dabei geht es zum Beispiel um größere Griffe oder 3D-gedruckte Podeste, um Sofas oder Stühle zu erhöhen.

Die oben genannten Beispiele deuten nur an, welche Möglichkeiten der Kunststoff-3D-Druck noch zu bieten hat. Da Thermoplaste immer funktionsfähiger und erschwinglicher werden, werden die Anwendungsmöglichkeiten immer weiter zunehmen. Die Vielseitigkeit und Flexibilität des Kunststoff-3D-Drucks wird ebenfalls wachsen, weil die Hersteller bereits an Verbundwerkstoffen arbeiten, die mit Metall, Keramik, Holz, Kohlenstofffasern und mehr gefüllt sind.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile