3D Metalldruck

Überblick über den metallischen 3D-Druck und dessen Anwendungen in der Industrie

Einleitung

An der 80 Trillionen US-Dollar schweren Weltwirtschaft nimmt die Fertigung einen Anteil von 16 % ein, was insgesamt 12 Trillionen US-Dollar entspricht. Der 3D-Druck macht gerade einmal 0,1 % dieses Anteils aus, mit Ausgaben von weltweit12,6 Billionen US-Dollar. Und doch gehen Experten davon aus, dass der 3D-Druck in den nächsten Jahren um 17 % wachsen wird. Eine Riesenchance für alle 3D-Druck-Unternehmen.

In diesem Artikel wollen wir uns mit dem aktuellen Stand der Technik im metallischen 3D-Druck befassen und erklären, mit welchen Technologien, mit welchen Metallen und zu welchen Kosten diese Form des 3D-Drucks möglich ist.

Das Potenzial des metallischen 3D-Drucks

Die metallischen 3D-Druckverfahren werden zwar immer besser, dennoch werden sie vor allem zur Herstellung von Prototypen und Vorrichtungen und vergleichsweise selten zur Produktion von Bauteilen für Endverbraucher eingesetzt.

Ein Bereich, in dem der metallische 3D-Druck an Einfluss gewinnen könnte, ist die Herstellung von Lieferkettenresilienz. Wie wichtig diese ist, ist 2020, auf dem Höhepunkt der Coronapandemie klar geworden. Damals fand eine Studie heraus, dass 73 % der Unternehmen unter Lieferkettenstörungen litten und weniger als die Hälfte von ihnen ausreichende Notfallpläne für solche Fälle in der Schublade hatte.

Xerox hat genau für diese Lieferkettenthematik in Luftfahrt, Automobilindustire und Schwermaschinenbau seine ElemX Liquid Metal Drucker entwickelt. Die Drucker arbeiten mit der Flüssigmetall-3D-Druck-Technologie von Vader Systems, verwenden Draht, meist aus Aluminium, statt Pulver und sind so benutzerfreundlich, dass sie in jedem Unternehmen eingesetzt werden können. Die Naval Postgraduate School (NPS) produziert als Kunde von Xerox mit den Maschinen des Unternehmens Bauteile wie LMX Turbinenkompressoren und Triebwerke. Generell prüfen sie, wie sich das Militär unabhängiger von langsamen und teuren Lieferketten machen kann.

Abgesehen von den Redundanzen in der Lieferkette beschäftigten sich andere Unternehmen auch mit den Themen Kostensenkung und Durchsatzsteigerung, um den metallischen 3D-Druck in eine brauchbare Produktionstechnologie für Endverbraucherteile zu verwandeln. Eines dieser Unternehmen ist Desktop Metal aus Massachusetts, das metallische 3D-Drucksysteme sowie passende Software und Werkstoffe entwickelt. Es produziert Bauteile für den Automobilsektor, die Konsumgüterbranche, die Schwerlastindustrie und viele mehr. Zum Beispiel eine Spiegelhalterung, mit der ein Außenspiegel am Überrollkäfig eines BMW-Rennwagens befestigt werden kann. Desktop Metal will den metallischen 3D-Druck auf die nächste Stufe heben, ihr Ziel ist die sogenannte „additive Fertigung 2.0“.”

„Wir konzentrieren uns auf die additive Fertigung 2.0”, sagt Desktop-Metal-CPO Arjun Aggarwal. „Im Grunde geht es immer um die Massenproduktion von Endverbraucherteilen. Unserer Meinung nach ist das der Schritt, der die additive Fertigung von 0,1 % auf 1 % der Weltproduktion bringen kann.“

3D-Druckverfahren mit Metall

Einige Unternehmen wie Chemieriese BASF haben metallische Filamente für die Schmelzschichtung mit FFF-Druckern entwickelt. Mit diesen Metallfilamenten können industrielle Metallbauteile in einer Büroumgebung gefertigt werden, mit 3D-Druckern, die wenige Tausend Dollar kosten.

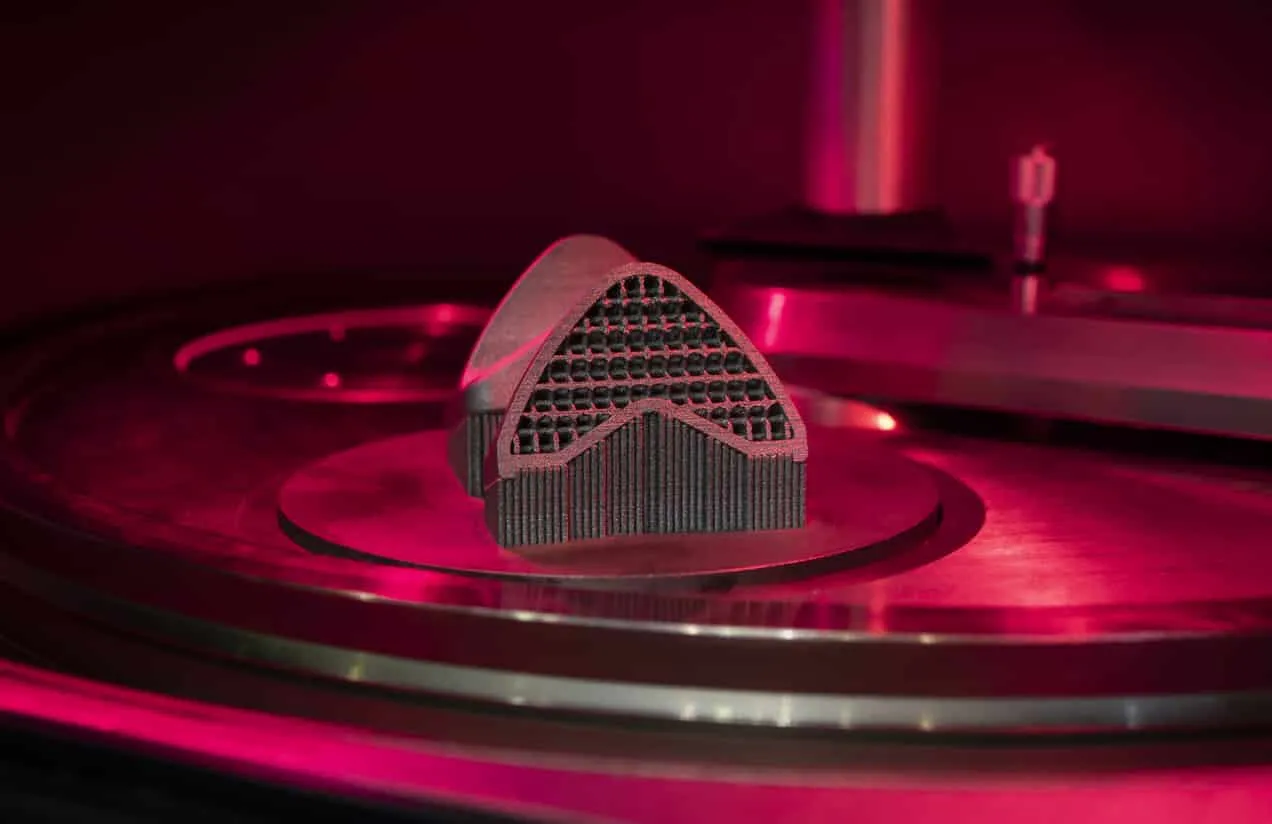

Beim FFF-Verfahren wird das Filament durch eine erhitzte Düse gepresst und Schicht für Schicht bis zum fertigen Objekt aufgetragen. Ein Metallfilament besteht im Wesentlichen aus einem thermoplastischen Bindemittel, das mit winzigen Metallpartikeln gefüllt ist. Das heißt, dass die 3D-gedruckten Bauteile „Grünteile“ sind ‒ sie bestehen zu rund 80 % aus Metall und 20 % Thermoplast.

Die Grünteile müssen anschließend erst entbindert werden, um den nichtmetallischen Werkstoff zu entfernen und dann gesintert werden, bis die Bauteile vollständig dicht sind. Für diese Arbeitsschritte braucht man bestimmte Anlagen, dafür fallen weitere Investitionskosten an. Eine andere Option ist, den Entbinderungs- und Sinterprozess auszulagern, dadurch verlängert sich allerdings die Bearbeitungszeit.

Analog dazu haben wenige Hersteller Metallharze (Resins) für ausgewählte SLA-3D-Drucker (Stereolithografie) entwickelt. Die Resins bestehen aus einem Polymerwerkstoff, der Metallpartikel enthält. Die gedruckten Bauteile müssen also genau wie beim FFF-Verfahren anschließend noch umfangreich nachbearbeitet werden.

Durch die beiden oben genannten Technologien wird der 3D-Druck von Metall für immer mehr Menschen nutzbar. Die meisten anderen Systeme sind dagegen exklusiv der Industrie vorbehalten. Die Flüssigmetalldrucker von Xerox zum Beispiel sind Industrieanlagen. Bei diesen Druckern wird ein handelsüblicher Aluminiumdraht in einen erhitzten Keramiktank geführt. Eine elektromagnetische Spule außerhalb des Tanks wird erregt und erzeugt ein Magnetfeld, das dafür sorgt, dass das geschmolzene Metall in Tröpfchen abgeschieden wird. Das Verfahren ähnelt der Funktionsweise eines Tintenstrahldruckers, nur dass mit Tropfen von flüssigem Aluminium gearbeitet wird.

Im Premiumbereich hat der deutsche Hersteller SLM Solutions einen mehr als 500.000 USD teuren Drucker namens SLM 500 entwickelt, der vor einigen Jahren Berühmtheit dafür erlangte, weil Bugatti ihn einesetzte, um Titan-Bremssättel zu drucken. Beim SLM (selektives Laserschmelzen), einer Laser-Pulverbettfusionstechnik (L-PBF), wird Metallpulver schichtweise von einem Hochleistungslaser, der die Temperatur der Metallpartikel selektiv über den Schmelzpunkt erhöht, auf das Druckbett geschmolzen. L-PBFist die dominierende Technologie in der additiven Fertigung von Metall, auch wenn die Hersteller mehrere geschützte Bezeichnungen wie EOS beim DMLS (direktes Metall-Lasersintern) verwenden.

Einige industrielle Metall-3D-Druckverfahren kommen ohne Schmelzen aus. So werden beim Kaltgasspritzen, einem Festkörperbeschichtungsverfahren, Metalle verbunden, indem Metallpulver in eine Lavaldüse injiziert werden. Die Düse schießt die Partikel dann in einem Hochdruckstrahl auf das Trägermaterial, wo sie durch die reine Kraft des Aufpralls eine fest haftende Schicht bilden.

Eine weitere schmelzfreie Technologie ist das Binder Jetting (Freistrahl-Bindemittelauftrag), das zum Beispiel die S-Print des deutschen Herstellers ExOne nutzt. Ein Nachbeschichter legt frisches Metallpulver auf dem Pulverbett ab, dann folgen ein Verteiler und ein Verdichter. Als nächstes trägt ein durch eine digitale CAD-Datei gesteuerter Druckkopf selektiv Bindemittel auf. Dieser Vorgang wird wiederholt, bei sich mit jeder Schicht senkender Bauplatte, bis das Objekt fertiggestellt ist. Die gedruckten Teile sind grün und müssen gesintert werden, die endgültige Dichte liegt bei 97 %.

Eine letzte große Technologie, die erwähnt werden muss, nennt sich Direct Metal Deposition (DMD), eine Art des Laserauftragschweißens (Direct Energy Deposition, DED), das vorwiegend bei der Reparatur von Metallteilen eingesetzt wird. Zunächst erzeugt eine Düse auf der Bauteiloberfläche ein Schmelzbad. Dann wird Pulver durch eine Düse auf die Oberfläche aufgebracht und mit einem Hochleistungslaser verschmolzen.

Gängige Materialien für die additive Metallfertigung

Edelstahl, genauer gesagt Edelstahl 316L, ist ein beliebter Werkstoff für den filament- und pulverbasierten Metall-3D-Druck. Er zeichnet sich durch eine hohe Korrosions-, Hitze- und Kältebeständigkeit, eine hohe Duktilität und seine mechanischen Eigenschaften aus. Das Metall kann in vielen Bereichen eingesetzt werden, vom Schmuck bis zu Motorteilen mit Medienkontakt.

Eine andere Werkstoffalternative ist martensitaushärtender Stahl, den es als Pulver oder Filament gibt. Martensitaushärtender Stahl hat eine hohe Festigkeit und Härte und eignet sich ideal für Werkzeuge, Formen und Kanäle. Er hat hervorragende mechanische Eigenschaften, eine gutes Festigkeits-Gewichtsverhältnis und eine hohe Verschleißfestigkeit. Das hat allerdings seinen Preis: Martensitaushärtender Stahl kann wegen des hohen Legierungsgrads teuer sein.

Titan hat ein extrem gutes Festigkeits-Gewichtsverhältnis und ist ebenfalls sehr teuer. Aufgrund seiner Biokompatibilität wird es häufig im medizinischen Bereich eingesetzt. Krankenhäuser verwenden Titan, um per 3D-Druck patientenspezifische Wirbelsäulen- oder Hüftimplantate und Prothesen anzufertigen.

Aluminium wird, da es so leicht ist und hervorragende thermische Eigenschaften aufweist, in der Automobilindustrie und Luftfahrt inzwischen allgegenwärtig.

Und Papadakis Racing baute jüngst aus Inconel-Pulver einen komplexen Turbokrümmer für seinen GR-Supra-Rennwagen. Inconel ist eine hochfeste und korrosionsbeständige Nickellegeriung, die inzwischen in Motorteilen und Atomkraftanlagen gang und gäbe ist.

Kupfer und Kupferlegierungen sind in der Fertigung äußerst nützlich. Kupfer leitet Elektrizität und Wärme, wodurch es optimal für mechanische und elektrische Anwendungen geeignet ist, vom Wärmetauscher bis zur Verkabelung. Außerdem wirkt Kupfer von Natur aus antimikrobiell.

Ein letzter Werkstoff, der erwähnenswert ist, ist Kobalt-Chrom. Aus Kobalt-Chrom-Pulver können Teile mit hoher Korrosionsbeständigkeit und mechanischen Eigenschaften gefertigt werden, die sich ideal für die Luftfahrt und den medizinischen Sektor eignen.

Die Zukunft des metallischen 3D-Drucks

Eric Wooldridge, Maschinenbauprofessor am Somersett Community College in Kentucky, sagt, dass kostengünstige Metalle in der additiven Fertigung der Schlüssel für den Fortschritt der Technologie sind. Wooldridge meint: „Technologie-Revolutionen funktionieren nicht von oben nach unten. Google fing mit ein paar Jungs in einer Garage an und eBay hatte Erfolg, weil die Leute eine Möglichkeit bekamen, preisgünstig ihren Krempel loszuwerden. Und deswegen entstehen revolutionäre Ideen nicht durch hochwertiges Equipment. Sie entstehen durch niedrige Preise und Demokratisierung.“

In der Tat ist es durch die Verfügbarkeit von Werkstoffen wie dem Edelstahl-316L-Filament von BASF praktisch für jeden, der einen 3D-Drucker besitzt, möglich, mit qualitativ hochwertigem 3D-Metalldruck zu experimentieren. Die Technologie mehr kreativen Köpfen zugänglich zu machen kann die Anwendungsmöglichkeiten nur erweitern.

Gleichzeitig wird es weiterhin Bedarf für kostenintensive High-end-Anwendungen geben, wie den Titan-Bremssattel für Bugatti oder die Experimente der Naval Postgraduate School mit Flüssigmetalldruckern zur Umgestaltung militärischer Lieferketten. Diese Technologien haben den Vorteil, dass sie zeigen, was mit 3D-Druck möglich ist, wenn man bis an die Grenzen geht. Wahrscheinlich wird es eine Kombination von Innovationen von unten und von oben sein, die den 3D-Druck von Metallen am Ende voranbringt.

Klar ist, dass es in einer viele Trillionen Dollar schweren Fertigungsbranche mehr als genug Wachstumsspielraum für den metallischen 3D-Druck gibt.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile