Blechbearbeitung

Entdecken Sie den Herstellungsprozess der Blechbearbeitung und seine Verwendung in der Industrie.

Einführung in die Blechbearbeitung

Blech ist in Flachstücken oder Spiralbändern erhältlich, die aus vielen verschiedenen Metallen wie Aluminium, Messing, Kupfer, Stahl, Zinn, Nickel oder Titan stammen. Es wird in dünnen, flachen Stücken gefertigt und ist eines der grundlegendsten Werkstoffe für die Metallbearbeitung, denn dank seiner verformbaren Eigenschaften kann es in eine Vielzahl von Formen geschnitten und gebogen werden. Dekorative Objekte bestehen oft aus Edelmetallen wie Gold, Silber oder Platin.

Wir merken es wahrscheinlich gar nicht, aber wir sind von einer Vielzahl gängiger Objekte umgeben, die aus Blech gefertigt werden: von Automobilkarosserien über Flugzeugrümpfe und -flügel bis hin zu medizinischen Tischen, Waschbecken, Gebäudedächern und Maschinen. In der Vergangenheit wurden Bleche erstmals zur Herstellung von Schwertern und Rüstungen verwendet, heute werden sie für eine Vielzahl von dekorativen Anwendungen wie Zaumzeug, Schmuck und Skulpturen gefertigt.

Die Dicke des Blechs ist stark unterschiedlich. Die dünnsten Bleche werden als Folie oder Lamelle bezeichnet und Stücke mit einer Dicke von mehr als 6 mm werden Platte genannt.

Wie formt man Bleche?

Für das Formen von Blech gibt es eine Vielzahl von Möglichkeiten:

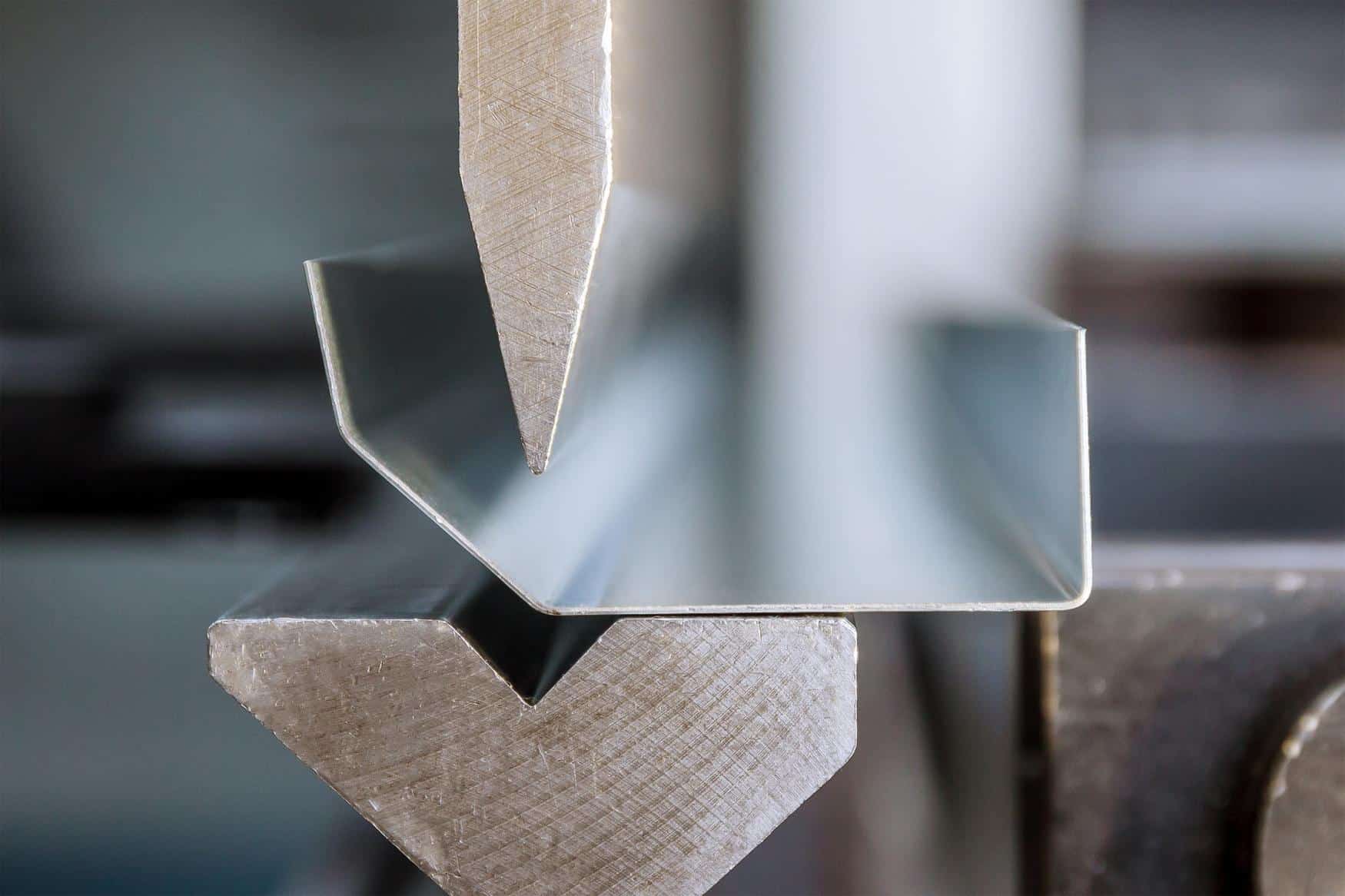

- Beim Biegen entsteht eine V-Form, U-Form oder Kanalform entlang der geraden Achse eines bestimmten Blechabschnitts. Hinsichtlich der Dicke und Toleranzen des Blechs muss sorgfältig überlegt werden. Beim Biegen werden üblicherweise Teile hergestellt, die in elektrischen Gehäusen und rechteckigen Kanalsystemen verwendet werden.

- Das Rollbiegen ist ein Blechformprozess, bei dem die Kanten in einen Hohlring geformt werden. Durch das Einrollen können das Trägheitsmoment in der Nähe des gerollten Endes verstärkt und scharfe Kanten beseitigt werden. Einige Teile werden für ihre Endanwendungen gerollt, z. B. Lager und Scharniere.

- Beim Glätten werden horizontale Biegungen, die als Wölbungen bezeichnet werden, aus Blechstreifen entfernt. Ähnlich wie bei einem Abwicklungs- oder Nivellierungsprozess unterscheidet es sich dadurch, dass entweder die linke oder die rechte Materialkante statt der Bandfläche verformt wird. Es ist möglich, sowohl Abschnitte mit fester Länge als auch durchgehende Spulen zu glätten.

- Beim Tiefziehen handelt es sich um einen Blechformungsprozess, bei dem das Metall über eine Form oder ein Gesenk gezogen wird, wodurch es letztendlich zu einem Formumwandlungsprozess mit Materialretention wird. Eine „Tief“-Ziehung findet statt, wenn die Tiefe des gezogenen Teils seinen Durchmesser überschreitet. Das Tiefziehen wird zur Herstellung von Bechern, Kappen, Düsen, Gehäusen usw. verwendet. Die mechanische Bewegung eines „Stanzers“ zieht einen Blechzuschnitt radial in ein Formgesenk. Sie wird in mehreren Schritten durchgeführt, die als „Zugreduzierungen“ bezeichnet werden; für größere Tiefen sind weitere Reduzierungen erforderlich. Durch das Aufheizen des Werkstücks wird ein Tiefziehen mit weniger Reduzierungen ermöglicht.

- Das Ausdehnen von Blech ist ein Umformprozess, der zu einem definierten, netzartigen Muster führt, das oft rautenförmig ist und Luft oder Wasser zirkulieren lässt. Es wird häufig für Zäune, Gräten und Latten verwendet, um Putz zu tragen. Es wird durch Schneiden oder Stanzen eines Blechteils hergestellt und so gedehnt, dass es stärker und leichter als das Originalwerkstück ist.

Bleche und Falzen

- Säumen und Falzen umfasst, wie der Name impliziert, das Aufrollen einer Blechkante, um einen Saum oder ein Falz zu bilden. Das Säumen bezieht sich auf das Rollen einer Kante, sodass sie auf sich selbst aufliegt, und beim Falzen werden die Kanten zweier separater Materialien fixiert. Säume sind nützlich, um das Aussehen eines Teils zu verbessern, Grate und raue Kanten zu verbergen und eine Kante zu verstärken. Die Kanten von Fahrzeugtüren sind in der Regel gesäumt. In der Lebensmittelindustrie werden üblicherweise Falze verwendet, um Dosengüter zu versiegeln. Falze kommen auch weithin in der Automobilindustrie und in Vergnügungsparks zum Einsatz.

- Das Hydroforming ist besonders nützlich und kostengünstig, wenn es darum geht, flexible Metalle wie Aluminium, Messing, niedriglegierte und rostfreie Stähle in einem einzigen Schritt zu strukturell stabilen, leichten Teilen zu formen. Besonders vorteilhaft ist die Einsparung von Werkzeugen, da Werkzeuge und Stanzen für unterschiedliche Teileanforderungen vertauscht werden können. Für Blechteile sind nur ein Zugring und ein Stanzwerkzeug (Metallbearbeitung) oder eine Matrize erforderlich. Es findet eine breite Akzeptanz in der Automobilindustrie und ist aufgrund seiner starren, aber dennoch leichten strukturellen Eigenschaften bei den Herstellern von High-End-Sportwagen beliebt. Es ist auch ein beliebter Prozess zur Formung von Aluminiumrohren für Fahrradrahmen.

- Die inkrementelle Blechumformung, auch als Einzelpunktformung bezeichnet, ist eine Blechformtechnik, bei der Blechmetall mit einem Werkzeug mit runder Spitze, in der Regel 5–20 mm Durchmesser, geformt wird. Die Umformung wird mit einer Reihe kleiner inkrementeller Einzüge realisiert. Dank der Möglichkeit, an eine CNC-Maschine (Computer Numerical Control) angeschlossen zu werden, ist kein Werkzeug erforderlich, wodurch die Kosten pro Stück reduziert und die Durchlaufzeit für niedrige Produktionsläufe erhöht werden. Trotzdem werden der Zeit- und Kostenaufwand für die Herstellung einer Matrize durch die höhere Stückgeschwindigkeit und die niedrigeren Stückkosten absorbiert.

- Plätten ist, wie der Name schon sagt, ein Blechformungsprozess, der einen bestimmten Bereich eines Werkstücks gleichmäßig ausdünnt. In Kombination mit Tiefziehen ist es sehr vorteilhaft, wenn es um eine gleichmäßige Wandstärke mit einem größeren Verhältnis von Höhe zu Durchmesser geht. Die Verringerung der Dicke beim Plätten liegt im Allgemeinen zwischen 40 und 60 %. Es findet in der Produktion von Aluminiumdosen und -bechern sowie Munitionskartuschen Anwendung.

Bleche und Laserschneiden

- Beim Laserschneiden wird ein Laser zum Präzisionsschneiden von Blech verwendet, indem die Ausgangsleistung eines Hochleistungslasers, meist durch die Optik, gesteuert wird. Dank CNC (Computer Numerical Control) wurde diese Technologie in einem industriellen Kontext weithin übernommen, da sie entweder zum Ausrichten des Materials oder des Laserstrahls in die definierte Richtung eingesetzt wird. Eine Bewegungssteuerung wird implementiert, um einem CNC-Muster auf dem Blech zu folgen, indem entweder geschmolzen, verbrannt, verdampft oder durch einen Gasstrom weggeblasen wird. Dadurch wird eine hochwertige Verarbeitung der Kanten gewährleistet. Die meisten Laserschneidsysteme verwenden eine CO2-basierte Laserquelle mit einer Wellenlänge von ca. 10 µm; einige neuere Systeme verwenden einen YAG-basierten Laser mit einer Wellenlänge von ca. 1 µm. Weitere Informationen finden Sie im Abschnitt „Laserschneiden“.

- Formteilätzen (Photochemical Machining, PCM), auch als photochemisches Fräsen oder Fotoätzung bekannt, wurde in den 1960er Jahren als Nebenprodukt der Leiterplattenindustrie entwickelt. Es können damit sehr komplexe Teile mit sehr feinen Details präzise und wirtschaftlich produziert werden. Ein streng kontrollierter Korrosionsprozess besteht im Wesentlichen aus der Anwendung eines lichtempfindlichen Polymers auf ein Rohmetallblech, das dann mit CAD-entworfenen Fotowerkzeugen als Schablonen geätzt wird, indem es UV-Licht ausgesetzt wird.

- Perforation ist ein Schneideprozess, bei dem zahlreiche Löcher in ein Blechstück gestanzt werden. Perforiertes Blech wird verwendet, um eine Vielzahl von Werkzeugen zum Schneiden von Oberflächen herzustellen, wie z. B. die Surform, auch Reibe genannt. Die häufigste Methode zum Perforieren ist die Verwendung einer rotierbaren Perforationswalze. Eine weitere gängige Methode ist das Perforieren mit Matrize und Stanzer, bei dem ein Nadelstichbogen auf ein vorbeiziehendes Blechstück gepresst wird. Matrize und Stanzer sind sehr effizient und können schnell eine große Oberfläche abdecken. Die fortschrittlichste Methode ist die Laserperforation. Sie ist zwar sehr präzise, aber auch die teuerste Methode.

- Abkantpressenformung wird zum Formen langer, dünner Blechteile verwendet. Während des Prozesses wird ein Blechstück entlang einer geraden Achse mit einem V-, U- oder kanalförmigen Stanz- und Matrizensatz geformt. Trotz der Einfachheit des Prozesses kann es schwierig sein, die Genauigkeit mit Faktoren wie der Presse, dem Werkzeug und dem Werkstückmaterial aufrechtzuerhalten, die das Ergebnis beeinflussen. Das Freibiegen ist der häufigste Abkantpressvorgang und beruht auf Dreipunkt-Biegung. In diesem Fall hat die Matrize einen schärferen Winkel als die erforderliche Biegung (in der Regel 85 Grad bei einer 90-Grad-Biegung) und das obere Werkzeug wird präzise gesteuert, während es das Metall nach unten drückt, um die erforderliche Biegung zu erzeugen.

- Beim Stanzen handelt es sich um einen Blechformungsprozess, bei dem mit einer Stanzpresse, die als Stanzer bezeichnet wird, eine Bohrung in einem Werkstück durch Scheren (Schubverformung) erzeugt wird. Es handelt sich um einen schnellen und kostengünstigen Prozess zur Erstellung von Löchern in Blech für durchschnittliche bis hohe Produktionsvolumen und es können damit mehrere Formlöcher erzeugt werden. Stanzen tritt auf, wenn ein Blech aus Metallmaterial zwischen einem Stanzer und einer Matrize platziert wird, die in einer Druckmaschine montiert sind. Stanzer und Matrize haben die gleichen Formen, wobei der Stanzer genau so dimensioniert ist, dass er in die Matrize passt. Die Presse drückt gegen und in die Matrize mit einer Kraft, die stark genug ist, um Loch in das Material zu schneiden.

Bleche und Roll

- Beim Rollformen wird ein langer Blechstreifen (normalerweise gewickelter Stahl) kontinuierlich in einen gewünschten Querschnitt gebogen. Der Streifen durchläuft Sätze von Rollen, die auf aufeinander folgenden Gestellen montiert sind. Jeder Satz führt nur einen inkrementellen Teil der Biegung durch, bis der gewünschte Querschnitt oder das gewünschte Profil erreicht ist. Die Rollenformung ist ideal für die Herstellung offener Profile oder geschweißter Rohre mit langen Längen oder großen Mengen.

- Walzen ist ein Umformprozess, bei dem Blech mit Rollen gebogen wird. Das Material wird in ein oder mehrere Rollenpaare eingefügt, um die Dicke zu verringern und einheitlich zu gestalten. Je nach Temperatur gibt es drei verschiedene Klassifizierungen: Heiß-, Kalt- und Warmwalzen. Beim Heißwalzen liegt die Temperatur über der Rekristallisierungstemperatur, beim Kaltwalzen unter der Rekristallisierungstemperatur und beim Warmwalzen zwischen heiß und kalt.

- Beim Drehen handelt es sich um einen Formprozess, bei dem eine Scheibe oder ein Metallrohr mit hoher Geschwindigkeit gedreht und in ein axial symmetrisches/röhrenförmiges Teil (gleichmäßiges Erscheinungsbild, wenn es um eine Achse gedreht wird) gebildet wird. Ein Bogenmaterial wird an einer sich drehenden Form befestigt und die Rollen drücken das Material gegen die Form und dehnen es, bis es in die gewünschte Form gebracht wird. Zu den häufig hergestellten Teilen, die mit Drehen bearbeitet werden, gehören Raketenmotorgehäuse, Flugkörper-Raketenspitzen, Satellitenschüsseln und Metalltrichter.

- Stanzen, auch als Pressen bezeichnet, umfasst eine Mischung von Vorgängen wie Biegen, Stanzen, Prägen und Bördeln. Ein flaches Blechstück (normalerweise kalt) wird entweder in einer Leer- oder Spulenform in einer Stanzpresse platziert, wo ein Werkzeug und eine Matrizenoberfläche das Metall bei hohen Produktionsraten in einfache oder komplexe Formen formt. Es ist möglich, die gewünschte Form entweder mit einem einzigen Vorgang oder anhand einer Reihe von Phasen fertigzustellen. Die Kosten für Werkzeuge und Ausrüstung sind zwar in der Regel hoch, die Arbeitskosten sind jedoch niedrig.

Blech- und Wasserstrahlschneiden

- Beim Wasserstrahlschneiden wird ein als Wasserstrahlschneider bezeichnetes Werkzeug verwendet, um die Erosion von Metall und anderen Materialien mit einem Wasserstrahl mit hoher Geschwindigkeit und hohem Druck sorgfältig zu kontrollieren. Manchmal kann eine abrasive Substanz mit dem Wasser gemischt werden. Dies ist eine häufig verwendete Methode bei der Herstellung von Maschinenteilen. Dies ist besonders nützlich, wenn das zu schneidende Material empfindlich auf die hohen Temperaturen reagiert, die durch andere Methoden erzeugt werden. Die Bergbau- sowie die Luft- und Raumfahrtindustrie sind u. a. Branchen, in denen Wasserstrahlschneiden zum Schneiden, Formen und Reiben eingesetzt wird. Weitere Informationen finden Sie im Abschnitt „Wasserstrahlschneiden“.

- Das Rollen mit Rollenstreckmaschine ist der Prozess der Verwendung der Rollenstreckmaschine, auch als „englisches Rad“ bezeichnet. Dabei handelt es sich um eine Formmaschine, mit der ein Handwerker zusammengesetzte (doppelt gekrümmte) Kurven aus Flachmetall bilden kann. Obwohl es aufgrund der komplizierten, arbeitsintensiven Produktionsmethode ein teurer Prozess ist, ist einer der Hauptvorteile, dass flexibel verschiedene Platten mit derselben Maschine produzieren werden können. Der Prozess funktioniert durch Dehnung der Oberfläche und eignet sich für den Karosseriebau. Er wird hauptsächlich für gebogene Karosserieteile mit niedrigem Volumen eingesetzt, so für Fahrzeugkarosserien, bei der Autorestaurierung, bei speziell regulierten SpaceFrame-Rennwagen (z. B. NASCAR), Automobilprototypen und Flugzeugkomponenten. Der Einsatz ist in der Sportwagenbranche mit geringem Volumen am höchsten, insbesondere dort, wo knetbare Aluminiumlegierungen verwendet werden. Es gibt einige wesentliche Einschränkungen, wie maximale Dicke, Einpassung des Werkstücks in die Einlegetiefe, physikalisch beherrschbare Größe des Werkstücks, Überdehnung/Ausdünnung von großen Platten mit hoher Krone und unverhältnismäßig erhöhte Arbeitsintensität bei größeren Platten oder Abschnitten.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile