Extrusion

Erfahren Sie, was das Fertigungsverfahren Extrusion ist und wie es in der Industrie eingesetzt wird.

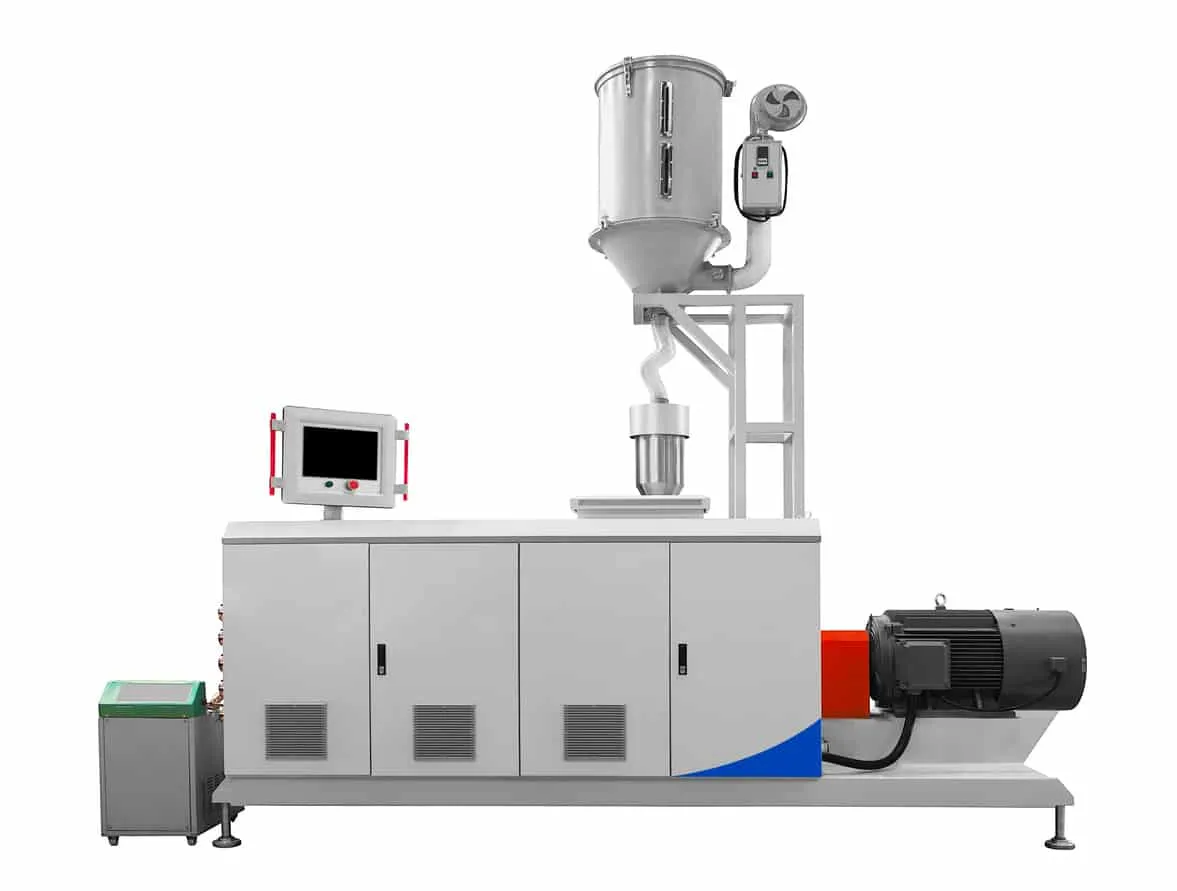

Einführung in die Extrusion

Objekte mit festen Querschnittsprofilen werden durch Extrusion erzeugt, indem ein Material, am häufigsten Metalle, Polymere, Keramik, Beton, Knetmasse und Lebensmittel, durch eine Matrize des gewünschten Querschnitts gepresst wird. Dies ist bei sehr komplexen Querschnitten und zerbrechlichen Materialien von Vorteil, da das Material nur Druck- und Scherspannungen ausgesetzt ist. Ein Hauptvorteil ist die ausgezeichnete Oberflächengüte. Ein weiterer ist die erhöhte Festigkeit von Metallobjekten, die mit Extrusion erzeugt werden.

Es gibt zwei Extrusionstypen: kontinuierlich oder halbkontinuierlich. Bei der kontinuierlichen Extrusion wird ein unbegrenzt langes Material produziert; bei der halbkontinuierlichen Extrusion werden viele Teile produziert. Das Material kann heiß oder kalt sein. Extrudat ist der Begriff für Objekte, die mit Extrusion hergestellt werden.

Der erste Extrusionsprozess zur Herstellung von Rohren aus Weichmetallen wurde 1797 vom englischen Erfinder Joseph Bramah patentiert. Das Metall wurde vorerhitzt und über einen handbetriebenen Kolben durch eine Matrize gedrückt. Später, im Jahr 1820, verwendete Thomas Burr diesen Prozess mit Leitrohr und Hydraulikpresse, was auch als „Verspritzen“ (Squirting) bekannt war. Alexander Dick hat den Extrusionsprozess 1894 auf Kupfer- und Messinglegierungen ausgeweitet.

Der Extrusionsprozess hat auch einige Nachteile. Sie umfassen Oberflächen- und Innenrisse, Oberflächenlinien und ein „Rohr“, ein Flussmuster, das Oberflächenoxide und Verunreinigungen in die Mitte eines Produkts zieht.

Fünf Extrusionsverfahren

Die fünf verschiedenen Extrusionsprozesse sind:

- Die Heißextrusion wird oberhalb der Rekristallisationstemperatur eines Materials durchgeführt, um das Material vor dem Aushärten zu schützen und es einfacher zu machen, das Material durch die Matrize zu drücken.

- Die Warmextrusion erfolgt über der Raumtemperatur, jedoch unter der Rekristallisationstemperatur des Materials. Die Temperatur kann zwischen 424 °C und 975 °C (800 °F und 1800 °F) liegen. Sie wird in der Regel verwendet, um das richtige Gleichgewicht zwischen erforderlichen Kräften, Verformbarkeit und endgültigen Extrusionseigenschaften zu erreichen.

- Die Kaltextrusion erfolgt bei Raumtemperatur oder Fast-Raumtemperatur. Fehlende Oxidation, höhere Festigkeit aufgrund von Kaltarbeiten, engere Toleranzen, bessere Oberflächengüte und schnelle Extrusionsgeschwindigkeiten sind entscheidende Vorteile bei der Kaltextrusion, wenn das Material für Warmbrüchigkeit anfällig ist.

- Das Welding Institute in Großbritannien hat die Reibungsextrusion erfunden und 1991 patentiert. Ursprünglich war sie hauptsächlich als Methode für die Produktion homogener Mikrostrukturen und Partikelverteilungen in Metallmatrix-Verbundwerkstoffen vorgesehen. Die Reibungsextrusion unterscheidet sich von der konventionellen Extrusion insofern, als die Ladung (Barren oder andere Vorprodukte) sich relativ zur Extrusionsmatrize dreht. Es wird eine Extrusionskraft angewendet, um die Ladung gegen die Matrize zu drücken. In der Praxis kann sich entweder die Matrize oder die Ladung drehen oder sie können gegenläufig rotieren.

- Bei der Mikroextrusion handelt es sich um einen Mikroformungsextrusionsvorgang, der im Submillimeterbereich durchgeführt wird. Wie bei der Extrusion wird Metall durch eine Matrizenöffnung gedrückt, aber der Querschnitt des resultierenden Produkts kann durch ein 1-mm-Quadrat passen.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile