DLS 3D-Druck von Carbon

Der DLS 3D-Druck ist eine bahnbrechende additive Technologie, die neue Teilekonstruktionen ermöglicht, die von Produktingenieuren bisher für unmöglich gehalten wurden.

Einführung in den DLS 3D-Druck

Bei der Herstellung von Teilen mit DLS-3D-Druck kommt ein bahnbrechendes Verfahren namens CLIP zum Einsatz. Auf den ersten Blick mag das Verfahren dem traditionellen Photopolymer-3D-Druck wie SLA ähneln, aber DLS ist einzigartig und komplexer, was zu qualitativ hochwertigen Teilen führt, die den Markt verändern.

Diese höhere Komplexität des DLS-3D-Drucks ermöglicht die Verwendung einer größeren Vielfalt an technischen Materialien. Außerdem sind alle DLS-Teile isotrop. Folglich sind dank dieser neuen additiven Technologie kosteneffiziente Anwendungen mit fortschrittlichen Materialien möglich.

Was ist DLS 3D-Druck?

DLS-3D-Druck - gemeinhin als Carbon-DLS bezeichnet - steht für digitale Lichtsynthese (DLS). Der DLS-3D-Druck ist eine Art der additiven Fertigung, bei der Licht zum Abbilden der gedruckten Teile verwendet wird, die anschließend einen Aushärtungsprozess mit Wärme durchlaufen, um die gewünschten Materialeigenschaften zu erzielen. Der DLS-3D-Druck zeichnet sich durch seine Fähigkeit aus, Designflexibilität und Produktionsgeschwindigkeit mit wünschenswerten Kunststoff-Materialeigenschaften in Einklang zu bringen, die mit anderen Arten des 3D-Drucks nicht erreicht werden können.

So funktioniert der DLS-3D-Druck: CLIP verstehen

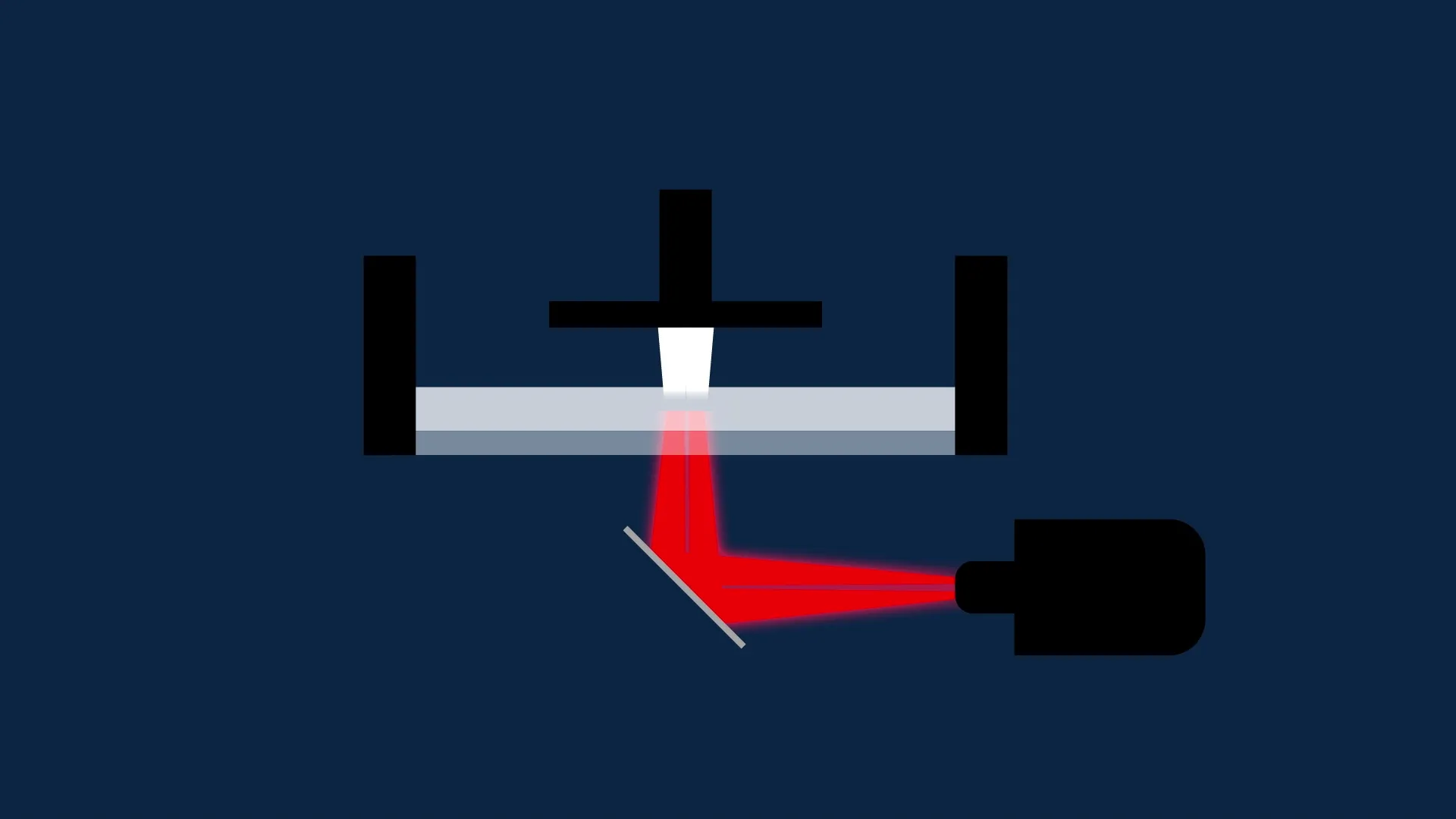

Beim DLS-3D-Druck wird eine UV-Laserprojektion verwendet, um flüssige Kunststoffharze zu festen Teilen auszuhärten. Beim DLS-3D-Druck wird ein Laser am Boden durch ein sauerstoffdurchlässiges Fenster in ein Harzreservoir projiziert. Die UV-Bilder werden schichtweise auf das Harz projiziert, und das Teil nimmt eine feste Form an, während die Bauplattform ansteigt. Der Fachausdruck für dieses Verfahren lautet Continuous Liquid Interface Production (CLIP):

- Schritt 1 - Durch eine Schicht flüssigen Harzes zwischen dem Druck und dem sauerstoffdurchlässigen Fenster wird eine tote Zone geschaffen.

- Schritt 2 - Licht, das durch die tote Zone fällt, härtet das darüber liegende Harz aus, nicht aber das Teil auf dem Fenster selbst. Wie der Name Continuous Liquid Interface schon andeutet, fließt das ungehärtete Harz unterhalb des gehärteten Harzes kontinuierlich weiter, während sich der Druckprozess seinem Ende nähert. Es ist erwähnenswert, dass sich der DLS-3D-Druck durch Schritt 2 von anderen Vat-Polymerisationsverfahren unterscheidet.

- Schritt 3 - Sobald der Druckvorgang abgeschlossen ist, wird das Teil in einem Ofen erhitzt. Durch das Backen wird eine chemische Reaktion im Harz ausgelöst, die die mechanischen Eigenschaften des Teils verbessert.

Die Materialien und Anwendungen des DLS-3D-Drucks

DLS UMA 90

UMA 90 ist ein Mehrzweck-Photopolymer, das eine ähnliche Steifigkeit wie SLA-Harze aufweist. Daher eignet sich UMA 90 hervorragend für die Herstellung von Vorrichtungen und Lehren. Darüber hinaus können diese Teile in einer breiten Palette von Farben hergestellt werden, was sich hervorragend für die Herstellung von Prototypen mit besonderen ästhetischen Anforderungen eignet.

DLS-Epoxid-EPX 82

EPX 82 ist ein Photopolymer auf Epoxidharzbasis, das eine fantastische Haltbarkeit und Festigkeit aufweist. Die Festigkeit von EPX 82 ist mit der von glasgefüllten Thermoplasten vergleichbar. Aus diesen Gründen kann EPX 82 für die Herstellung von Verbindungsstücken und Klammern verwendet werden.

DLS Cyanat-Ester - CE 221

CE 221 ist eines der komplexeren Harze, die im DLS-3D-Druck verwendet werden. Es bietet eine extrem hohe Chemikalien- und Temperaturbeständigkeit. Aufgrund dieser hohen Beständigkeit eignet sich CE 221 hervorragend für Teile, die korrosiven Flüssigkeiten bei hohem Druck und hohen Temperaturen ausgesetzt sind, wie z. B. Flüssigkeitsverteiler und Kompressorschrauben.

DLS Rigid Polyurethane—RPU 70

As its name implies, RPU 70 is rigid and offers general thermoset plastic benefits, including durability, impact resistance, and heat resistance. RPU is commonly used for equipment housings and push-in rivets.

DLS Flexible Polyurethane—FPU 50

FPU 50 is notable for its flexibility, as well as superior impact and abrasion resistance. FPU 50 is a great option for parts that endure lots of loading and unloading, such as living hinges or friction fits.

DLS Elastomeric Polyurethane—EPU 40

EPU 40 is extremely elastic, making it similar to conventional casting thermosetting elastomers. This resin offers amazing energy-return properties and is superior when it comes to elongation and tear strength. For these reasons, EPU 40 is ideal for sealing applications and vibration isolation requirements.

DLS Silicone—SIL 30

SIL 30 offers a low degree of hardness and high tear resistance. Additionally, SIL 30 is a biocompatible resin. SIL 30 is great for consumer products such as headphones, wearables, and other products that make contact with human skin.

Die Zukunft des DLS-3D-Drucks

Die Zukunft der DLS-3D-Drucktechnologie ist in der Tat sehr vielversprechend. Der DLS-3D-Druck eignet sich hervorragend sowohl für die Großserienproduktion als auch für die Erstellung von funktionierenden Prototypen. Diese Drucke sind in einer Vielzahl von Branchen nützlich, darunter die Automobilindustrie und Konsumgüter. Darüber hinaus ist der DLS-3D-Druck in der Lage, bisher ungeöffnete Türen in der Fertigung zu öffnen, da er die Möglichkeit bietet, Dutzende von Produktdesigns in der Zeit zu testen, die normalerweise für die Herstellung eines Produkts mit anderen Fertigungsmethoden benötigt wird.

Die Zukunft des DLS-3D-Drucks ist wirklich so groß, wie man es sich nur vorstellen kann. Mit der Weiterentwicklung der Technologie des DLS-3D-Drucks sind jetzt noch nie dagewesene Geometrien von Bauteildesigns möglich. Dies liegt daran, dass die Einschränkungen der Formbarkeit, die bei anderen additiven Technologien bestehen, dank DLS aufgehoben werden. Das bedeutet, dass Sie von der Freiheit profitieren können, Hinterschneidungen und gerade Wände zu verwenden, ohne die Herstellbarkeit zu beeinträchtigen. Darüber hinaus ermöglicht der DLS-3D-Druck nicht nur die Herstellung von Teilen höchster Qualität, sondern auch eine Fertigungsgeschwindigkeit, die in der additiven Technologie ihresgleichen sucht.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile