積層造形シミュレーション

SIMULIA の高度なデジタル積層造形ソリューションで未来の製造を模索

デジタル積層造形シミュレーションとは

デジタル積層造形(DAM)とは、材料を追加することで部品または物体を一層ずつ重ねて構築する高度な製造プロセスです。旋削、穴あけ、フライス加工など、従来の切削式の製造手法では、材料を取り除くことで目的の形状に仕上げます。一方、積層造形では、3D プリント技術を利用して、デジタル・モデルから直接コンポーネントを作製します。

デジタル積層造形の仕組み

デジタル積層造形では、部品や製造ベッドのデジタル・モックアップ(DMU)が作製されます。そのためには以下が必要です。

- 3 次元 CAD リプレゼンテーション: 目的とする最終製品を描写する幾何学的設計。

- 製造プロセスリプレゼンテーション: 材料押出、再コーティング、スキャン・パス、エネルギー堆積などの手法の詳細な説明。

プロセス全体がデジタルで管理され、生成されるデジタル・スレッドが加工コードに変換され、製造時に機械が従うべき具体的なコマンドが提供されます。

デジタル積層造形におけるシミュレーションの役割

積層造形(AM)には固有の課題がありますが、シミュレーションによってこうした障害をイノベーションのチャンスに変えることができます。

- 設計の最適化: AM における自由な設計には、新たな考え方が必要になります。シミュレーションにより、サポート構造を効果的に統合して製造上の不具合を防止しながら、最適な形を探ることができます。

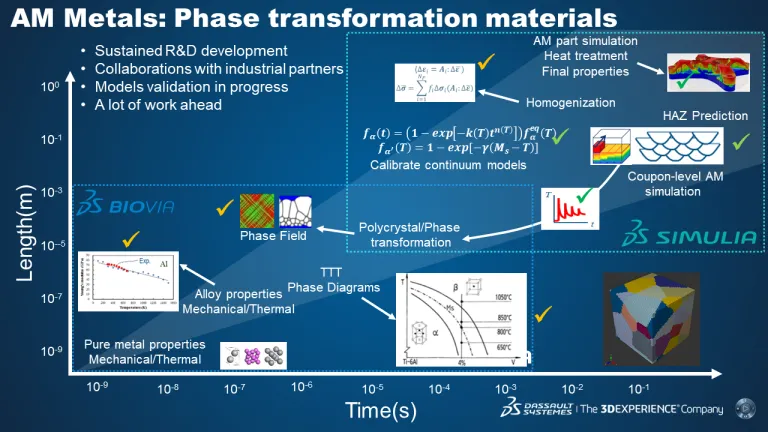

- 性能の理解: 化学反応や熱処理による相変化は、製品の性能に大きな影響を与えます。シミュレーションにより、製造中に発生する可能性のある残留応力とひずみを予測することで、全体的な信頼性を向上させることができます。

- 成功の確度を高める高度なツール: 有限要素解析や計算流体力学などのシミュレーション技術により、仮想プロセス・テストとリバース製品エンジニアリングが可能になります。こうしたツールを使用することで、設計と製造を改善する貴重なインサイトが得られます。

- 効率性の向上: シミュレーション機能を使用することで、メーカーは開発サイクルを短縮し、コストを削減し、意思決定を向上させることができます。潜在的な問題が発生する前に予測して対処できるため、プログラム・リスクが軽減され、確実に質の高い成果を上げることができます。

積層造形シミュレーションの主なメリット

材料の節約

廃棄量を最小限に抑え、先進材料(例:TPUフィラメント、超合金)を活用できます。

設計の柔軟性

ジェネレーティブ・デザイン手法を用いて、複雑な形状や軽量な構造を設計できます。

プロセスの合理化

複数のコンポーネントを 1 つの部品に統合して、組み立ての時間とコストを削減できます。

持続可能性の向上

環境に優しい製造手法を推進できます。

3DEXPERIENCE プラットフォームによるコラボレーションの向上

デジタル化により、設計を直線的なプロセスからコラボレーティブ・プロセスに転換することで、市場投入までの時間とコストを最小限に抑えることができます。コラボレーティブ・エンジニアリングでは、製品ライフサイクル全体を通じた効率的なコンテンツ共有を重視します。

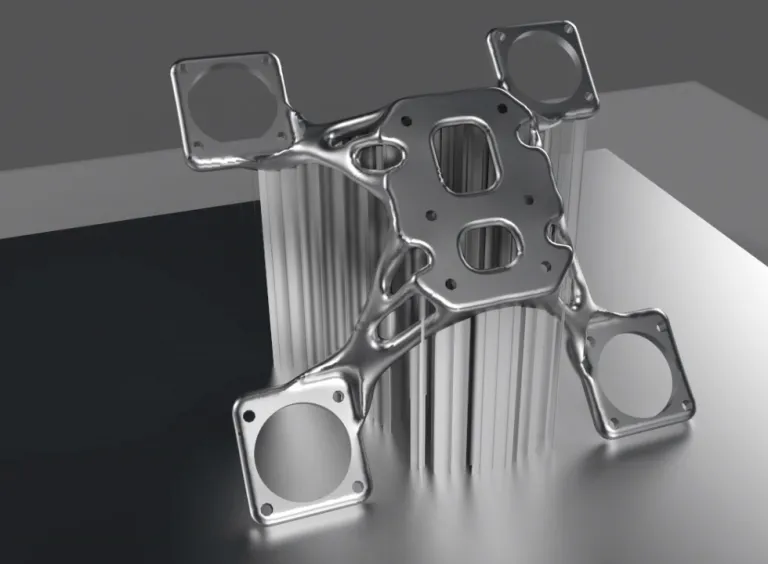

積層造形向け設計(DfAM)は、ジェネレーティブデザインとトポロジー最適化を活用する学際的アプローチにより新たな可能性を創出します。シミュレーションによる仮想テストは、製造プロセスや設計仕様と密接に関連するビルドエラーの予測可能性や造形後の製品性能に関する重要な知見を提供します。

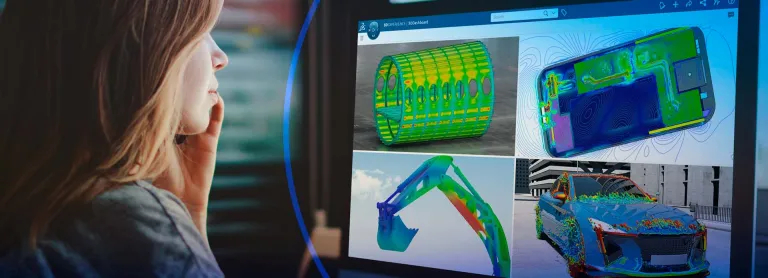

3DEXPERIENCE プラットフォームは、さまざまな分野をまたぐシームレスなデータ統合を可能にし、コンテンツ・ライフサイクル管理に対応し、コラボレーティブ・エンジニアリング環境を培うことができます。効果的なコンテンツ・ライフサイクル管理、成熟度、堅牢なデータ編成により、問題解決、変更管理、ルーティング、テストを強化し、生産性の高いコラボレーション環境を培うことができます。

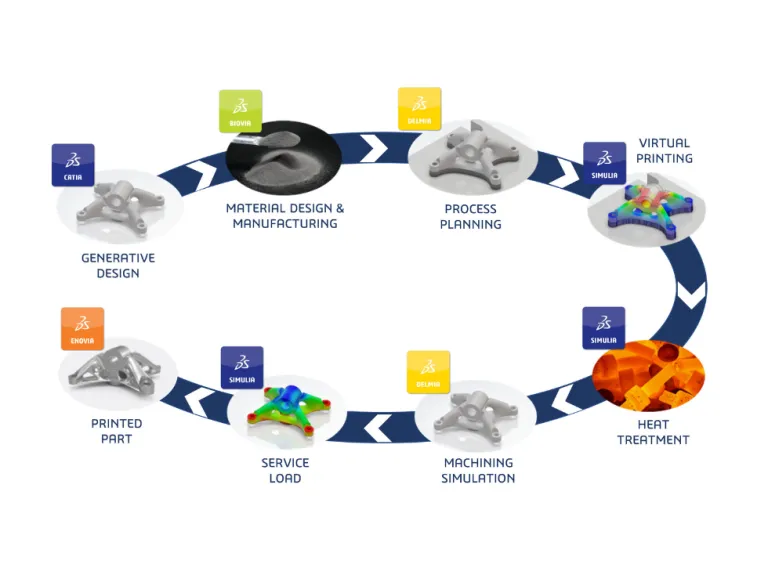

積層造形デジタル・スレッド

ダッソー・システムズは、製品設計から製造、シミュレーションに至るまで、あらゆる分野を結びつける真のエンドツーエンド開発チェーンを実現し、積層造形技術の能力を最大限に引き出す統合アプリケーション群を提供します。3DEXPERIENCE プラットフォームは、多数の高度なロールと充実した強力なアプリケーションを提供し、デジタル製品開発のあらゆる側面に対応します。3DEXPERIENCE プラットフォームが提供するデジタル・スレッドにより、以下のタブで説明しているように、こうした直感的に操作できる強力なアプリケーションを密接に連携させることができます。

- 3DEXPERIENCE Marketplace

- 機能ベースのジェネレーティブ・デザイン

- 部品選択

3DEXPERIENCE Marketplace

3DEXPERIENCE Make は、設計者やエンジニアと産業製造サービス・プロバイダーをつなぐオンデマンドの製造プラットフォームです。設計者、エンジニア、買い手、製造計画者から成る産業エコシステムを、Xometry、Sculpteo、American Additive、Get It Made、Any-Shape などの産業製造サービス・プロバイダーと結び付けます。

当社の堅牢なアルゴリズムにより、3D プリントや CNC 加工プロジェクトに対応するサービス・プロバイダーのネットワークから数秒で見積もりを取得できます。

機能ベースのジェネレーティブ・デザイン

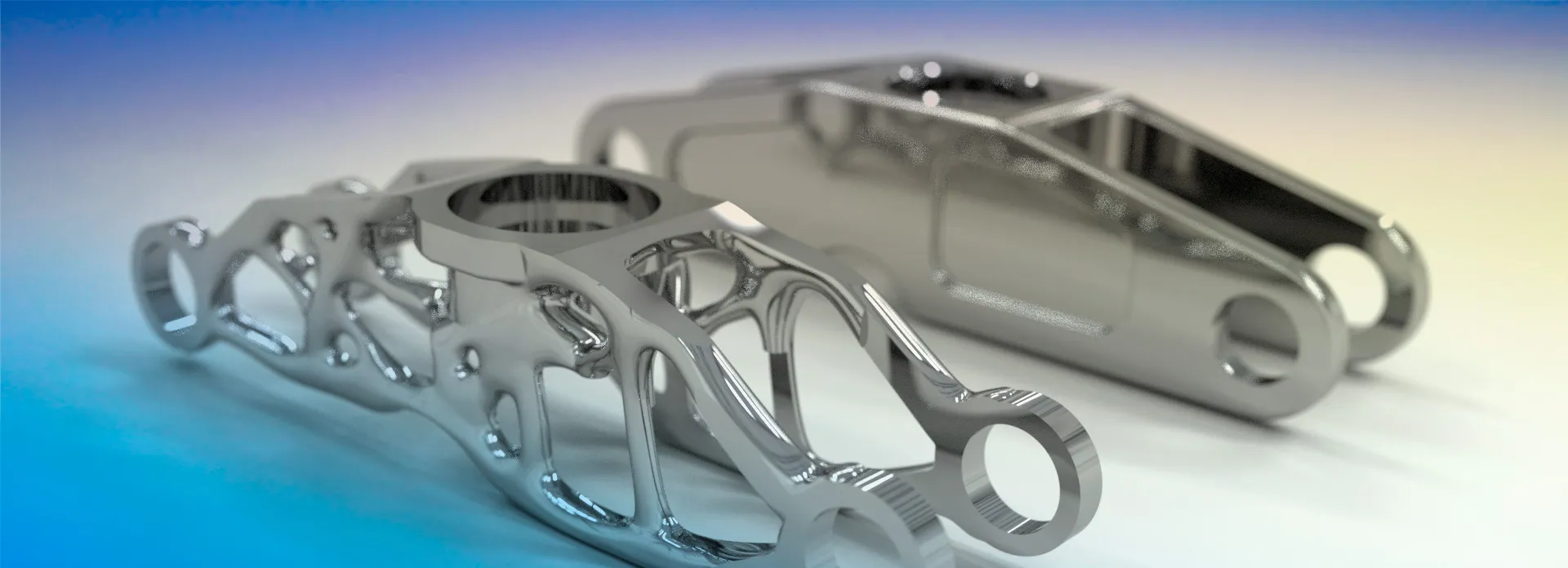

積層造形技術の出現により、効率的な有機的形状と、従来のエンジニアリング設計を超える複雑な格子構造を作成できるようになりました。ジェネレーティブ・デザインは、ベスト・プラクティスやエンジニアの経験に依存する従来の手法とは異なり、定義された制約に基づいて特定の機能に最適な設計を実現することに重点を置いています。

積層造形では、設計体積を定義する機能的制約の確立、機械インターフェースの制御、質量、剛性、強度、耐久性などのメトリクスのターゲット設定を、形式を制限せずに柔軟に行うことができます。3DEXPERIENCE のジェネレーティブ・アプローチは、ガイド付きのワークフローを通じて、設計、シミュレーション、最適化を統合し、単一のインターフェース内でユーザーに合理化されたソリューションを提供します。

部品選択

3DEXPERIENCEの強力な検索ツールは、部品ライブラリとデジタル部品表を評価し、積層造形に適した候補部品を特定します。

当社のプラットフォーム上のデジタル・コラボレーションとインテリジェンスにより、すべての関係者間でシームレスなリアルタイムの情報共有が可能になり、製品設計者、エンジニア、マネージャーは常にプロジェクトを完全に把握できるようになります。

- プロセス設計と製造計画

- バーチャル・プリンティング

- 材料工学および開発

プロセス設計と製造計画

3DEXPERIENCE プラットフォーム上の製造アプリケーションは、積層造形ソリューションおよび機械に関連する生産・製造プロセスの設計と計画のためのガイド付きワークフローを提供します。ビルドボリュームやプレートの作成・再利用から開始し、ビルドボリュームの最大活用に向けた部品の自動配置、最適な部品配置方向の評価と最小サポート構造の計算のためのルールの作成・再利用を行います。ビルド全体または個別部品に対するスライシング、スキャンパターン、プロセスパラメータのカスタムルールを指定します。診断チェック用のスキャンパスを可視化し、下流工程のバーチャルプリンティングシミュレーションや解析でプロセスデータを再利用できます。

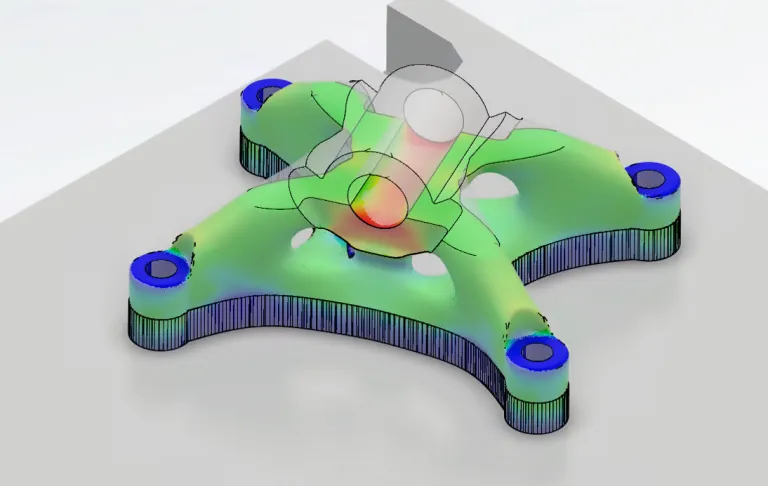

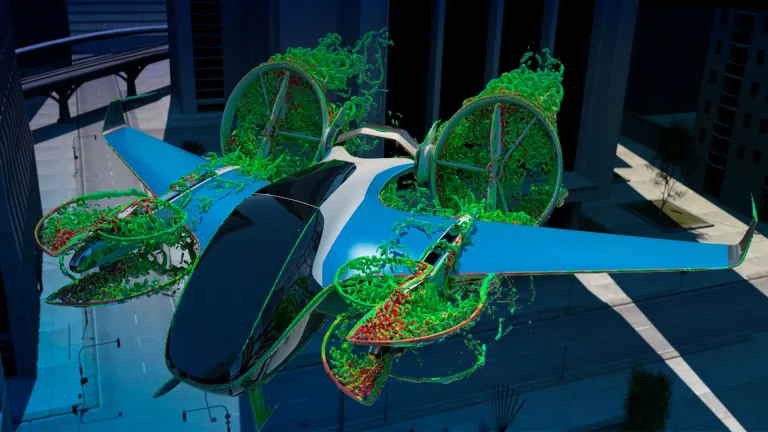

バーチャル・プリンティング

3DEXPERIENCE プラットフォームを使用して、時間と材料費を削減できます。スキャン・パスやサポート構造の性能など、部品ビルドの挙動やプロセスの感度をシミュレーションします。設計データを統合して再利用することで、シミュレーションを高速化できます。指向性エネルギー堆積法、選択的レーザー焼結法、熱溶解積層法などの製造手法に対応するユーザー・インターフェースとワークフローを作成します。検証済みの伝熱-力学ソリューションを活用して、ひずみと残留応力を予測し、亀裂の発生や機械干渉などのリスクを特定できます。耐用年数の評価を考慮に入れ、製造後の熱処理を織り込み、デジタル補正により製造時の形状が設計どおりの形状と一致させます。

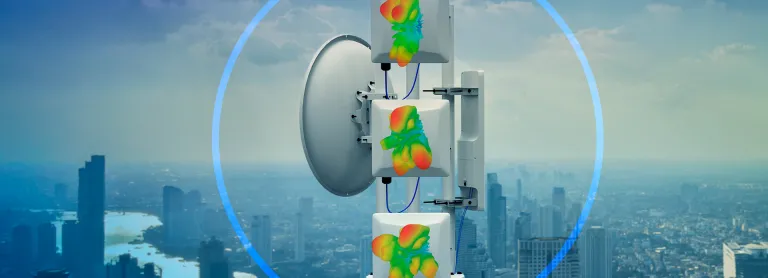

材料工学および開発

複数のレーザーまたは熱源を備えたバーチャル・プリンターを作成し、材料の堆積と除去を制御しながら、冷却手法を最適化して高度な製造を実現します。マイクロメカニクス・シミュレーションを解析して、結晶粒方位や相特性を把握することで、積層造形に対応する金属合金を設計できます。伝熱-力学シミュレーションでユーザー定義の材料モデルと包括的なプロセス・パラメーターを使用することで、要求の厳しい AM アプリケーションに対応する製造プロセスと材料特性を正確に設計できます。3DEXPERIENCE の強力な最適化ツールを組み合わせて使用することで、高度な AM プロセス・ワークフローを完全に制御できます。

お客様事例

次の動画でお客様の生の声をお聞きください。

さあ、始めましょう

デジタル積層造形の世界は変化しています。SIMULIA で一歩先を行く方法を見いだしましょう

積層造形のリソース

積層造形シミュレーションの外部リソース

積層造形シミュレーションに関する FAQ

その他の情報

SIMULIA のソリューションの詳細

組織の規模の大小を問わず、シームレスなコラボレーションと持続可能なイノベーションに、当社のソリューションがどう役立つかについて、SIMULIA の担当技術者がご説明します。

はじめに

学生、教育機関、専門家、企業向けのコースとクラスをご用意しています。お客様に最適な SIMULIA トレーニングを受講してください。

サポートの利用

ソフトウェアやハードウェアの資格認定、ソフトウェアのダウンロード、ユーザー・マニュアル、サポート連絡先、サービス・オファリングに関する情報はこちら