增材制造仿真

利用 SIMULIA 先进的数字化增材制造解决方案探索制造行业的未来

什么是数字化增材制造仿真?

数字化增材制造 (DAM) 是一种先进的制造流程,通过按需添加材料,逐层构建零件或对象。传统的减材制造方法(如车削、钻孔和铣削)是通过去除材料来获得所需的形状。相比之下,增材制造方法则是利用 3D 打印技术,直接通过数字模型来开发组件。

数字化增材制造的工作原理是什么?

在数字化增材制造中,首先需要创建零件或构建床的数字模型 (DMU)。该流程包括:

- 三维 CAD 模型:用于描绘最终产品几何形态的数字设计。

- 制造流程定义:对制造方法(包括材料挤出、重涂、扫描路径和能量沉积等)的详细描述。

整个流程都是数字化管理的,生成的数字主线会转换为机器代码,该代码向制造机器发出具体指令,指导其完成制造过程。

仿真如何助力数字化增材制造?

增材制造 (AM) 面临着一些独特的挑战,而仿真技术能够将这些挑战转化为创新的契机。

- 优化设计:增材制造赋予设计更大的自由度,同时也需要全新的设计范式。仿真技术可以帮助工程师探索最佳模式,同时确保支持结构能够有效集成,以防止发生制造故障。

- 洞悉性能表现:由化学反应和热过程驱动的相变,对产品性能有显著影响。仿真能够预测制造过程中产生的残余应力和变形,从而升最终产品的整体可靠性。

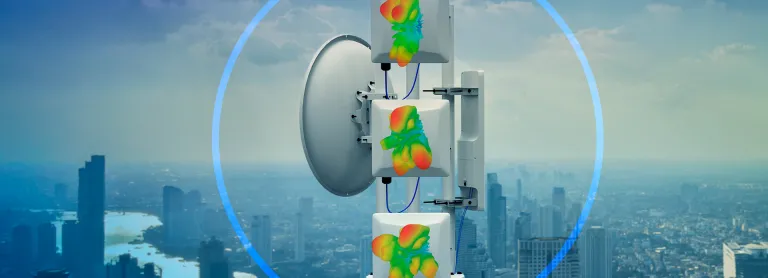

- 助力成功的先进工具:仿真技术(如有限元分析和计算流体力学)支持虚拟流程测试和逆向产品工程。这些工具可以提供宝贵的数据洞见来帮助优化设计和生产。

- 提高效率:利用仿真功能,制造商可以缩短开发周期、降低成本,并提升决策效率。此外还能够在潜在问题出现之前进行预测和解决,从而降低项目风险,确保获得高质量的结果。

增材制造仿真的主要优势

节省材料

最大限度地减少浪费,并采用 TPU 线材、金属高温合金等先进材料。

灵活设计

使用创成式设计方法来生成复杂的几何图形和轻量化结构。

简化流程

将多个组件整合到一个零件中,从而缩短装配时间、降低成本。

增强可持续性

提倡环保的制造实践。

利用 3DEXPERIENCE 平台提升协作体验

数字化通过将设计由线性流程转变为协作流程,可以最大限度地缩短上市时间并降低成本。协作工程注重在整个产品生命周期内高效共享内容。

增材制造设计 (DfAM) 采用多学科方法,结合创成式设计和拓扑优化,挖掘全新设计机会。通过仿真进行虚拟测试,可提供关键的数据洞见来帮助用户预测构建故障并了解构建后的产品性能,这些信息与制造流程和设计规范密切相关。

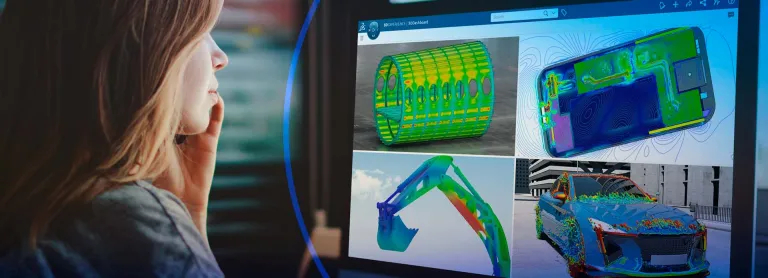

3DEXPERIENCE 平台可以实现跨学科的无缝数据集成,支持内容生命周期管理,并可构建协作工程环境。借助有效的内容生命周期管理、成熟度流程以及强大的数据组织能力,用户可以更高效地解决问题以及进行变更管理、路由和测试,从而促进高效的协作氛围。

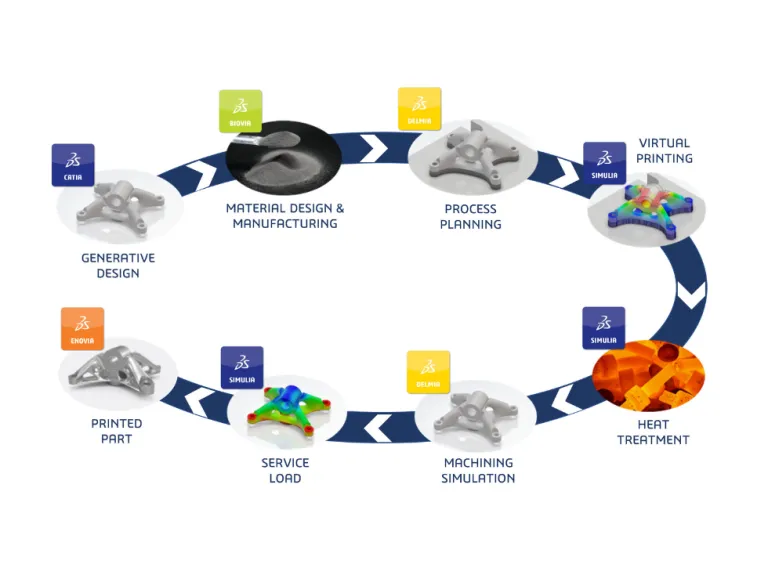

增材制造数字主线

达索系统提供一整套集成应用,通过将所有学科关联起来,真正实现了从产品设计到制造和仿真的端到端开发链,从而最大限度地利用增材制造方法的功能。3DEXPERIENCE 平台提供了多种先进角色和大量功能强大的应用工具,涵盖数字化产品开发的方方面面。3DEXPERIENCE 平台提供的数字主线可确保将这些功能强大且直观的应用紧密关联起来,请参见下面选项卡中突出显示的部分。

- 3DEXPERIENCE Marketplace

- 功能驱动型创成式设计

- 零件选择

3DEXPERIENCE Marketplace

3DEXPERIENCE Make 是一个按需制造平台,可将设计人员和工程师与工业制造服务提供商连接起来。该平台可将设计人员、工程师、买家和生产计划人员所组成的工业生态系统与工业制造服务提供商(如 Xometry、Sculpteo、American Additive、Get It Made、Any-Shape 等)连接起来。

借助我们强大的算法,您可以在数秒内从我们的服务提供商网络获得对您的 3D 打印和 CNC 机加工项目的报价。

功能驱动型创成式设计

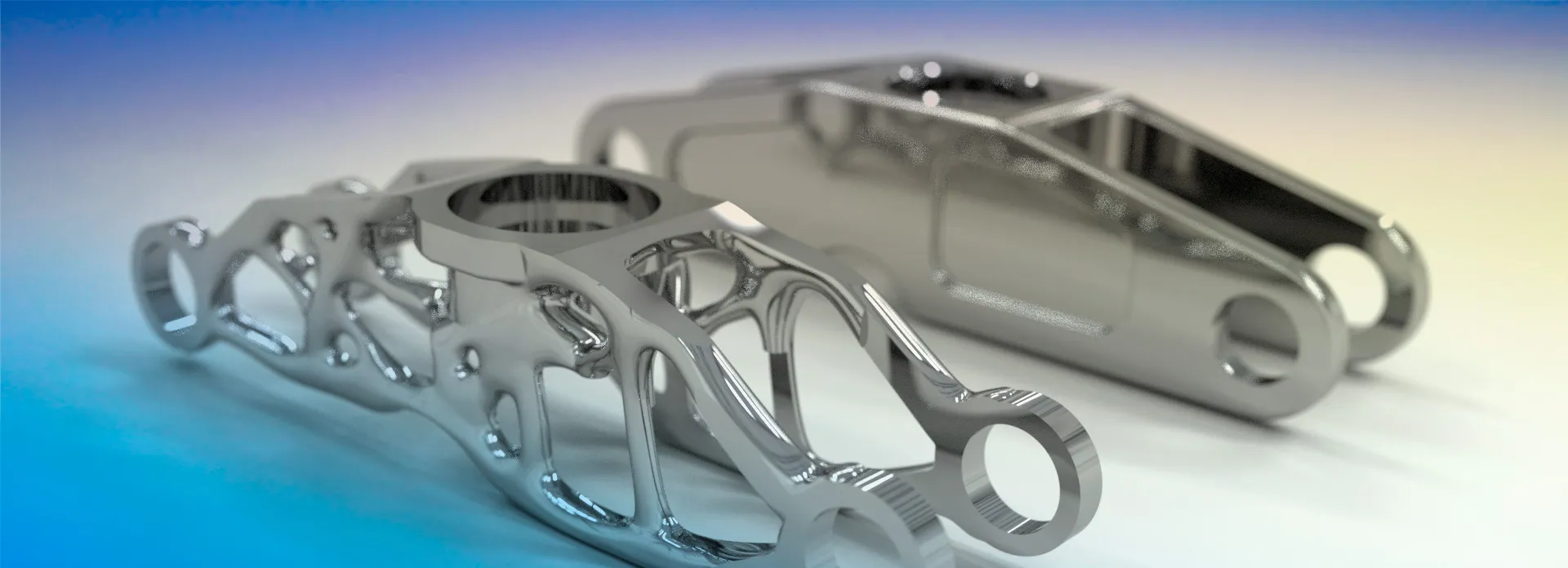

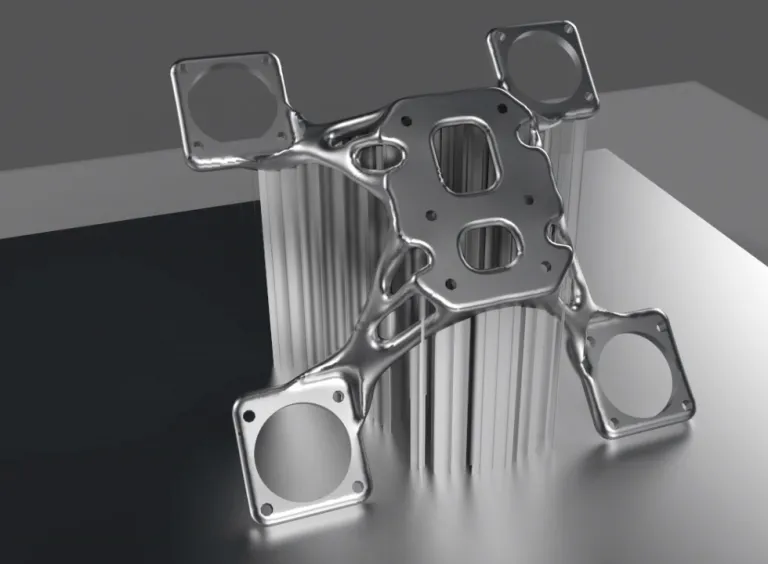

有了增材制造技术,用户可以生成超越传统工程设计的高效有机形状和复杂晶格结构。与依赖最佳实践和工程师经验的传统方法不同,创成式设计则专注于在既定约束下,实现满足特定功能的最佳设计。

增材制造提供了出众的设计灵活性,能够设定功能约束以定义设计空间,控制机械界面,并针对质量、刚度、强度和耐用性等关键指标进行优化——而不会限制零件的几何形状。3DEXPERIENCE 中的创成式方法通过引导式工作流程将设计、仿真和优化流程相互集成,从而在单一界面中为用户提供简化的解决方案。

零件选择

3DEXPERIENCE 中强大的搜索工具可以对您的零件存储库和数字化物料清单进行评估,从中识别出适合采用增材制造工艺的候选零件。

该平台上的数字化协作和智能化可确保所有利益相关方之间的信息实时无缝共享,从而使产品设计人员、工程师和管理人员始终能够全面了解项目。

- 流程设计和生产规划

- 虚拟打印

- 材料工程与开发

流程设计和生产规划

3DEXPERIENCE 平台上的制造应用提供了一系列引导式工作流程,用于设计和规划与增材解决方案和机器相关的生产及生产流程。从创建或重用构建空间和构建板开始,系统可自动嵌套零件以最大化构建体积利用率;同时可捕获并重用规则来评估最佳零件定位并计算出最小的支撑结构。用户可为整个构建或单个零件的切片、扫描模式和流程参数指定自定义规则。支持扫描路径可视化,便于进行诊断检查,并可将流程数据复用于后续的虚拟打印仿真与分析中。

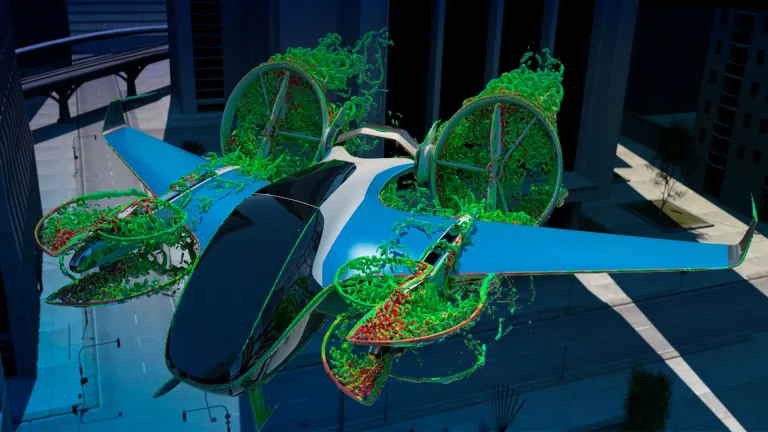

虚拟打印

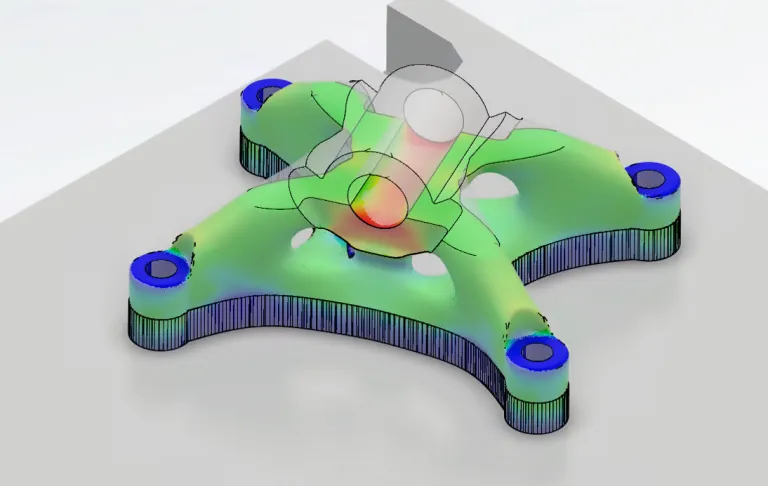

使用 3DEXPERIENCE 平台来节省时间并降低材料成本。对零件构建行为和流程灵敏度进行仿真,包括扫描路径和支持结构性能。通过集成和重用设计数据来加速仿真流程。为各类制造方法(如直接能量沉积、选择性激光烧结或聚合物挤出等)创建用户界面和工作流程。采用经验证的热机械解决方案来预测变形和残余应力,同时识别裂纹萌生和机器干扰等风险。支持疲劳寿命评估、考虑构建后的热处理过程,并通过数字补偿确保所制造的几何图形与所设计的几何图形相匹配。

材料工程与开发

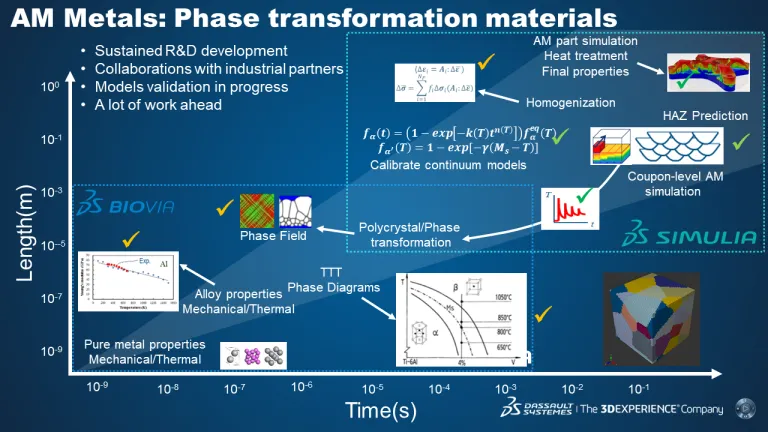

创建具有多个激光器或热源的虚拟打印机,以控制材料的沉积与去除,同时优化冷却方式以满足先进制造的需求。通过微观力学仿真分析晶粒取向和相属性,设计适用于增材制造的金属合金。您可以利用我们热机械仿真中的用户自定义材料模型和全面的流程参数,精确设计制造流程和材料属性,以满足严苛的增材制造应用需求。再结合 3DEXPERIENCE 平台中强大的优化工具,您就能全面掌控先进增材制造工作流程。

客户评价

倾听客户心声,聆听他们的真实体验。欢迎观看以下视频。

开启您的旅程

数字化增材制造领域正在发生变革。了解如何利用 SIMULIA 保持领先

增材制造相关资源

增材制造仿真相关的外部资源

增材制造仿真常见问题答疑

探索更多内容

了解 SIMULIA 可以为您做些什么

与 SIMULIA 专家交谈,了解我们的解决方案如何在各种规模的企业中实现无缝协作和可持续创新。

启动开发

课程面向学生、学术界、专业人士和企业开放。查找适合您的 SIMULIA 培训。

获得帮助

查找有关软硬件认证、软件下载、用户文档、支持联系人和服务项目的信息