Production of One

利用柔性制造来缩短交货时间并提高生产可扩展性。

通过柔性制造实现定制化

在当前要求批量定制化及更短产品生命周期的情况下,制造商面临着更快、更可持续实现高度定制化规范的挑战。随着产量的减少以及复杂性的增加,他们必须调整现有系统,才能保持产品产量和质量。

一次性生产的时代已经结束。要想在竞争激烈的环境中取得显著发展,制造商必须灵活、敏捷地扩大个性化生产。这可推动模块化系统 和 3D 配置体验的采用,其支持可扩展的柔性制造。

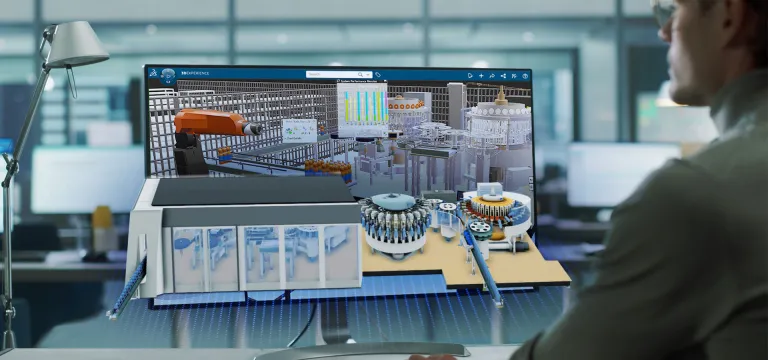

3DEXPERIENCE® 平台为制造商提供多厂协作以及跨运营的全面可视化,可实现以较低成本提供优质产品的无缝协作。通过以市场营销定义的变体来支持模块化制造,该平台可让工程与制造流程对齐,加快市场响应并保持极高的健康利润率。

模块化设计:柔性制造的关键

产品层面的模块化在实现柔性制造和业务弹性的过程中发挥着重要作用。通过设计具有预定义变量的模块化产品,制造商可以在提高制造效率并保护利润的同时,根据市场需求快速调整产品开发。

这些模块化系统通过市场营销、工程和制造团队间的密切协作开发,无需重新设计核心组件即可实现快速批量定制。这可降低生产复杂性,缩短开发周期并提高资源计划效率。此外,模块化还有助于制造商支持可持续实践,例如部件的重复使用以及改进的生命周期管理等。

可持续性始于柔性制造

可持续性已成为制造企业的战略要务。柔性制造通过减少生产过剩,最小化浪费,优化资源配置并加速对消费者(有环保意识)需求的市场响应来支持制造商的可持续发展承诺。通过实现更精简的按需生产运行、本地采购和节能流程,柔性制造可以创建一个高效的生产流程,最大限度减少环境影响。

利用虚拟孪生技术实现柔性制造

在快速适应助力取得成功的时代,我们的虚拟孪生技术可通过利用制造智能性重新定义制造商设计,运行并逐步发展其生产系统的方法。达索系统的 3DEXPERIENCE 平台可帮助企业在全面虚拟的环境中工作,其中团队可以在执行任何物理行动之前仿真,验证并优化柔性生产线。

此外,这种数字化转型还可实现无缝的机器人集成、流程自动化和模块化机械,从而可支持高效的重新配置和优化的资源分配。制造商可测试各种场景,例如改变产品变量、优化机器人协作或在不中断工作的情况下引入可持续材料。

通过仿真从机器性能到生产线瓶颈和能源消耗的所有方面,虚拟孪生可实现持续改进和动态快速适应,从而带来面向未来的生产系统,其可进行批量定制化,缩短上市时间,并可在最大限度减少浪费和停机时间的同时做出更明智的决策。

虚拟孪生的主要柔性制造优势

制造商利用虚拟孪生的强大功能实现持续改进,可获得以下主要优势:

快速实现批量定制化

快速适应需求波动的同时,缩短交货时间,以加速市场响应

使用模块化生产线优化工程

可实现快速切换并可根据订单变化增强生产可扩展性

增强小批量运行的成本控制

通过成本效益减少停机时间并改善资源分配

通过实时数据提高敏捷性

借助数字监控与仿真,更快做出明智的决策

阅读我们的客户案例

中建材凯盛机器人

这家位于上海的机器人生产线制造商通过利用虚拟孪生技术,提高了高度定制化生产流程的精度和性能。

丰汉电子

这家日本机器人装配线制造商通过数字连续性和实时数据融合,提高了机器人装配线的可追溯性和灵活性。

Tezmaksan

Tezmaksan 机器人技术公司通过将机器人自动化与实时数据融合,优化生产并提高运营响应能力提高了敏捷性。

CenterLine Windsor

这家加拿大工业自动化流程及技术公司通过优化数字化设计流程,支持灵活的工具加工及机器人解决方案,不仅提高了效率,而且还缩短了部署时间。

与我们一起实现业务转型

柔性制造:智能工厂的支柱

探索达索系统行业解决方案体验

进一步了解我们的行业解决方案如何帮助您实现职业抱负和商业目标。