Lavorazione CNC dell'alluminio - Guida per i principianti

La lavorazione CNC dell'alluminio è una delle tecniche di produzione più diffuse grazie alla sua capacità di produrre pezzi complessi ma leggeri in modo rapido ed economico.

Introduzione alla lavorazione CNC dell'alluminio

Poche sostanze possono eguagliare l'incredibile versatilità dell'alluminio. L'alluminio è altamente lavorabile e relativamente economico, il che lo rende perfetto per la lavorazione CNC. I produttori possono lavorarlo tre o addirittura quattro volte più velocemente rispetto ad altri materiali di lavorazione comuni come l'acciaio e il titanio.

La sua flessibilità e l'impressionante rapporto resistenza-peso lo rendono ideale per l'utilizzo come rivestimento esterno di tutti i mezzi di trasporto, dalle automobili ai treni, agli aerei e alle imbarcazioni.

Una maggiore attenzione all'efficienza dei consumi e al "lightweighting" ha visto l'alluminio sostituire i metalli più pesanti tradizionalmente utilizzati per la realizzazione di componenti e strutture interne. La sua elevata resistenza alla corrosione evita anche la necessità di pesanti e costosi rivestimenti anticorrosione, spesso richiesti da altri materiali.

Inoltre, l'alluminio è atossico, malleabile e riciclabile al 100%. Per questo motivo il metallo è così ampiamente utilizzato per contenitori per alimenti e bevande, vaschette, coperchi, bustine, buste e involucri.

Grazie alla sua elegante finitura superficiale argentata, è adatto anche a dispositivi elettronici come smartphone, laptop, tablet e TV a schermo piatto. Si trova persino nei progetti edilizi, sia come elemento di design che come supporto strutturale.

Se si mettono insieme tutte queste caratteristiche, si ottiene un materiale più leggero dell'acciaio, più resistente e affidabile della plastica, poco costoso, facilmente reperibile e infinitamente adattabile.

Questa guida vi aiuterà a capire:

- Da dove viene l'alluminio?

- Che cos'è la lavorazione CNC?

- Quali tipi di alluminio sono utilizzati nella lavorazione CNC?

- Lavorazione CNC di acciaio contro alluminio?

- Quali sono i processi di lavorazione CNC dell'alluminio più comuni?

Where does aluminum come from?

L'alluminio è l'elemento metallico più abbondante nella crosta terrestre. L'industria metallurgica ne fonde oltre 40 milioni di tonnellate ogni anno e i produttori lo utilizzano in numerose applicazioni.

Come la maggior parte dei metalli, l'alluminio è presente nelle rocce della crosta terrestre sotto forma di minerale. Le società minerarie estraggono quasi tutto l'alluminio metallico dal minerale bauxite, che in genere contiene dal 30% al 60% di ossido di alluminio (o allumina). Il resto è una miscela di silice, vari ossidi di ferro e biossido di titanio.

Un processo in due fasi trasforma l'allumina in alluminio metallico:

1. Estrazione dell'allumina dalla bauxite

Quasi tutta la fornitura mondiale di allumina è prodotta con il processo Bayer. Il chimico austriaco Carl Josef Bayer sviluppò questa tecnica alla fine del XIX secolo.

Si tratta di frantumare la bauxite in polvere fine, mescolarla con acqua e riscaldare la miscela con soda caustica. La soda caustica scioglie l'allumina, permettendole di passare attraverso i filtri.

I produttori aggiungono cristalli di idrossido di alluminio alla soluzione di allumina e poi riscaldano ed essiccano la miscela per produrre allumina.

2. Fusione dell'allumina per produrre alluminio metallico

Per fondere l'alluminio, le raffinerie sciolgono l'allumina in un bagno fluorurato e utilizzano una corrente elettrica per scomporla in alluminio metallico e ossigeno attraverso un processo chiamato elettrolisi. Quindi raccolgono l'alluminio e lo portano in una fornace, dove lo combinano con materiale di alluminio riciclato e lo riscaldano fino a renderlo fuso.

Viene quindi versato in stampi o estruso meccanicamente in varie forme. Le più comuni sono lamiere, billette, barre, tubi, piastre, barre e fili. Questi vengono poi tagliati in forme e dimensioni diverse e spediti a un'altra azienda o a un produttore che li lavorerà in innumerevoli prodotti.

Che cos'è la lavorazione CNC?

Una macchina CNC combina le tecniche di produzione tradizionali con un sistema di controllo numerico computerizzato (CNC). Ciò consente di tagliare e modellare il materiale in stock in oggetti impossibili o troppo lunghi e costosi da realizzare manualmente.

Il controllo computerizzato offre un livello di precisione estremamente elevato. Ciò si traduce in maggiore accuratezza, coerenza, produttività, controllo e libertà di progettazione, con meno sprechi.

Le prime macchine a controllo numerico sono state sviluppate alla fine degli anni '40 aggiungendo motori alle attrezzature già in uso. L'avvento dei computer negli anni '60 ha portato allo sviluppo delle moderne macchine CNC.

Le macchine CNC più utilizzate sono le fresatrici e le foratrici, i torni e le tagliatrici al plasma, al laser e ad acqua.

Tutte queste macchine eseguono il cosiddetto metodo di produzione "sottrattivo". Ciò significa che il materiale viene rimosso (sottratto) da un pezzo durante il processo.

Quali tipi di alluminio vengono utilizzati nella lavorazione CNC?

Nella sua forma pura, l'alluminio è malleabile, resistente alla maggior parte delle forme di corrosione, amagnetico e ottimo conduttore di calore ed elettricità. Tuttavia, è troppo debole per la maggior parte delle applicazioni commerciali.

Una maggiore resistenza si ottiene combinando l'alluminio fuso con altri elementi come rame, litio, magnesio, manganese, silicio e zinco per formare una lega. Queste leghe migliorano ulteriormente le altre proprietà naturali dell'alluminio.

Le leghe più comuni utilizzate nella lavorazione CNC dell'alluminio si dividono in tre gruppi:

Leghe di alluminio fuse: significa modellate mentre sono fuse o liquide. I produttori formano questo tipo di lega versando l'alluminio fuso in uno stampo e raffreddandolo. Le leghe di alluminio fuso sono convenienti, versatili, leggere, durevoli e hanno buone prestazioni alle alte temperature.

L'industria automobilistica è il più grande utilizzatore di leghe fuse, con circa due terzi dell'alluminio utilizzato nelle automobili. Le parti realizzate con leghe fuse comprendono parti di motore, alloggiamenti, piantoni dello sterzo e, sempre più spesso, supporti strutturali. Altri usi comuni sono le pentole, i componenti di macchinari e gli utensili manuali.

Le leghe fuse sono meno costose da produrre grazie al loro basso punto di fusione e possono produrre una gamma più ampia di forme grazie alla flessibilità degli stampi. Tuttavia, tendono ad avere una resistenza alla trazione inferiore rispetto alle leghe battute, non sono altrettanto facili da lavorare e sono più resistenti per gli utensili da taglio.

Leghe alluminio-litio (Al-Li): il litio è il metallo meno denso, il che rende questo tipo di lega molto più leggero dell'alluminio puro o di altri materiali. Grazie a questa caratteristica, l'industria aerospaziale utilizza principalmente le leghe Al-Li per le pelli delle ali inferiori, le strutture interne delle ali, le fusoliere e le pale delle ventole. Si trovano anche nelle auto da corsa e nei razzi spaziali.

I vantaggi in termini di peso offerti dalle leghe di Al-Li sono compensati dalla loro minore lavorabilità e dalla ridotta tenacità alla frattura (la capacità di un materiale contenente una cricca di resistere a ulteriori cricche). Vengono prodotte in volumi relativamente piccoli, il che significa che sono anche più costose.

Leghe di alluminio battute: per battute si intende modellate allo stato solido. Questo tipo di leghe viene prodotto formando l'alluminio fuso in billette o grandi lastre e poi utilizzando strumenti per rullare, forgiare, stampare o estrudere questi blocchi in forma.

Le leghe battute sono il materiale più utilizzato nella lavorazione CNC dell'alluminio. Ciò è dovuto alle loro proprietà meccaniche e all'integrità strutturale superiori rispetto alle leghe fuse. Sono più facili da lavorare, hanno migliori finiture superficiali e sono meno usuranti per i bordi degli utensili da taglio.

Lavorazione CNC di acciaio e alluminio

L'alluminio e l'acciaio sono i metalli più utilizzati nella lavorazione CNC. La scelta di quello giusto per una particolare applicazione dipende da cinque fattori:

1. COSTO - Gli acciai dolci e gli acciai al carbonio sono generalmente più economici degli equivalenti in lega di alluminio. Mentre l'acciaio inossidabile tende a essere più costoso. Tuttavia, il prezzo del metallo varia a seconda della domanda globale e del costo delle materie prime, dell'energia e della spedizione.

Quando si guarda al costo, è importante considerare anche la durata di un materiale. Una decisione che potrebbe far risparmiare nel breve periodo potrebbe costare di più nel lungo periodo.

2. RESISTENZA ALLA CORROSIONE - L'alluminio e l'acciaio inossidabile sono entrambi altamente resistenti alla ruggine e alla corrosione. Tuttavia, l'acciaio inossidabile è un'opzione più costosa. I produttori o gli utenti finali dovranno verniciare, trattare o rivestire ogni altro tipo di acciaio per proteggerlo, soprattutto se intendono esporre il pezzo finito alle intemperie. Questi rivestimenti comportano un peso e un costo aggiuntivi e devono essere riapplicati regolarmente con ulteriori spese.

3. PESO - L'alluminio è da due a tre volte più leggero dell'acciaio. Quasi tutte le aziende cercano di ottenere le stesse o migliori prestazioni dei prodotti incorporando materiali più leggeri. Questa tendenza alla "leggerezza" ha visto i produttori sostituire molte parti precedentemente lavorate in acciaio con l'alluminio.

4. FORZA - L'acciaio può essere più pesante dell'alluminio, ma questo lo rende un materiale molto più resistente. L'acciaio è incredibilmente resistente ed è improbabile che si deformi o si pieghi sotto l'effetto della forza, del calore o del peso. Inoltre, la superficie dell'alluminio è più soggetta a graffi e ammaccature rispetto all'acciaio.

5. MACCHINABILITÀ - Essendo meno denso dell'acciaio, l'alluminio può essere lavorato tre o addirittura quattro volte più velocemente. Inoltre, l'alluminio si raffredda più rapidamente dell'acciaio; questo riduce il tempo di lavorazione di un pezzo (tempo di ciclo) e la quantità di refrigerante necessaria.

Rispetto all'acciaio, l'alluminio richiede una forza di taglio molto minore. Ciò riduce l'usura degli utensili da taglio, contribuendo a mantenerli affilati più a lungo. È inoltre possibile lavorare l'alluminio su macchine più piccole e quindi potenzialmente meno costose.

Quali sono i processi di lavorazione CNC dell'alluminio più comuni?

Le fresatrici CNC sono il metodo più comune e versatile per la lavorazione di parti in alluminio. La macchina utilizza utensili da taglio rotanti per intagliare in modo efficiente e preciso il materiale da un blocco di materiale fermo.

Le fresatrici tradizionali si sono trasformate in "centri di lavoro" negli anni '60 grazie all'arrivo dei sistemi di controllo numerico computerizzato (CNC), dei cambi utensili automatici e dei caroselli di utensili. Queste macchine sono disponibili in configurazioni da 2 a 12 assi, anche se le più utilizzate sono quelle da 3 a 5 assi.

I torni per metalli a controllo numerico, o centri di tornitura per metalli a controllo numerico, mantengono saldamente e ruotano un pezzo da lavorare mentre una testa portautensili mantiene un utensile da taglio o una punta contro di esso. Queste macchine consentono una rimozione molto precisa del materiale e i produttori le utilizzano in un'ampia gamma di settori.

Le operazioni tipiche del tornio comprendono la foratura, la sagomatura, la creazione di scanalature, la maschiatura, la filettatura e la rastrematura. I torni per metalli a controllo numerico stanno rapidamente sostituendo i vecchi modelli di produzione manuale grazie alla loro facilità di impostazione, funzionamento, ripetibilità e precisione.

Le tagliatrici al plasma CNC riscaldano l'aria compressa a una temperatura molto elevata per creare un "arco di plasma" in grado di fondere il metallo fino a sei pollici di spessore. Il materiale in fogli viene tenuto piatto contro un tavolo da taglio e un computer controlla il percorso della testa della torcia. L'aria compressa soffia via il metallo fuso caldo, tagliando così il materiale. Le taglierine al plasma sono veloci, precise, relativamente facili da usare e convenienti, e i produttori le utilizzano in molti settori.

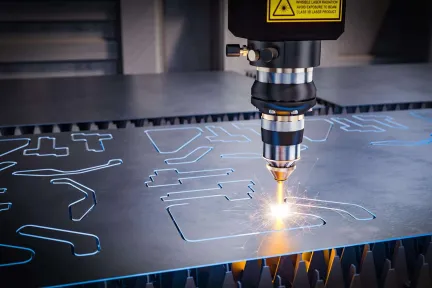

Le macchine laser CNC fondono, bruciano o vaporizzano il materiale per creare un bordo di taglio. Come in una taglierina al plasma, il materiale viene tenuto in piano su un tavolo da taglio e un computer controlla il percorso del raggio laser ad alta potenza.

Le taglierine laser consumano meno energia di quelle al plasma e sono più precise, soprattutto quando tagliano fogli sottili. Tuttavia, solo le taglierine laser più potenti e costose sono in grado di tagliare materiali spessi o densi.

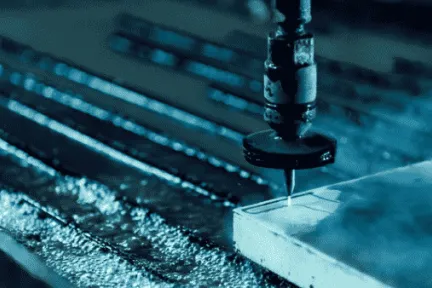

Le frese ad acqua CNC utilizzano getti d'acqua ad altissima pressione forzati attraverso uno stretto ugello per tagliare il materiale. L'acqua da sola è sufficiente per tagliare materiali morbidi come il legno o la gomma. Per tagliare materiali duri come il metallo o la pietra, gli operatori di solito mescolano all'acqua una sostanza abrasiva.

Le frese ad acqua non riscaldano il materiale come le frese al plasma e al laser. Ciò significa che la presenza di alte temperature non brucia, non deforma e non modifica la struttura del materiale. Inoltre, riducono gli scarti e consentono di posizionare (o annidare) le forme tagliate da una lastra in modo più ravvicinato.

Per saperne di più sui sottoprocessi

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi