SLS - Selective Laser Sintering

Cos'è la stampa 3D SLS, come funziona e qual è il suo utilizzo nell'industria?

Cos'è la stampa 3D SLS e come funziona?

La persona che si poneva queste domande era Carl Deckard, studente di ingegneria meccanica presso la University of Texas di Austin negli anni '80, che alla fine ha brevettato questa tecnologia. Deckard ha sviluppato il sistema con l'aiuto del suo professore, Joe Beaman, e di un contributo di 30.000 dollari della National Science Foundation.

Originariamente volta a risolvere il problema della prototipazione istantanea, la SLS ha continuato ha essere essenziale per questo scopo, ma è diventata anche un'alternativa per la produzione a basso volume rispetto ai modelli produttivi tradizionali come lo stampaggio a iniezione.

Come funziona la SLS : principi generali

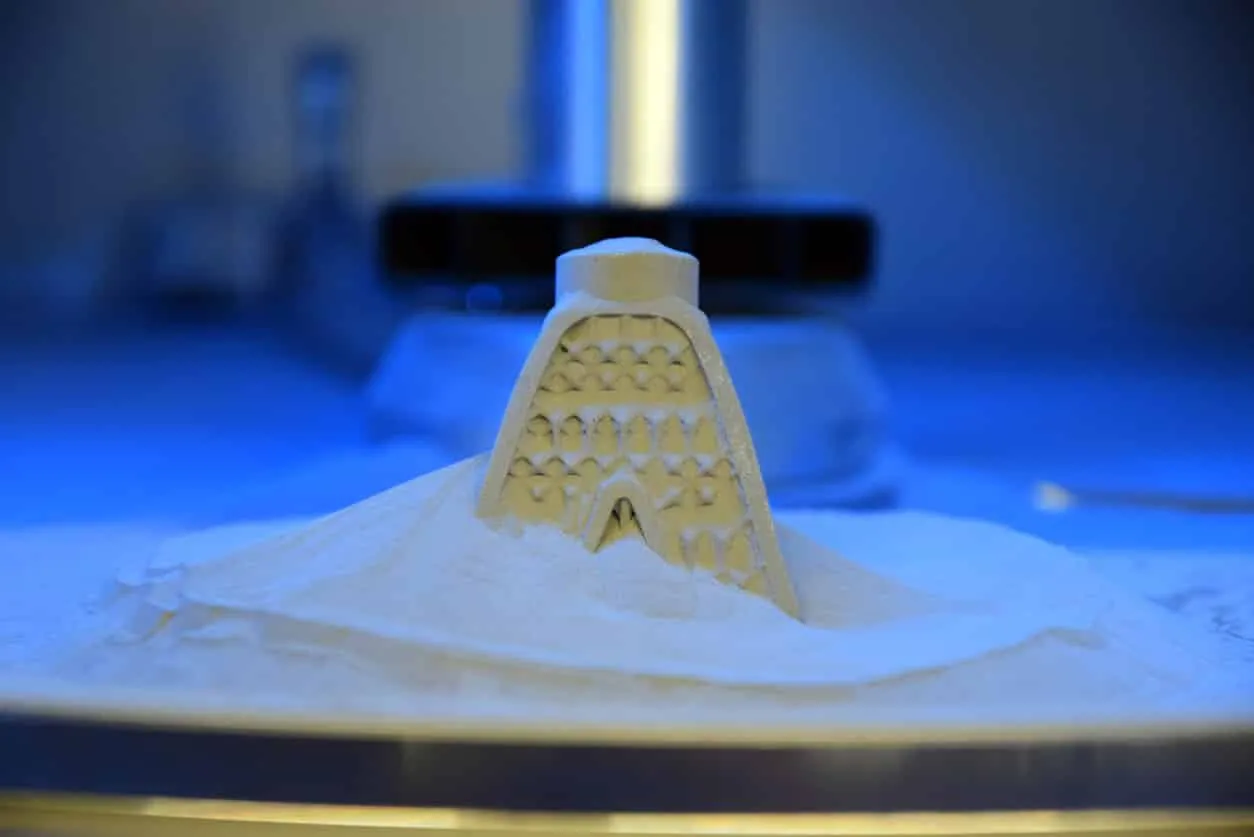

La SLS è un tipo di tecnologia di stampa 3D basata sulla fusione su letto di polvere (PBF). Nella SLS, un laser ad alta potenza disegna ogni strato in un letto di polvere, di solito nylon. Il laser sinterizza le particelle di polvere per formare strutture solide. Una volta completato uno strato, il piano di lavoro si abbassa leggermente e un recoater stende altra polvere sullo strato precedente. Questa tecnologia è estremamente precisa, con uno spessore degli stati compreso tra 50 e 200 micron.

Una volta completate le stampe, l'operatore della macchina deve rimuoverle e ripulirle dalla polvere. È possibile riciclare la maggior parte della polvere inutilizzata mischiandola con della polvere nuova, un altro vantaggio offerto dalla SLS. Tuttavia, è più efficiente stampare in una volta sola tante parti quante ne può contenere la camera.

Caratteristiche generali

La SLS è una delle forme di stampa 3D più efficienti disponibili. È destinata per l'uso professionale e industriale, con le soluzioni più economiche che partono da un prezzo di circa 6.000 dollari. Per coprire l'intero flusso di lavoro sono necessarie macchine di post-lavorazione come le stazioni per la rimozione della polvere e i setacci per la polvere. Le sue principali applicazioni continuano consistere nella prototipazione rapida, sebbene alcune società utilizzino la tecnologia anche serie di produzione ridotte.

La SLS presenta alcune caratteristiche che la rendono superiore alla Fused Deposition Modeling (FDM) o alla steeolitografia (SLA) per specifiche applicazioni. Innanzitutto, le parti vengono stampate all'interno di una camera di costruzione piena di polvere. La polvere stessa funge da materiale di supporto, rendendo così superflue le strutture di supporto. Ciò significa inoltre che è possibile stampare geometrie incredibili che sarebbero impossibili per la FDM o la SLA, come le parti in movimento funzionali che non richiedono assemblaggio.

Un'altra caratteristica fondamentale della SLS è che la risoluzione delle parti finite è di altissima qualità, sebbene le superfici abbiano una consistenza leggermente granulare simile alla carta vetrata finissima. Questa porosità permette di ottenere oggetti facili da tingere in tanti colori.

I modelli finiti sono inoltre isotropici, ossia hanno resistenza in tutte le direzioni (contrariamente alle stampe anisotropiche delle tecnologie come la FDM). Le parti SLS presentano buone proprietà meccaniche, analoghe a quelle degli elementi stampati a iniezione. In alcuni casi, la stampa 3D SLS può persino essere superiore allo stampaggio a iniezione, dato che non servono laboriose matrici. Inoltre, le stampe SLS non richiedono angoli di sformo o altri vincoli progettuali imposti dallo stampaggio a iniezione. Per i piccoli oggetti con volumi di produzione ridotti (ad es. da 500 a 1000 unità), la SLS può essere una valida alternativa alla produzione tradizionale.

Per quanto riguarda gl svantaggi, sebbene la SLS sia sicuramente più veloce della produzione tradizionale dall'inizio alla fine, è ancora piuttosto lenta rispetto ad altri metodi di produzione additiva. Prima della stampa, l'intera camera di costruzione deve essere riscaldata appena sotto il punto di fusione della plastica, poi deve essere lasciata raffreddare diverse ore prima che sia possibile rimuovere le stampe. I tempi di stampa stessi sono generalmente lunghi e tutte le fasi di post-lavorazione (rimozione della polvere, sabbiatura, ecc.) possono richiedere altro tempo.

Anche il processo di stampa presenta una certa complessità. Sui piccoli dettagli può verificarsi la cosiddetta "oversintering" (sovrasinterizzazione), quando il calore accumulato non è in grado di disperdersi correttamente, danneggiando le stampe. La stampa di pareti più sottili può mitigare questo problema, dissipando il calore più velocemente. Va notato che le parti stampate sono cave e richiedono fori di almeno 5 mm per far uscire la polvere.

Da ultimo, il maggiore inconveniente della stampa 3D SLS è con ogni probabilità il costo. Le macchine sono costose, con la maggior parte dei sistemi industriali che si aggira attorno ai 200.000 euro. Tuttavia, i prezzi stanno scendendo e le stampanti 3D SLA più economiche partono da circa 6.000 euro.

Quali materiali utilizzano le stampanti 3D SLS?

Le stampanti 3D SLS utilizzano principalmente polimeri termoplastici in polvere, di cui la famiglia di materiali più comune e versatile è la PA (poliammide), nota anche come nylon. La polvere standard a base di PA può includere additivi quali alluminio, fibra di carbonio e fibra di vetro.

Tra le altre polveri compatibili con la SLS figurano il TPE (elastomero termoplastico) e il TPU (poliuretano termoplastico), plastiche simili alla gomma, e il PP (polipropilene), un materiale resistente agli agenti chimici.

Principali applicazioni della stampa 3D SLS

La stampa 3D SLA risulta utile in numerosi settori. Le società automobilistiche e aerospaziali la utilizzano ampiamente per la prototipazione e la produzione di supporti e involucri. Vediamo qualche caso d'uso specifico.

Ford Motor Company ha adottato la stampa 3D, inclusa la SLS, agli albori della tecnologia negli anni '80. Ford stima che da allora il suo laboratorio di stampa 3D interno abbia realizzato mezzo milione di parti usate nei test dei prototipi, risparmiando migliaia di dollari. Per stampare parti metalliche, Ford impiega una tecnologia analoga chiamata SLM (Selective Laser Melting, fusione laser selettiva): pur essendo simile alla SLS, crea parti metalliche attraverso un processo di fusione a temperature più elevate.

In un esempio di produzione pronta all'uso, Porsche Classic utilizza la SLS per produrre pezzi di ricambio in plastica per alcune delle sue rare auto d'epoca. La società ritiene che la stampa 3D on-demand di queste parti sia l'unico metodo pratico per fornire componenti destinate ai veicoli fuori produzione.

Node-Audio ha sfruttato le complesse capacità geometriche della stampa 3D SLS per costruire una struttura monoblocco per altoparlanti ad alta fedeltà. L'innovativa soluzione stampata in 3D presenta una struttura interna elicoidale all'interno della quale il suono si propaga a spirale per 1,6 metri, con l'obiettivo di ricreare l'esperienza di ascolto della musica dal vivo.

Il futuro della stampa 3D SLS

Come per molte altre tecnologie di stampa 3D, i maggiori punti di miglioramento risiedono nella diversità dei materiali e nei costi delle attrezzature. La questione dei costi è ancora più critica con la SLS, ma i produttori hanno fatto enormi progressi negli ultimi anni. Non molto tempo fa, tutte le macchine SLS avevano prezzi a sei cifre, mentre ormai diverse aziende offrono proposte a meno di 20.000 dollari. È quindi ipotizzabile che nei prossimi anni i prezzi risulteranno più accessibili per le piccole imprese.

Intanto, i progettisti interessati a utilizzare la sinterizzazione laser selettiva per la modellazione 3D possono .

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi