Plastica

Scoprite cos'è la plastica o polimero, un materiale di produzione, e il suo utilizzo nell'industria.

Introduzione alla plastica

La plastica è un materiale costituito da un'ampia gamma di composti organici sintetici o semisintetici che sono malleabili e, pertanto, possono essere modellati in oggetti solidi. La plasticità è la proprietà generale di tutti i materiali che comporta una deformazione permanente senza rottura. Il nome dei polimeri deriva dalle loro proprietà elastiche e plastiche.

Le materie plastiche sono tipicamente polimeri organici ad alta massa molecolare, ma spesso contengono altre sostanze. Di solito sono sintetiche e più comunemente derivate da prodotti petrolchimici. Tuttavia, l'attenzione odierna per l'ambiente ha portato a un numero crescente di plastiche derivate da materiali rinnovabili, come l'acido polilattico dal mais o i cellulosici dai linters di cotone.

Le materie plastiche sono state adottate in una gamma significativa e in continua espansione di prodotti grazie al loro costo relativamente basso, alla facilità di produzione, alla versatilità e all'impermeabilità all'acqua. La plastica è presente ovunque in prodotti semplici come le graffette o complessi come gli aerei.

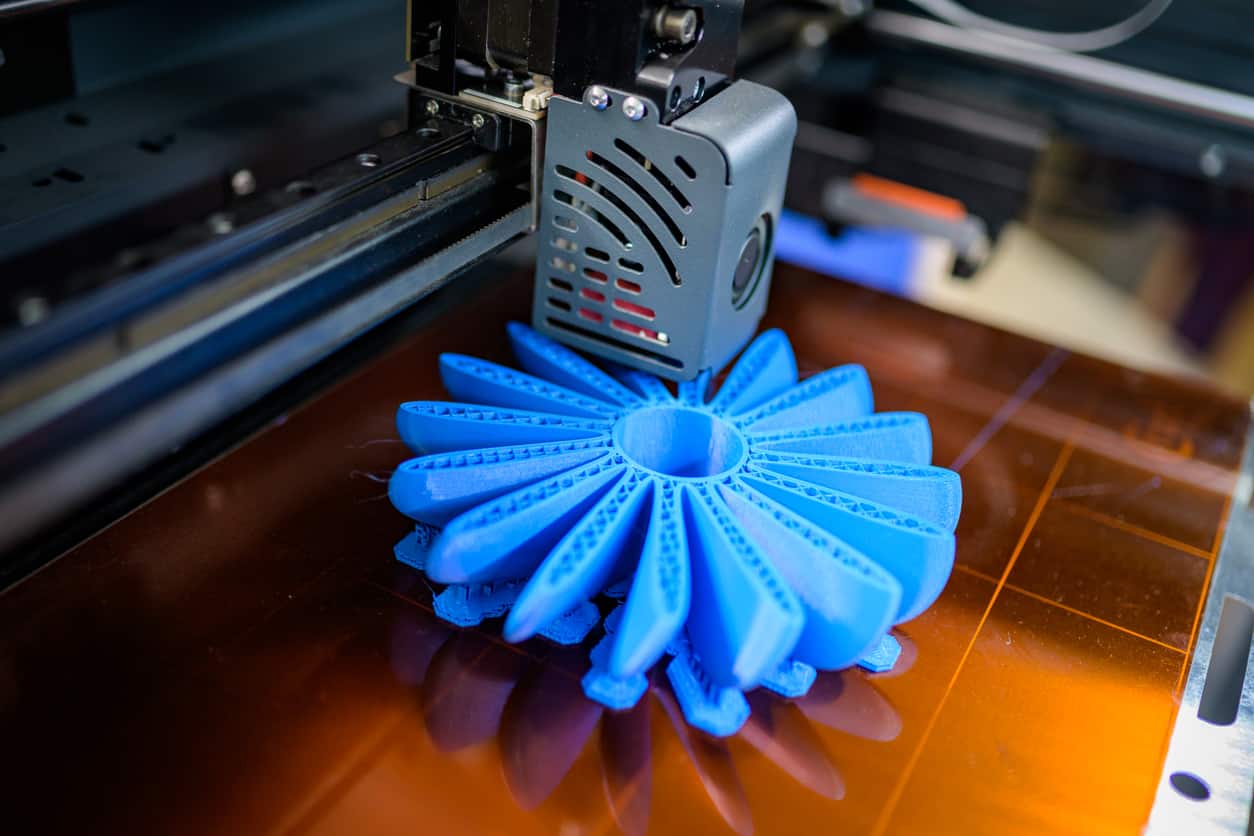

Una fonte significativa di materiali plastici diversi è disponibile in un ampio spettro di produzione. Uno dei settori produttivi più recenti ed entusiasmanti è quello della stampa 3D. Quasi ogni giorno emergono nuove applicazioni per la stampa 3D e una vasta gamma di oggetti in plastica è già stata prodotta utilizzando il processo di stampa 3D. Questi oggetti sono utilizzati principalmente nei laboratori di prototipazione, nei giocattoli, nei riduttori meccanici, nelle protesi mediche e in molti altri settori.

Gli ingegneri dei materiali classificano generalmente le materie plastiche in base alla struttura chimica della spina dorsale e delle catene laterali del polimero; alcuni gruppi importanti di queste classificazioni includono:

- Acrilici

- Poliesteri

- Siliconi

- Poliuretani

- Plastiche alogenate

Per motivi di chiarezza, in questa documentazione ci concentriamo su un insieme di polimeri rappresentativi, noti anche come plastiche di base, plastiche standard o tecnopolimeri.

Materiali plastici generici

L'acrilonitrile butadiene stirene (ABS) è un terpolimero prodotto dalla polimerizzazione di stirene e acrilonitrile in presenza di polibutadiene. La maggior parte delle applicazioni può resistere a temperature comprese tra -20-80 °C (-4-176 °F). Tra le applicazioni tipiche vi sono le custodie di apparecchiature elettroniche come monitor di computer, stampanti, tastiere e tubi di drenaggio.

La poliammide (PA) o nylon è presente in natura, ad esempio con la lana e la seta, e sinteticamente come nylon, aramide e poli (aspartato) di sodio. Industrie come quella della moda, automobilistica, dei tappeti o dell'abbigliamento sportivo utilizzano poliammidi sintetiche nei tessuti per le loro proprietà di durata e resistenza. Si stima che l'industria dei trasporti consumi il 35% della poliammide (PA) a livello mondiale. Alcune applicazioni chiave includono fibre, setole di spazzolini da denti, tubi, lenze da pesca e parti di macchine a bassa resistenza nei motori o nei telai delle armi.

I policarbonati (PC) appartengono al gruppo dei polimeri termoplastici contenenti carbonati. Le loro proprietà solide e rigide e la trasparenza di alcuni gradi li rendono adatti all'ingegneria. Inoltre, le loro proprietà elastiche li rendono facili da lavorare, modellare e termoformare. Molte applicazioni, come compact disc, occhiali, scudi antisommossa, finestre di sicurezza, semafori e lenti, utilizzano quindi i policarbonati (PC).

Il poliestere (PES) può essere presente in natura, ad esempio nella cutina delle cuticole delle piante, o sintetico attraverso la polimerizzazione a crescita graduale, come il polibutirrato. I poliesteri naturali e alcuni sintetici sono biodegradabili, ma la maggior parte dei poliesteri sintetici non lo sono. I poliesteri sono molto diffusi nell'industria tessile e dell'abbigliamento.

Il polietilene (PE) è la plastica più comune, con una produzione annuale globale di circa 80 milioni di tonnellate. Il settore degli imballaggi lo utilizza principalmente per produrre sacchetti di plastica, pellicole di plastica, geomembrane e contenitori (comprese le bottiglie).

Il polietilene ad alta densità (HDPE), noto anche come polietilene ad alta densità (PEHD), è una termoplastica derivata dal petrolio con un elevato rapporto resistenza/densità. L'industria lo utilizza principalmente per bottiglie di detersivo, caraffe per il latte, casse di plastica stampate, bottiglie di plastica, tubature resistenti alla corrosione, geomembrane e legname di plastica. Quando viene utilizzato per le tubature, viene talvolta chiamato alcalino o politene.

Il polietilene a bassa densità (LDPE) è un termoplastico ottenuto dal monomero etilene. Prodotto per la prima volta nel 1933 da Imperial Chemical Industries (ICI), la sua produzione impiega oggi lo stesso metodo. Inoltre, la sua applicazione rimane diffusa nei mobili per esterni, nei rivestimenti, nelle piastrelle per pavimenti, nelle tende da doccia e negli imballaggi a conchiglia, nonostante la concorrenza di polimeri più moderni.

Il polietilene tereftalato (PET), comunemente abbreviato in PET o PETE, è la resina polimerica termoplastica più comune della famiglia dei poliesteri. Diverse industrie lo utilizzano in fibre per produrre abbigliamento, contenitori per liquidi e alimenti, termoformatura per la produzione e con fibre di vetro per le resine ingegneristiche. I nomi dei marchi includono Dacron, Terylene o Lavsan.

Il polipropilene (PP), noto anche come polipropene, è un polimero di addizione robusto e resistente alla corrosione che appartiene al gruppo dei polimeri termoplastici. Dopo il polietilene, è la seconda plastica sintetica più prodotta. Può essere utilizzato in un ampio spettro di applicazioni, come imballaggi, etichette, tessuti, cancelleria, parti in plastica, contenitori riutilizzabili, apparecchiature di laboratorio, altoparlanti, componenti automobilistici e banconote in polimero.

Il polistirene (PS) è un polimero sintetico aromatico ottenuto dal monomero stirene e può essere solido o espanso. Il polistirene per uso generale è una resina trasparente, dura e relativamente fragile, poco costosa per unità di peso. È naturalmente trasparente ma può essere colorato. Essendo una delle materie plastiche più utilizzate, con una produzione di milioni di tonnellate all'anno, le aziende industriali lo impiegano per la produzione di noccioline espanse per imballaggi, contenitori per alimenti, stoviglie in plastica, bicchieri monouso, piatti, posate, scatole per compact disc (CD) e cassette.

Il polistirene ad alto impatto (HIPS) è un copolimero di innesto prodotto mescolando il polistirene con la gomma polibutadiene, più elastica, durante la polimerizzazione, ottenendo così il polistirene ad alto impatto (HIPS), spesso chiamato "plastica ad alto impatto" nelle pubblicità. Viene comunemente stampato a iniezione per produrre giocattoli, rivestimenti per frigoriferi, imballaggi per alimenti e tazze per distributori automatici. Un marchio è Bextrene.

Il poliuretano (PUR e PU) è un polimero composto da unità organiche unite da legami carbammati (uretano). Sebbene la maggior parte dei poliuretani siano polimeri termoindurenti che non si sciolgono quando vengono riscaldati, sono disponibili anche poliuretani termoplastici. Le applicazioni tipiche includono schiume ammortizzanti, schiume per l'isolamento termico, rivestimenti superficiali e rulli da stampa. È la plastica più utilizzata nelle automobili.

Il cloruro di polivinile (PVC), noto anche come PVC, polivinile o vinile, è il terzo polimero plastico sintetico più prodotto al mondo dopo il polietilene e il polipropilene. Il PVC è disponibile in forma rigida (RPVC) o flessibile. Le applicazioni tipiche del RPVC includono tubi idraulici, grondaie, porte, telai di finestre e tessere bancarie o associative. Le applicazioni più comuni per il PVC flessibile includono tende da doccia, pavimenti, finta pelle, segnaletica, dischi fonografici, prodotti gonfiabili e varie applicazioni in sostituzione della gomma.

Materiali plastici per i processi di stampa 3D

Oltre ai materiali termoplastici generici, l'industria della stampa 3D ha adottato alcune materie plastiche per le loro proprietà tecniche.

- Lo stirene butadiene (ABS) è un materiale termoplastico ed è lo stesso materiale di punta dei Lego. Anche le carrozzerie delle automobili e gli elettrodomestici di uso quotidiano lo utilizzano. L'ABS è particolarmente adatto per le applicazioni completamente funzionali perché le sue proprietà corrispondono all'80% di quelle utilizzate con il materiale di produzione iniettato. Sebbene l'ABS offra un'ampia libertà di progettazione, i dettagli stampati sono considerati moderati, anche se la precisione di stampa è elevata. La qualità della superficie degli oggetti stampati in ABS è relativamente più ruvida rispetto ad altri materiali. L'ABS è disponibile con finitura naturale in rosso, nero o bianco ed è resistente ai raggi UV.

- L'ABS simulato offre tutta la resistenza dell'ABS, ma anche stampi funzionali di precisione (a iniezione). Le sue caratteristiche principali sono la forza, la resistenza alle alte temperature, la precisione dei dettagli e una finitura superficiale bella e liscia. L'ABS simulato offre anche un'elevata resistenza agli impatti e un elevato assorbimento degli urti. I prototipi robusti e durevoli sono i candidati principali per l'ABS simulato, che è il modo più rapido e conveniente per produrre stampi a iniezione di alta precisione per piccole serie di stampaggio a iniezione da 10 a 100 pezzi.

- Il nylon per il processo di produzione SLS (Selective Laser Sintering) impiega la sinterizzazione laser per produrre prototipi funzionali e parti per uso finale, fondendo strati estremamente sottili di nylon in polvere per modellare e formare una struttura solida. Il nylon consente di produrre progetti complessi che presentano dettagli intricati. È adatto soprattutto per parti mobili e assemblate, custodie, supporti o adattatori. Lo svantaggio è che può creare cavità all'interno del progetto, a meno che il progettista non faccia uso di fori di fuga.

Alcuni produttori di stampanti 3D tendono a sviluppare un proprio marchio.

Le diverse materie plastiche da utilizzare nella stampa 3D comprendono la plastica per prototipi, la plastica rigida opaca, la plastica simile alla gomma e la plastica trasparente. Ciascuna di queste plastiche ha caratteristiche e applicazioni specifiche.

- La plastica per prototipi utilizza le stampanti FDM (Fused Deposition Modeling) per produrre prototipi. È un materiale ideale per i progettisti e gli ingegneri per produrre e testare un progetto in modo economico e per immettere più rapidamente i prodotti sul mercato. Le sue caratteristiche principali sono i tempi rapidi di realizzazione, il prezzo economico e la prototipazione di forma e adattamento. Le sue limitazioni includono una tolleranza di +/- 1 mm, sporgenze che richiedono un supporto e influenzano la finitura superficiale, strati di stampa visibili e anisotropia (debolezza nella direzione Z). La plastica per prototipi è più adatta per i controlli di forma e di adattamento, ma anche per parti funzionali come involucri e tubazioni personalizzate.

- La plastica rigida opaca è il materiale leader per la realizzazione di prototipi realistici con dettagli distintivi, elevata precisione e una finitura superficiale liscia con altezze di strato fino a 16 micron. I suoi punti di forza principali sono i modelli con dettagli precisi e superfici lisce, adatti per i test di forma e adattamento, convenienti per i modelli dimostrativi di vendita e marketing, nonché l'idoneità per le parti mobili e assemblate. L'unico inconveniente è la sensibilità ai raggi UV.

- La plastica simile alla gomma consente di simulare la gomma con vari livelli di caratteristiche elastomeriche, tra cui la durezza della scala Shore a, l'allungamento a rottura, la resistenza alla lacerazione e la resistenza alla trazione. La tecnica principale utilizzata per la plastica simile alla gomma è la sinterizzazione laser. Con la plastica simile alla gomma si possono realizzare prodotti finiti come spazzolini da denti, superfici antiscivolo o morbide sull'elettronica di consumo, dispositivi medici e interni di automobili. Gli stilisti potrebbero utilizzarla per modelli che richiedono assorbimento degli urti, gadget, modelli da strizzare e modelli funzionali. Uno svantaggio è la sensibilità ai raggi UV.

- La plastica trasparente è adatta per la produzione di parti traslucide e prototipi ad alta precisione. È uno dei materiali di stampa 3D più trasparenti sul mercato. Ottimale per i test di forma e adattamento, la plastica trasparente offre una finitura superficiale liscia ideale per la costruzione di modelli di dettaglio di prodotti trasparenti e colorati come occhiali, coperture per l'illuminazione e dispositivi medici. È particolarmente adatta anche per i modelli di vendita, marketing e dimostrazione medico-scientifica. Uno svantaggio è la sua sensibilità ai raggi UV.

- La poliammide per la tecnica di stampa 3D a sinterizzazione laser selettiva (SLA) è una polvere granulare molto fine e bianca che impiega la sinterizzazione laser per produrre modelli complessi, concettuali e funzionali, nonché lampade e piccole serie di modelli in cui vengono riprodotte diverse copie. La sinterizzazione laser della poliammide offre la massima libertà di progettazione rispetto a tutte le altre tecniche di stampa 3D. Il prodotto finale è un oggetto forte e relativamente flessibile, in grado di sopportare piccoli impatti e di resistere a una certa pressione in condizioni di flessione. La superficie naturale è leggermente porosa, con un aspetto sabbioso e granulare, e le possibilità di finitura sono molteplici. Gli oggetti in poliammide possono essere rifiniti con una superficie satinata, lucida o vellutata, oppure tinti o verniciati a spruzzo. Una soluzione acquosa impermeabile può anche sigillarli.

- La poliammide (MJF) è una polvere granulare molto fine che impiega la tecnologia HP Multi-Jet Fusion per produrre modelli complessi, funzionali o concettuali, nonché una piccola serie di modelli in cui vengono riprodotte diverse copie. La produzione di oggetti in poliammide (MJF) con la tecnologia HP Multi-Jet Fusion offre la massima libertà di progettazione rispetto a tutte le altre tecniche di stampa 3D. Ideale per una risoluzione superficiale più dettagliata e per pareti più sottili, questa tecnica produce una densità più elevata e una minore porosità rispetto alla sua omologa tecnica di sinterizzazione laser selettiva. La finitura superficiale naturale della poliammide (MJF) è fine, granulare e grigia. Per ottenere un aspetto uniforme è necessario ricorrere alla tintura.

Caratteristiche e applicazioni della resina

Le diverse resine da utilizzare nella stampa 3D comprendono la resina ad alto dettaglio, la resina Mammut, la resina trasparente, la resina grigia e la resina standard. Ognuna di queste resine ha caratteristiche e applicazioni specifiche.

- Uso del liquido fotopolimerico: produzione di oggetti con la resina ad alto dettaglio utilizzando la tecnologia di prototipazione PolyJet, la stereolitografia (SLA) e le tecnologie di elaborazione digitale della luce (DLP). La resina ad alto dettaglio è particolarmente adatta per modelli visivi di piccole dimensioni e/o con dettagli complessi. I modelli prodotti con la resina ad alto dettaglio presentano superfici lisce, anche se il loro uso funzionale è relativamente limitato. Gli utenti hanno una libertà di progettazione limitata a causa della necessità di rimuovere il materiale di supporto. Il processo di finitura prevede l'indurimento con luce UV subito dopo il getto. Tuttavia, il modello deve evitare la luce diretta del sole per evitare lo scolorimento. È possibile aumentare la resistenza ai raggi UV e migliorare l'aspetto con vernici o pitture.

- Uso della resina Mammut: produrre modelli da esposizione e stampi master di alta qualità, grazie all'eccellente qualità della superficie e al potenziale di finitura di alta qualità con l'esecuzione di fasi di finitura aggiuntive. La stereolitografia è la tecnica utilizzata per produrre oggetti con la resina Mammut. Questa tecnica richiede una struttura di supporto durante la stampa, limitando così la libertà di progettazione. La finitura è disponibile allo stato naturale o può essere verniciata a spruzzo. Alcuni strati rimangono visibili nella finitura naturale di base e l'oggetto è sensibile ai raggi UV.

- Uso della resina trasparente: per fabbricare modelli che richiedono un aspetto trasparente o liscio, come ad esempio modelli dimostrativi di funzionalità limitata. Per fabbricare modelli con la resina trasparente si utilizza un liquido indurito, forte, duro, rigido, naturalmente resistente all'acqua e trasparente. La stereolitografia è la tecnica utilizzata per produrre oggetti in resina trasparente, che limita la libertà di progettazione a causa della necessità di una struttura di supporto durante la stampa. Adatta per modelli dimostrativi, modelli accurati e modelli a funzionalità limitata, la sua trasparenza non è al 100%, ma si colloca tra il traslucido e il trasparente. I modelli solidi con uno spessore superiore a 2 cm (0,8 pollici) presentano una lucentezza bluastra. La finitura naturale, detta anche finitura tecnica, prevede l'indurimento dell'oggetto sotto la luce UV seguito da uno strato di vernice trasparente per ridurre lo scolorimento da luce UV. È anche possibile aggiungere una piccola quantità di colore alla vernice.

- Uso della resina grigia: produzione di modelli da esposizione e prototipi visivi di alta qualità con la tecnica della stereolitografia. Il risultato è un colore grigio con una finitura superficiale quasi lussuosa. La resina grigia è particolarmente adatta per i modelli di personaggi e giocattoli, ma anche per i modelli visivi di serie A con funzionalità limitate. Produce una delle superfici più lisce di tutti gli altri materiali di stampa 3D. Presenta inoltre una resistenza meccanica media ed è sensibile alla decolorazione da luce UV. La libertà di progettazione è limitata a causa della necessità di una struttura di supporto durante la stampa. La superficie di finitura del lato B della resina grigia è opaca e rivela visibilmente i piccoli punti delle strutture di supporto della stampa 3D.

- Uso della resina standard: produzione di modelli da esposizione e prototipi visivi di alta qualità mediante stereolitografia. Il risultato è un oggetto traslucido con una sfumatura di colore giallo. La resina standard è particolarmente adatta per i modelli di personaggi e giocattoli, ma anche per i modelli visivi di serie A con funzionalità limitate. Questi modelli sono particolarmente attraenti se dipinti. La resina standard produce una delle superfici più lisce di tutti gli altri materiali di stampa 3D. La libertà di progettazione è limitata a causa della necessità di una struttura di supporto durante la stampa. La superficie di finitura del lato B della resina standard è opaca e sensibile ai raggi UV e rivela visibilmente i piccoli punti delle strutture di supporto della stampa 3D.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi