Stampa 3D di plastica

Una panoramica della stampa 3D per plastica e del suo utilizzo nell'industria

Introduzione

Nel mondo della stampa 3D, a farla da padrone è la plastica. Anche se materiali come i metalli e la ceramica sono sempre più compatibili con la tecnologia, la stampa 3D per plastica – che include numerose termoplastiche ed elastomeri – risulta la più comune.

In assoluto le più economiche, le plastiche destinate al grande consumo come il PLA e l'ABS sono spesso utilizzate per realizzare giocattoli e modelli, mentre i polimeri di tipo industriale consentono la produzione di stampi industriali, prototipi e persino parti destinate all'uso finale.

Questo articolo esamina lo sviluppo della stampa 3D per plastica, i diversi materiali e tecnologie a disposizione e alcuni casi d'uso della produzione odierna.

Tipi di plastiche per la stampa 3D

La "piramide dei termoplastici" è una catalogazione comune della gamma di plastiche disponibili nella produzione. Alla base della piramide sono presenti materiali a basso costo ideali per applicazioni non critiche. Tra le plastiche standard di questa sezione figurano l'ABS (acrilonitrile-butadiene-stirene) e il PLA (acido polilattico). La parte intermedia della piramide presenta plastiche tecniche più costose, più adatte per le condizioni generali di usura e di sostegno, come ad esempio gli acrilici e il nylon.

Nella parte superiore della piramide troviamo le plastiche più performanti e più costose, più adatte per applicazioni ad alta temperatura e con una buona resistenza all'usura. Questa sezione include ad esempio il PEEK (polietere etere chetone) e la termoplastica in assoluto più performante, il PBI (polibenzimidazolo).Va notato che non tutte le termoplastiche sono adatte alla stampa 3D. Ad esempio, il PVC (polivinilcloruro) è forse il più comune di tutti i polimeri termoplastici, con ottime proprietà in termini di durata e costo, ma non è comune nella stampa 3D: la fusione di questa plastica può infatti comportare gravi rischi per la salute e richiede complessi sistemi di filtraggio dell'aria. Allo stesso modo, il PBI non è compatibile con le applicazioni di stampa 3D più diffuse, sebbene si stiano conducendo alcune ricerche in questo campo.

Il PLA è di gran lunga la plastica destinata al grande consumo più utilizzata nella stampa 3D, per via della sua facilità d'impiego e della sua convenienza. Risulta quindi un ottimo materiale a fini di formazione e di sperimentazione, sebbene le sue proprietà meccaniche siano limitate. Le parti in PLA non sono in grado di sopportare grandi pesi o impatti. Di conseguenza, viene usato per stampare principalmente giocattoli, oggetti decorativi e prototipi non funzionali.

L'ABS è un materiale più funzionale del PLA. È largamente utilizzato negli prodotti domestici, dai tasti dei computer ai Lego. L'ABS presenta alta resistenza e bassa flessibilità, ed è inoltre molto duraturo.

Nella stampa 3D, il nylon (dalla famiglia della poliammide, PA) rappresenta una popolare alternativa al PLA e all'ABS, con proprietà tecniche persino migliori. Con questo materiale è possibile produrre parti in plastica durature e flessibili. Il nylon presenta una vasta gamma di utilizzi, dalle protesi fino agli involucri e agli alloggiamenti.

Una plastica meno comune nella stampa 3D, ma con una crescente disponibilità, è il PP (polipropilene). È utilizzato in numerosi prodotti domestici, dai contenitore per il latte ai flaconi per pillole. È inoltre il materiale prescelto dalle case automobilistiche per i paraurti. Può risultare difficile da stampare a causa di problemi di restringimento e di deformazione.

Il TPU (poliuretano termoplastico) è un'altra innovativa opzione per la stampa 3D della plastica, ideale per la stampa di parti flessibili di plastica. I materiali in TPU coniugano le proprietà della termoplastica a quelle della gomma. Risultano pratici per i dispositivi medici, le cover dei telefoni e gli articoli sportivi, come l'intersuola stampata in 3D di New Balance.

Il PEEK è una delle plastiche per la stampa 3D più performanti, con un rapporto resistenza/peso estremamente elevato e una grande resistenza chimica, all'acqua, al fuoco e alla corrosione. Tuttavia, la sua natura altamente cristallina lo rende estremamente difficile da stampare.

Tecnologie di stampa 3D per la plastica

Le tecnologie di stampa 3D per la plastica sono suddivise principalmente in tre categorie: estrusione di materiale (ad esempio FFF, FDM), polimerizzazione in vasca (ad esempio SLA, DLP) e fusione su letto di polvere (ad esempio SLS, MJF). Le tecnologie FFF e SLA sono facilmente disponibili nelle macchine desktop professionali e private, mentre la fusione su letto di polvere (PBF) è più adatta all'uso industriale.

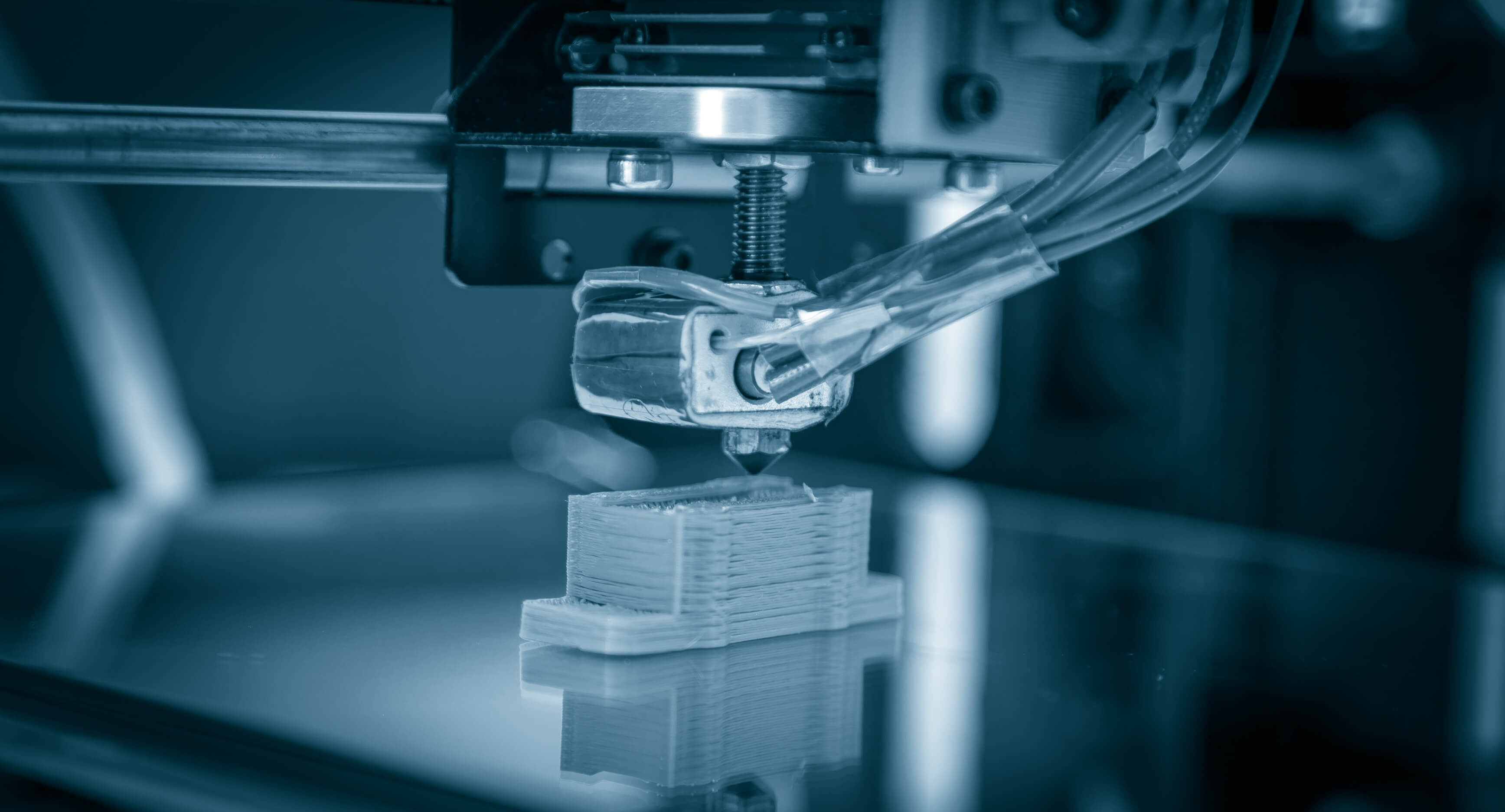

Il tipo più comune di tecnologia di stampa 3D in plastica consiste nella Fused Deposition Modeling (FDM) o Fused Filament Fabrication (FFF). Il nome FDM è un marchio commerciale della società Stratasys, il cui fondatore Scott Crump ha inventato questa tecnologia. In questo processo, un ugello riscaldato fonde ed estrude il filamento termoplastico su un piano di lavoro.

Alcune stampanti ad estrusione di materiale possono stampare in 3D usando pellet di plastica anziché un filamento. I pellet sono apprezzati perché riducono i tempi di stampa; inoltre, essendo prodotti su vasta scala per metodi di produzione convenzionali come lo stampaggio a iniezione, abbassano drasticamente i costi.

Anche le stampanti stereolitografiche (SLA) sono decisamente diffuse nella stampa 3D della plastica. Sono diventati molto accessibili negli ultimi anni, con alcuni modelli disponibili a meno di 200 dollari. La stampa SLA è un processo di polimerizzazione in vasca: un laser o una sorgente luminosa polimerizza (solidifica) una vasca (tank) di resina.

I materiali fotopolimerici SLA includono una gamma di diverse proprietà termiche e meccaniche. Le opzioni vanno dai materiali più fragili ai materiali più duraturi quali policarbonato, polipropilene e ABS.

La sinterizzazione laser selettiva (Selective Laser Sintering, SLS) è un processo PBF che produce parti in plastica 3D di alta qualità adatte ai prototipi funzionali e anche a serie di produzione ridotte. Nella SLS, un laser sinterizza le particelle di polvere per agglomerarle. Questa tecnologia può produrre geometrie molto complesse e parti in movimento che non richiedono assemblaggio. Uno svantaggio di questa tecnologia, e il motivo per cui la SLS non è adatta all'uso per il grande consumo, è che le parti richiedono una post-lavorazione lunga e laboriosa.

Opportunità future

La stampa 3D per la plastica è un ecosistema in pieno sviluppo. Si stima che il mercato della stampa 3D valga 12 miliardi di dollari nel 2020 e che varrà oltre 51 miliardi di dollari entro il 2030. Qualsiasi settore con un tasso di crescita del 15% in un orizzonte temporale decennale offrirà numerose opportunità e vantaggi alla società civile, come il rafforzamento delle supply chain.

La plastica per la stampa 3D offre inoltre un enorme potenziale di innovazione in generale, non solo in termini di libertà di progettazione. L'accessibilità della stampa 3D della plastica, grazie ai suoi bassi costi, consente alle start-up in tutto il mondo di portare sul mercato prodotti personalizzati usando solo pochissime stampanti.

La pandemia di COVID-19 ha accelerato l'utilità della stampa 3D, dimostrando la sua capacità di venire in soccorso delle supply chain sovraccaricate e dipendenti dalla produzione tradizionale. Quando nel 2020 le supply chain di dispositivi di protezione individuale (DPI) hanno esaurito i materiali negli Stati Uniti, è intervenuta la produzione additiva. Secondo un rapporto del governo degli Stati Uniti, tra febbraio e luglio 2020, le aziende hanno stampato oltre 50 milioni di parti tra cui visiere, tamponi nasali, fascette salva orecchie e componenti di maschere e ventilatori.

Al di là della pandemia, la stampa 3D con la plastica risulta promettente anche nel campo delle protesi. Rende possibile la personalizzazione dei dispositivi secondo la forma del corpo del paziente, e persino secondo la sua andatura. Inoltre, le geometrie interne complesse (ad esempio strutture a nido d'ape e reticolari) possono ridurre significativamente il peso delle parti solide di un dispositivo. La riduzione del peso è fondamentale per i pazienti che indossano un oggetto 24 ore su 24.

Nel settore automobilistico, Michelin e Goodyear stanno esplorando l'uso della stampa 3D per creare pneumatici senz'aria (airless). Sfruttano le geometrie uniche della stampa 3D con plastica per creare strutture interne alternative a prova di foratura.

Anche IKEA sta anche lavorando con la stampa 3D per rendere i propri mobili più accessibili ai disabili. L'azienda ha lanciato l'iniziativa ThisAbles nel 2019, offrendo progetti stampabili in 3D gratuiti da imbullonare sui mobili esistenti. Queste modifiche consistono tra l'altro nell'ingrandire le maniglie e nel creare piattaforme stampate in 3D per alzare divani o sedie rispetto a terra.

Gli esempi precedenti si limitano a suggerire solo alcune delle possibilità offerte dalla stampa 3D con plastica. Man mano che le termoplastiche diventano più funzionali e accessibili, aumenterà la gamma di utilizzi. Anche la diversità e la flessibilità della stampa 3D per plastica continueranno ad ampliarsi, con lo sviluppo da parte dei produttori di compositi contenenti metalli, ceramica, legno, fibra di carbonio e altro ancora.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi