Fusion sur lit de poudre DMLS, SLS, SLM, MJF, EBM

Découvrez comment le procédé de Fusion sur lit de poudre, un procédé de fabrication impression 3D, aussi appelé DMLS, SLS, SLM, MJF, EBM, fonctionne.

Introduction à la fusion sur lit de poudre

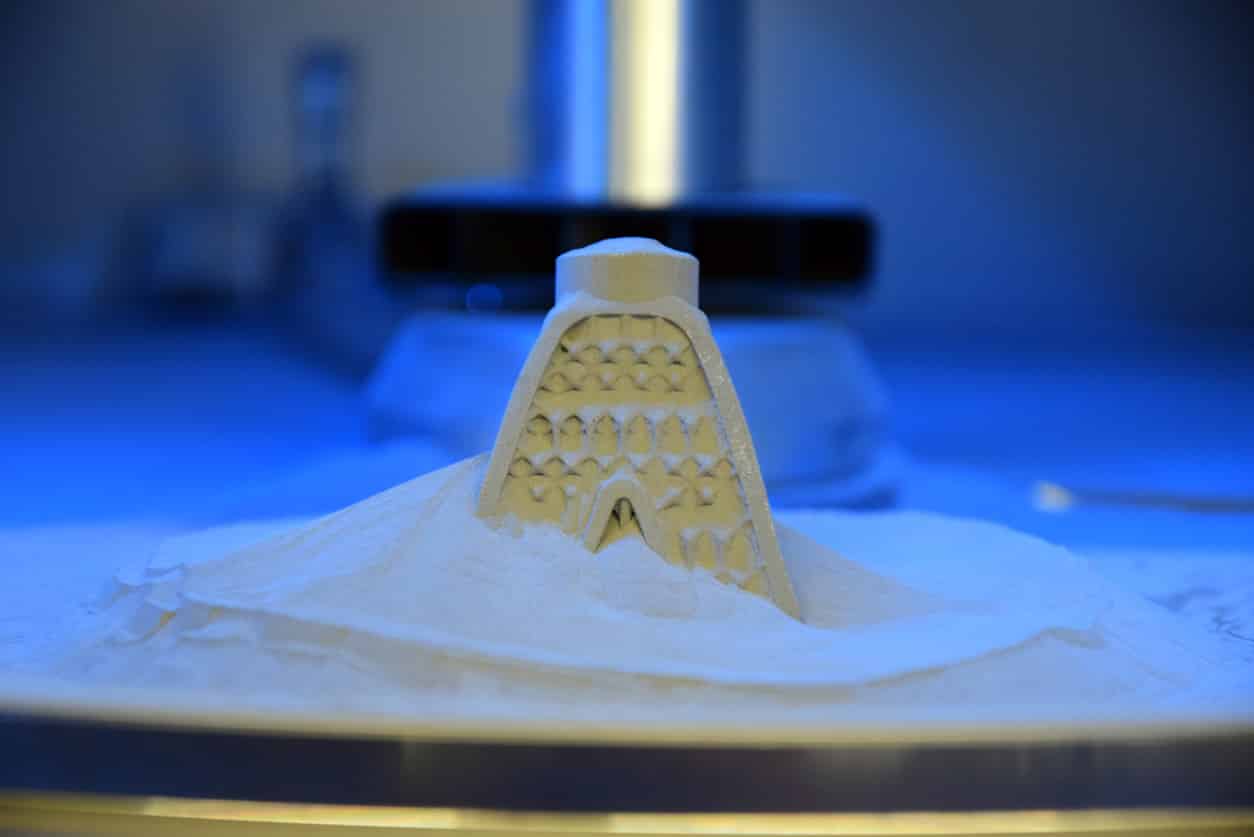

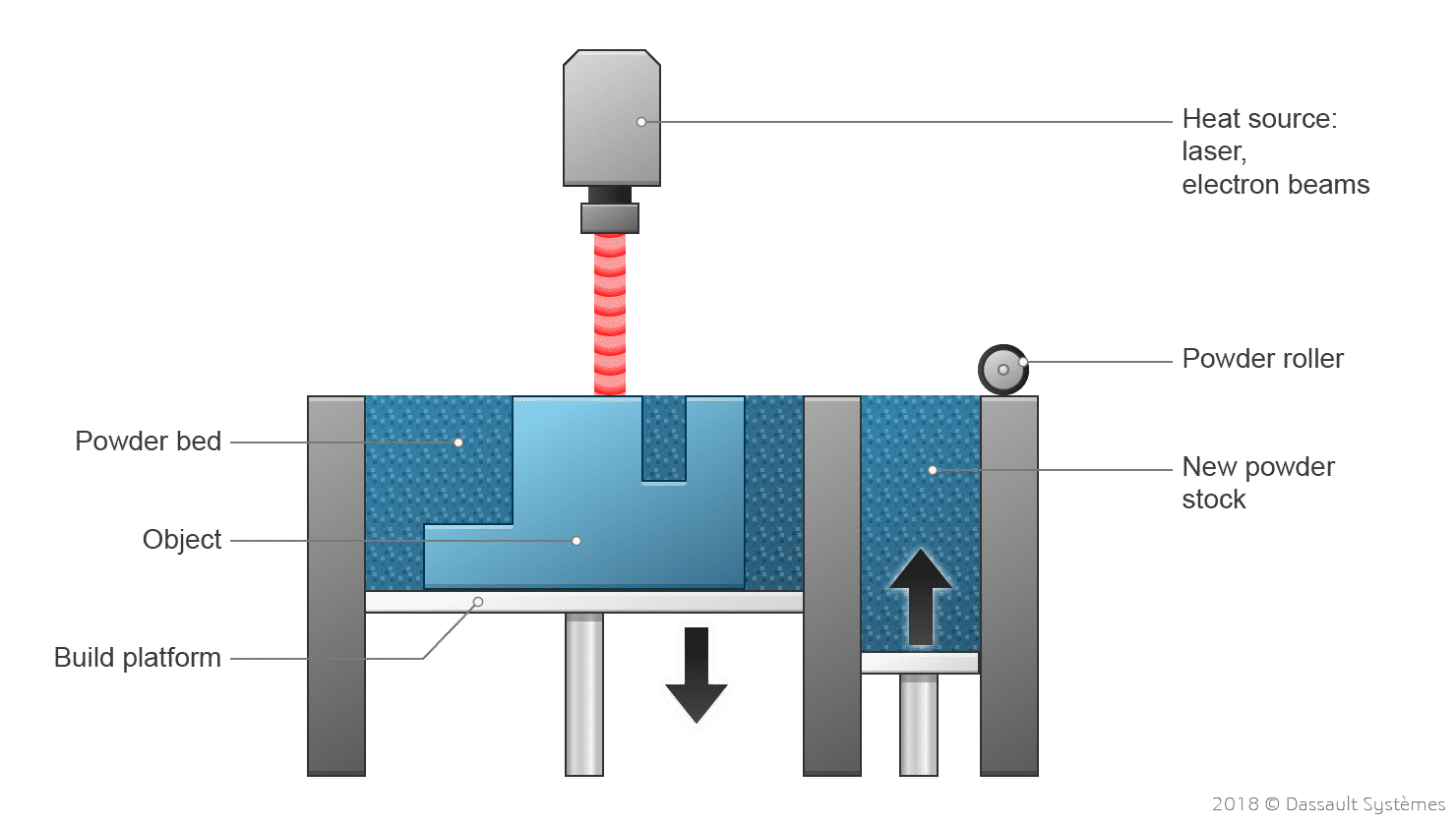

La technologie d'impression 3D par fusion sur lit de poudre (PBF) génère des produits de précision. Cette technique permet de fabriquer les produits à géométrie complexe les plus divers à l'aide d'une source de chaleur, en général un rayon laser ou des faisceaux d'électrons. Les particules de poudre sont fusionnées couche par couche pour former une pièce solide. Les fabricants bénéficient d'une grande liberté de conception, car le procédé PBF présente plusieurs matériaux et technologies viables.

Voici les principales méthodes de fusion sur lit de poudre :

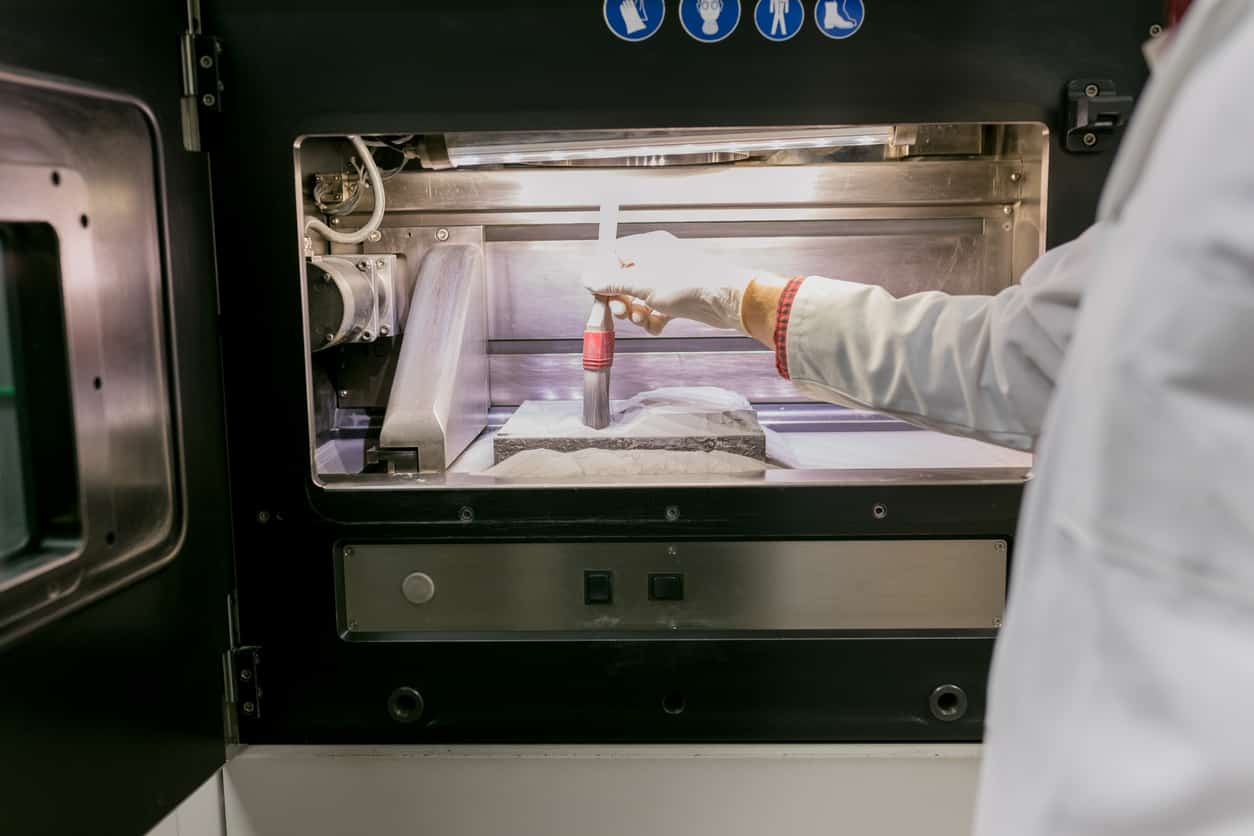

- frittage sélectif par laser (SLS) La technologie d'impression 3D dite SLS a vu le jour à la fin des années 1980 dans l'université d'Austin, au Texas. Au fil des années, cette technologie a considérablement progressé. A la base, le procédé utilise des rayons laser pour fritter, ou agglomérer, des matériaux en poudre, couche après couche de façon à créer une structure solide. Le produit final, rendu enveloppé dans une poudre non comprimée, est ensuite nettoyé par brossage et air sous pression. Les principaux matériaux utilisés dans le procédé SLS sont les polyamides (nylons), l'alumide (mélange de poudre d'aluminium gris et de polyamide) et des matériaux de type caoutchouc. Les nylons sont résistants, durables, et flexibles dans une certaine mesure, ce qui en fait d'excellents supports pour les emboîtages élastiques, les équerres, les fixations et les ressorts. Mais les concepteurs devront tenir compte du rétrécissement et de la déformation possibles des pièces fines lors de la conception.

- Fusion sélective par laser (SLM), également appelée frittage laser direct de métal (DMLS) Le même principe technique est utilisé pour produire par SLM et DMLS des pièces métalliques uniquement. La technique SLM permet d'obtenir la fusion complète des poudres, de sorte que les métaux à composant unique, tel que l'aluminium, peuvent être utilisés pour créer des pièces de rechange et des prototypes légers et solides. Le procédé DMLS agglomère les poudres et se limite aux alliages, y compris ceux composés de titane. Ces méthodes exigent un travail supplémentaire pour compenser la contrainte résiduelle élevée et limiter l'apparition de distorsion. Elles sont utilisées dans les secteurs de la bijouterie et de la dentisterie, des pièces de rechange et des prototypes.

- Fusion par faisceau d'électrons (EBM) La technologie d'impression 3D désignée par le sigle EBM procède à la fusion par faisceau d'électrons de haute énergie et génère une contrainte résiduelle moindre, ce qui réduit la distorsion. Elle utilise moins d'énergie et peut produire des couches plus rapidement que la technologie SLS. Cette méthode est extrêmement utile dans les secteurs à haute valeur, comme l'aéronautique et la défense, les sports mécaniques et les prothèses médicales.

- Multi Jet Fusion (MJF) par HP La technologie d'impression 3D par fusion multijet (MJF) diffère des méthodes ci-dessus dans la mesure où une matrice à jet d'encre sert à appliquer des agents de fusion et de détails qui sont ensuite fondus par chauffage des éléments en couche solide. Le laser n'entre pas en jeu. Des agents de détails sont projetés autour des contours pour améliorer la résolution des pièces et permettre la production d'objets réalistes.

Découvrez comment la fusion sur lit de poudre fonctionne avec 3D Prod.

Obtenez plusieurs devis pour vos projets en quelques secondes