Formatura sottovuoto della plastica

La formatura sottovuoto della plastica è un metodo semplice per formare parti in plastica. Viene utilizzato in un'ampia gamma di applicazioni. Per saperne di più!

Introduzione: Plastica formata sottovuoto

La formatura sottovuoto è un metodo di produzione molto diffuso per modellare i materiali plastici. Il processo è molto apprezzato dai produttori per il prezzo contenuto e la flessibilità di progettazione. È più adatto per i prodotti che richiedono una formatura di precisione su un lato. Viene spesso utilizzato per proteggere oggetti delicati come i dispositivi elettronici e alcuni alimenti e viene impiegato per un'ampia gamma di prodotti. Inventata nel 1800, la prima macchina per la formatura sottovuoto è stata costruita nel 1938 per l'aereo Spitfire, ma solo nel 1964 è stata brevettata la prima macchina per la formatura sottovuoto.

Questo articolo parla della formatura sottovuoto della plastica, dei suoi vantaggi, delle applicazioni tipiche e dei benefici.

Che cos'è la formatura sottovuoto?

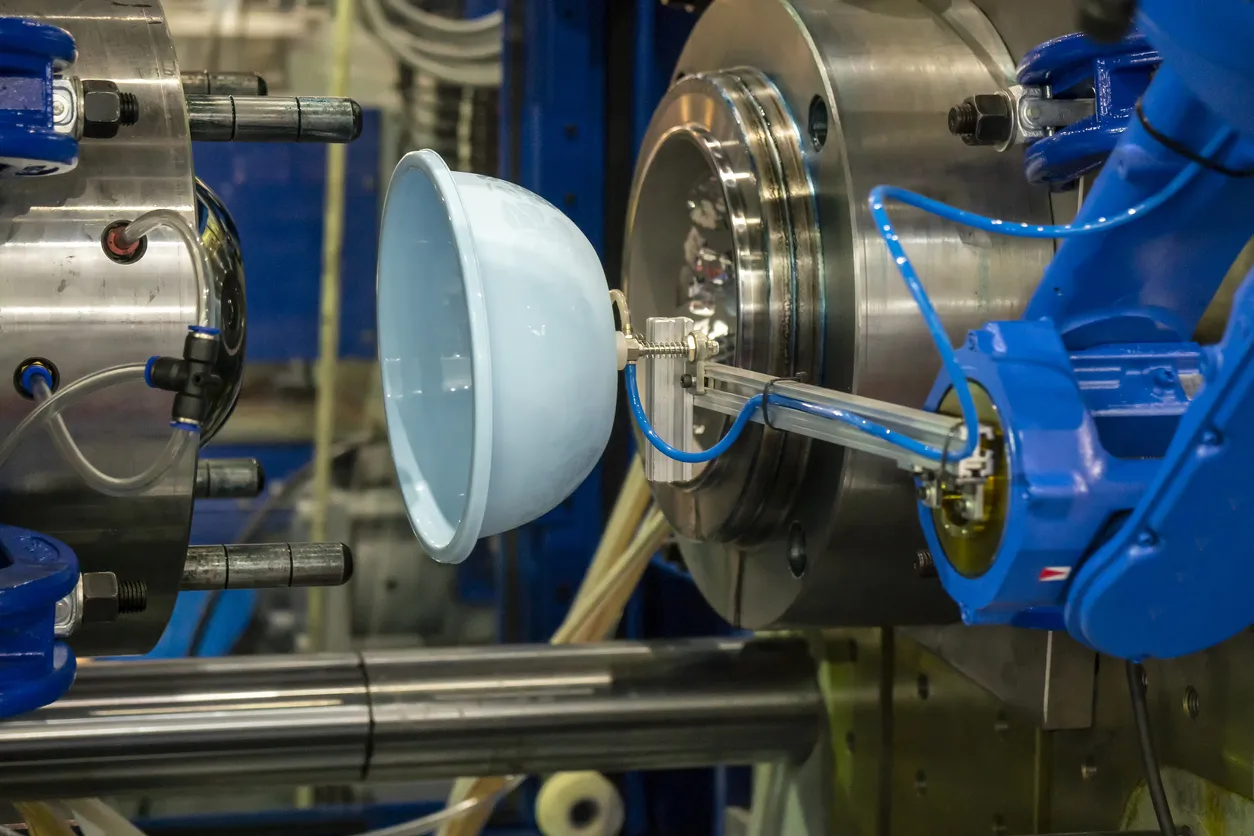

La formatura sottovuoto è un processo semplice che utilizza uno stampo per formare la geometria del prodotto con un foglio di plastica posizionato saldamente in una pinza a telaio che viene poi riscaldata. Viene posizionato su uno stampo con numerosi piccoli fori praticati attraverso la forma. In questo modo il vuoto forma la plastica riscaldata e pressata sullo stampo. Una volta raffreddata, la plastica formata viene rimossa e il materiale in eccesso viene tagliato. Si tratta di un processo ragionevolmente rapido che richiede solo pochi minuti, anche se la complessità del pezzo da produrre può richiedere più tempo per il raffreddamento e la rifilatura.

Gli stampi formati sottovuoto sono di due tipi fondamentali: maschi (positivi) e femmine (negativi). Gli stampi maschi sono convessi e si conformano alle dimensioni interne del pezzo in plastica. Gli stampi femmina sono concavi e formano le dimensioni esterne.

Le fasi della formatura sottovuoto sono le seguenti:

- Bloccare il foglio di plastica nel telaio

- Riscaldare il foglio di plastica fino a renderlo flessibile

- Mettere il foglio sotto vuoto sopra lo stampo

- Raffreddare il foglio di plastica che si forma intorno allo stampo: possono essere necessari ventilatori e nebulizzatori.

- Rilasciare la plastica dal telaio

- Tagliare il materiale in eccesso

- Facoltativo: la post-lavorazione può includere la levigatura, la verniciatura, ecc.

Che cos'è la plastica?

La plastica deriva da numerosi materiali sintetici ricavati da combustibili fossili o da materiali rinnovabili come il cotone o il mais. La cellulosa delle piante permette al mais e al cotone di essere trasformati in plastica. Questi materiali sono leggeri, resistenti e poco costosi da produrre.

La fisica definisce la plasticità come la proprietà di un corpo che non si oppone a una forza deformante, e il corpo si deforma in modo permanente. La parola "plastica" deriva dal termine "plasticità".

I tipi fondamentali di materiali plastici si basano su strutture chimiche, tra cui acrilici, plastiche alogenate, poliesteri, poliuretani e siliconi. Nella produzione, le materie plastiche sono classificate in base allo scopo di progettazione del prodotto; questo include plastiche biodegradabili, polimeri conduttivi, elastomeri, plastiche ingegnerizzate, termoplastici e termoindurenti.

In tutte le diverse classificazioni delle materie plastiche, le famiglie di polimeri sono classificate in base alla reversibilità del materiale dopo il processo di deformazione. Queste due famiglie di polimeri sono:

- Termoplastici - La composizione chimica di queste plastiche non cambia quando vengono riscaldate. Queste materie plastiche diventano nuovamente malleabili quando vengono riscaldate. Alcuni materiali popolari sono l'acrilico, il nylon, il polipropilene, il polietilene, il polistirene e il cloruro di polivinile (PVC).

- Polimeri termoindurenti - detti anche "termoindurenti" - questi polimeri possono essere fusi una sola volta. Questi polimeri non si ammorbidiscono più quando vengono riscaldati. I materiali standard sono il poliestere, l'estere di vinile e le poliimmidi.

L'uso della plastica è diffuso in molti dei nostri imballaggi e prodotti. Negli ultimi 70 anni sono stati utilizzati oltre 10 miliardi di tonnellate di plastica e il suo utilizzo sta aumentando in modo esponenziale.

Applicazione della plastica formata sottovuoto

Le materie plastiche formate sottovuoto sono utilizzate nella maggior parte dei prodotti che acquistiamo e utilizziamo quotidianamente. Alcune di queste applicazioni includono:

- Automotive e trasporti: paraurti, tappetini, parti di carrozzeria, console, condotti d'aria, rivestimenti per letti, rimorchi, piastre di scorrimento, ...

- Beni di consumo: giocattoli, decorazioni per la casa, rivestimenti per frigoriferi, Tupperware®, rivestimenti per aspirapolvere, rivestimenti e parti di elettrodomestici, ...

- Elettronica: supporti, involucri, coperture per stampanti, monitor, ...

- Imballaggio alimentare - Conservazione degli alimenti, gusci di vongole, cassette per uova, vassoi divisori, ...

- Industriale - Casse, contenitori, vassoi, ...

- Medicale - Componenti per risonanza magnetica e raggi X, carrelli medici, cuscinetti riscaldanti, kit chirurgici, protezioni per le dita, blister, ...

- Imballaggio - Contenitori per spazzolini da denti, cosmetici, rasoi, elettronica, ...

- Altre applicazioni: espositori per fiere, decorazioni personalizzate, ...

Di seguito sono riportati alcuni dei numerosi materiali termoplastici utilizzati nella formatura sottovuoto:

- Acrilico (PMMA)

- Acrilonitrile butadiene stirene (ABS)

- Policarbonato (PC)

- Polietilene (PE)

- Polietilene tereftalato glicole (PETG)

- Polipropilene (PP)

- Polistirene (PS)

- Cloruro di polivinile (PVC)

Vantaggi della formatura sottovuoto della plastica

La formatura sottovuoto delle materie plastiche è un processo produttivo conveniente, facile da prototipare e produrre. L'utensileria è molto meno costosa e i tempi di realizzazione dei prodotti sono più rapidi perché l'utensileria è più facile da produrre. Il tempo di produzione è meno della metà di quello dello stampaggio a iniezione. Il prodotto è robusto e resistente e il processo è scalabile.

La formatura sottovuoto consente la flessibilità di testare nuovi progetti e prototipi senza perdite significative in termini di produttività e utilizzo. Grazie alla sua economicità, è il processo preferito per le piccole e medie produzioni. Le opzioni di colore sono numerose e la personalizzazione del prodotto non è complicata. La formatura sottovuoto consente di realizzare prodotti di grado alimentare e sterili. Sono disponibili materiali ingegnerizzati per varie applicazioni.

Tutti questi vantaggi si traducono in un time to market più rapido con un prodotto relativamente economico e durevole.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi