Riduzione dei costi di stampa 3D

Scoprite come ridurre i costi della stampa 3D

Introduzione: Riduzione dei costi di stampa 3D

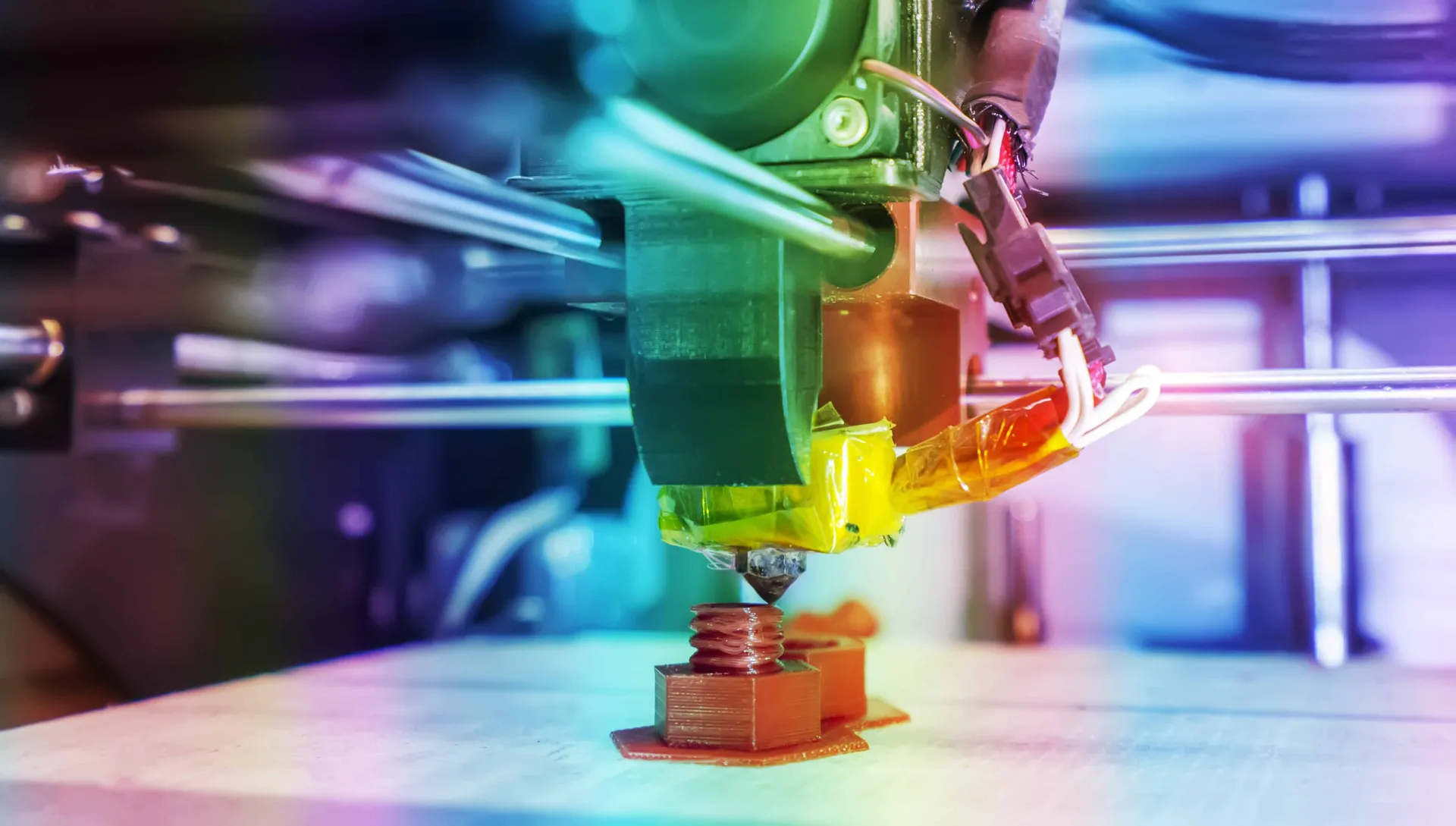

L'ascesa della produzione additiva nella stampa 3D ha introdotto un livello impareggiabile di prototipazione rapida, produzione e test di materiali/progettazione fino all'ingombro di una piccola scrivania. Esistono numerosi metodi e tecnologie nel settore della stampa 3D e, nel complesso, si tratta di un mercato da 13,7 miliardi di dollari nel 2020, che si prevede crescerà a un tasso CAGR del 29,48% fino a raggiungere un valore di 63,46 miliardi di dollari nel 2026. Nell'ambito della stampa 3D esistono diversi metodi e tecnologie, tutti accomunati dalla capacità di produrre parti strato per strato in poche ore. La modellazione a deposizione fusa (FDM) è la tecnologia più popolare e di più facile accesso, in cui un ugello deposita e costruisce i progetti dal basso verso l'alto - il 67% delle aziende con accesso alla stampa 3D utilizza la FDM. La stereolitografia (SLA) e l'elaborazione digitale della luce (DLP) sono tecnologie più precise, che utilizzano un diodo laser UV per polimerizzare la resina o, nel caso della DLP, per visualizzare immagini di sezioni trasversali. La tecnologia più ricercata e in rapida crescita è la sinterizzazione laser selettiva (SLS), che fonde la potenza del nylon in progetti completi.

In che modo la stampa 3D può aiutarvi a risparmiare?

Il vantaggio principale della stampa 3D per la produzione indipendente e a basso costo è la facilità di accesso, la semplificazione del flusso di lavoro e la riduzione dei costi rispetto ai metodi di produzione più tradizionali. L'ingombro richiesto per l'installazione e il funzionamento delle apparecchiature di stampa 3D consente di risparmiare una quantità enorme di denaro, permettendo a nuovi talenti di entrare nello spazio produttivo senza macchinari e officine inflessibili. La configurazione della stampa 3D richiede una calibrazione minima e una manutenzione minima per tutto il suo ciclo di vita. Una sola stampante può stampare un'ampia gamma di file caricati, richiedendo in genere solo la rimozione dei pezzi e una leggera pulizia tra una stampa e l'altra. Un software CAD 3D come SOLIDWORKS di Dassault rende il processo ancora più semplice, consentendo l'integrazione end-to-end di progettazione, analisi degli elementi, valutazione e stampa di un prodotto completo dallo stesso programma, nel giro di poche ore. La flessibilità della stampa interna di parti e progetti per il collaudo e la produzione consente di risparmiare tempo e risorse inestimabili rispetto all'outsourcing di metodi di produzione più tradizionali.

La dimensione della parte, il ridimensionamento

Il criterio principale per incidere sui costi della stampa 3D è la riduzione dell'uso di filamenti o materiali. La produzione additiva attraverso la stampa 3D non comporta un uso intensivo di energia rispetto ad altri metodi, in particolare le stampanti FDM che non richiedono l'indurimento post-processo. La maggior parte delle stampanti lavora con una varietà di materiali, più comunemente polimeri plastici, composti di nylon, ceramica e persino leghe metalliche, tra cui acciaio, alluminio e rame. La maggior parte delle stampanti in plastica e resina richiede l'uso di supporti per favorire l'incollaggio e la stabilità strutturale durante il processo di stampa, e fino a un terzo del materiale totale potrebbe essere sprecato in materiale di supporto per la stampa.

Modificando l'orientamento delle parti, in modo che la superficie più piatta/più grande di un progetto si trovi sul piano di riscaldamento o sulla piastra di superficie, si aumenta la resistenza della stampa e si riduce il numero di supporti necessari. Anche il monitoraggio di una stampa per assicurarsi che non fallisca a metà strada a causa di un difetto di incollaggio in un punto di supporto è fondamentale: le stampe fallite comportano la perdita di materiale. Inoltre, alcuni supporti utilizzano meno materiali di altri, come i supporti "ad albero". I progetti più semplici e alcuni organici richiedono un supporto minimo o nullo; la consultazione di altri progettisti attraverso la rete Dassault su 3DEXPERIENCE può aiutare nell'analisi del supporto strutturale.

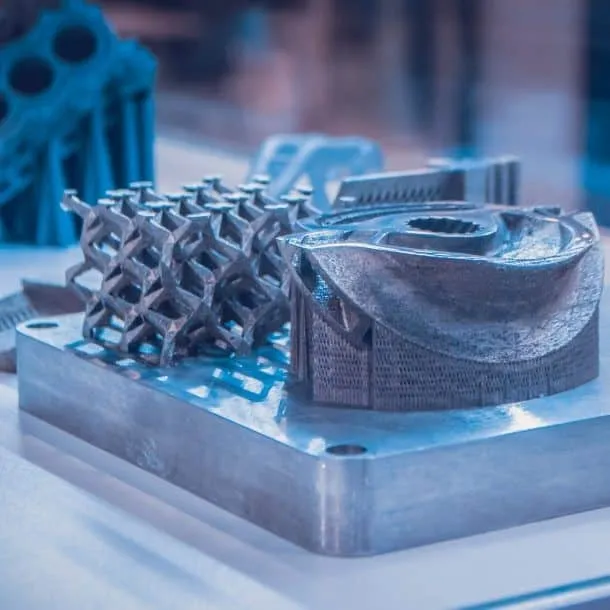

Nel caso della maggior parte delle stampanti 3D in metallo e nylon che si basano sulla sinterizzazione laser, come la stampa SLS, il materiale viene prodotto in polvere, anziché in filamento o resina. Questo non richiede supporti come le stampanti FDM, SLA e DLP, tuttavia il processo di pulizia richiede la spazzolatura e la rimozione dei prodotti materiali come se si stesse scavando un manufatto. Si tratta di un post-processo più intensivo che richiede anche la polimerizzazione, ma la polvere di materiale inutilizzata può essere riutilizzata nella stampa successiva, a seconda del tasso di riciclaggio. Per questo motivo, la stampa SLS consente di produrre più parti di alta qualità in un'unica sessione di stampa senza supporti, cambio di filamento e monitoraggio costante.

Incavo del modello 3D per ridurre i costi di stampa 3D

Alcune stampanti sono in grado di stampare prodotti fino al micrometro; anche se non è una necessità, è possibile ridurre in scala progetti completi per testare gli effetti dei parametri generali di progettazione in base alle dimensioni dell'ugello o del modello di stampa. L'aerodinamica delle carrozzerie aerospaziali e automobilistiche, la resistenza alla trazione degli arti e altri fattori possono essere testati in scala ridotta piuttosto rapidamente rispetto alla produzione personalizzata e alla modellazione in argilla. La stampa 3D può anche consentire la produzione su scala reale nelle stampanti FDM più comuni, come le loro controparti SLS più costose, e alcune stampanti FDM possono essere orientate in modo da eseguire le stampe su un letto di stampa a nastro trasportatore per bilanciare la qualità della stampa di un singolo pezzo e la produzione in lotti.

Supporto, ottimizzando la necessità di supporto

In precedenza è stata menzionata la necessità di ottimizzare i supporti come fattore di riduzione degli scarti di materiale. L'area superficiale del prodotto stesso è nota come guscio e può avere diversi strati di spessore, al cui interno si trova l'in-fill. Se l'in-fill è impostato al 100%, l'intero oggetto deve essere riempito di materiale. Ciò richiede una straordinaria quantità di tempo e di materiale senza necessariamente creare un prodotto più resistente, poiché il laser o l'ugello devono applicare il materiale in ogni area di una sezione trasversale per ogni strato. È possibile selezionare schemi di riempimento più efficaci: alcuni schemi di tratteggio e geometria sono in grado non solo di aumentare la resistenza di un materiale, ma anche di ridurre notevolmente la quantità di riempimento. La quantità di in-fill viene ridotta per la prototipazione rapida di idee generali o per l'adattamento e aumentata per i pezzi e i prodotti di produzione.

La maggior parte della riduzione dei costi di stampa 3D si ottiene nelle fasi CAD, dove è possibile evitare vari punti di rottura e sprechi di materiale nella progettazione e nell'analisi. È saggio non solo prepararsi correttamente, ma anche consultare altri per ottenere assistenza nel processo.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi