Linee guida per la finitura e la progettazione della fresatura CNC

State pianificando il vostro prossimo progetto di produzione di pezzi? Assicuratevi di conoscere le linee guida per la finitura e la progettazione della fresatura CNC da prendere in considerazione.

Introduzione alla finitura della fresatura CNC e linee guida per la progettazione

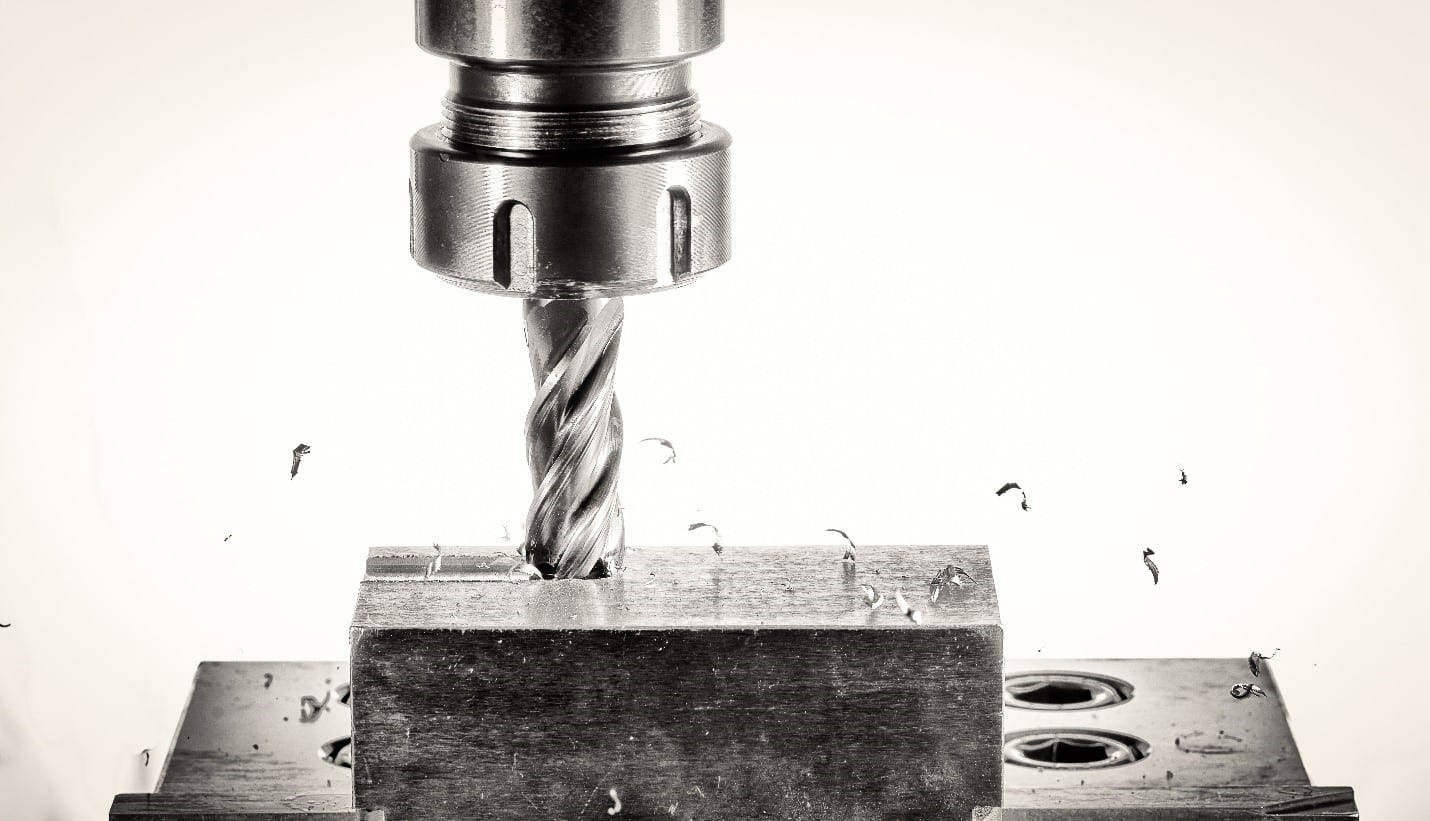

La fresatura CNC è un processo di lavorazione che rimuove il materiale dallo stock grezzo per realizzare il progetto finale previsto. La fresatura CNC utilizza frese rotonde che asportano il materiale lateralmente. Nella fresatura CNC a 3 assi, il pezzo da lavorare viene fissato in posizione mentre l'utensile ruota e si muove su e giù durante la rimozione del materiale. Inoltre, il basamento della fresatrice CNC a 3 assi si sposta in avanti e indietro e da un lato all'altro.

Poiché la fresatura CNC è una forma di produzione sottrattiva, i segni degli utensili saranno visibili sul pezzo una volta uscito dalla macchina. La buona notizia è che si possono utilizzare diversi metodi di finitura per aumentare la levigatezza, la resistenza all'usura e alla corrosione e l'estetica dei pezzi fresati a CNC.

In questo articolo esaminiamo più da vicino alcune linee guida fondamentali per la progettazione della fresatura CNC, nonché le opzioni di finitura più comuni per la fresatura CNC di cui dovete essere a conoscenza quando iniziate a pianificare il vostro prossimo progetto di produzione di pezzi.

Linee guida per la progettazione della fresatura CNC

Assicuratevi che le caratteristiche siano compatibili con gli strumenti di fresatura CNC più comuni

Quando si inizia a considerare la progettazione del pezzo, è utile sapere quali sono gli strumenti più comunemente utilizzati nella fresatura CNC. L'ideale è progettare caratteristiche e geometrie del pezzo che siano compatibili con gli utensili di fresatura standard. In questo modo è possibile ridurre i tempi e i costi complessivi. Dopo tutto, il produttore non dovrà spendere soldi e tempo per realizzare o procurarsi utensili di fresatura personalizzati.

Evitare gli angoli interni taglienti

La fresatura CNC utilizza utensili rotondi. Di conseguenza, gli angoli interni taglienti devono essere esclusi dai progetti dei pezzi. Inoltre, gli angoli raggiati devono essere più grandi dell'utensile da taglio. Infatti, il raggio dell'angolo sarà pari alla metà del diametro dell'utensile da taglio. Inoltre, è essenziale tenere presente che i filetti vengono utilizzati quando una superficie inclinata o disegnata si unisce a uno spigolo vivo o a una parete verticale.

Cercare di evitare le fessure strette e profonde nel progetto

Quando progettate il vostro pezzo, ricordate che la profondità finale del taglio di una fresa non deve essere superiore a 5 volte il diametro per l'acciaio, 10 volte il diametro per l'alluminio e 15 volte il diametro per la plastica. Questo perché gli utensili lunghi possono vibrare e diventare instabili durante la lavorazione, creando finiture superficiali con molti segni di utensili. In alternativa, si può provare ad aumentare il diametro dell'utensile da taglio (il che può comportare un aumento della larghezza dell'elemento) o a diminuire la profondità dell'elemento o della scanalatura. Inoltre, se il produttore può accedere all'elemento da due direzioni, può ridurre la lunghezza dell'utensile. Tuttavia, questa operazione comporta un'impostazione aggiuntiva, che aumenta i tempi e i costi del progetto.

Utilizzare i raggi interni più ampi possibile

Uno dei modi migliori per ridurre il costo del progetto e accelerare i tempi di consegna è quello di progettare il pezzo in modo che sia compatibile con i raggi interni più grandi possibili. Il motivo è che più la fresa è grande, più materiale può essere rimosso in un'unica operazione, con conseguente riduzione degli utensili e dei tempi di consegna. Come regola generale, cercate di assicurarvi che i raggi siano di almeno 0,8 mm, ove possibile, nella progettazione del pezzo. Inoltre, progettate i filetti del pezzo in modo che siano un po' più grandi del raggio della fresa. In questo modo si crea un percorso più fluido per la fresa, con una migliore finitura superficiale del pezzo.

Assicurarsi che lo spessore della parete sia adeguato

Assicurarsi che lo spessore della parete sia superiore a 0,50 mm per le materie plastiche e a 0,25 mm per i metalli. Il motivo è che le pareti troppo sottili sono difficili da lavorare perché presentano problemi di mantenimento delle tolleranze e della rigidità. Inoltre, se il produttore rimuove troppo materiale, le pareti del pezzo potrebbero diventare troppo sottili, con conseguenti deformazioni e/o tolleranze compromesse.

Opzioni di finitura della fresatura CNC

La semplicità delle finiture "As Machined" (come lavorate)

Utilizzando la fresatura CNC per molti pezzi e progettisti di prototipi, una finitura "come lavorata" è più che sufficiente per le loro esigenze. Con una finitura "as-machined", l'utensile da taglio può eseguire un'ulteriore passata di finitura per ridurre la rugosità, oppure il pezzo può essere accettato così com'è senza una passata di finitura e con i segni dell'utensile in evidenza. La rugosità standard della superficie lavorata è generalmente di 3,2 μm. Se si esegue una passata di finitura, la rugosità superficiale può scendere a 1,6, 0,8 o addirittura 0,4 μm. Le passate di finitura nella fresatura CNC aumentano ovviamente il costo di produzione a causa dei passaggi aggiuntivi.

Oltre a eseguire una passata di finitura con l'utensile di fresatura CNC, i pezzi lavorati possono essere ulteriormente lucidati e levigati, se lo si desidera, ma in questo modo si rimuove un po' di materiale superficiale, che potrebbe influire sulle tolleranze finali del pezzo. Tuttavia, le finiture lavorate forniscono generalmente le tolleranze più strette di qualsiasi altro processo di finitura per la fresatura CNC.

La granigliatura fornisce una finitura ancora più liscia

Alcuni progettisti di pezzi desiderano una finitura superficiale più raffinata per i loro pezzi, al di là di una finitura come lavorata. La granigliatura è un'opzione per questi progettisti perché fornisce una finitura liscia, satinata o opaca, e rimuove anche i segni degli utensili.

Nel processo di granigliatura, piccole sfere di vetro vengono spinte contro la superficie del pezzo ad alta pressione. La forza di contatto delle microsfere rimuove il materiale superficiale, ottenendo una finitura più liscia. È essenziale tenere presente che se il pezzo presenta caratteristiche con tolleranze critiche, come i fori, è possibile mascherarli durante la sabbiatura per evitare che le dimensioni vengano alterate.

La verniciatura a polvere fornisce una protezione extra

La verniciatura a polvere è un'altra opzione di finitura per i pezzi fresati CNC. Durante questo processo di finitura, un sottile strato di polimero viene applicato al pezzo per proteggerne la superficie. Questo strato di polimero è durevole e resistente alla corrosione e aiuta a proteggere il pezzo dall'usura. Uno dei vantaggi della verniciatura a polvere è che può essere applicata a qualsiasi materiale metallico. Inoltre, la sabbiatura può essere utilizzata in combinazione con la verniciatura a polvere per ottenere finiture superficiali lisce.

Il metodo utilizzato nel processo di verniciatura a polvere è simile alla verniciatura a spruzzo, con la differenza che viene spruzzata polvere secca invece di vernice liquida. Per iniziare il processo di verniciatura a polvere, il pezzo viene spesso primerizzato per migliorare la resistenza alla corrosione. Una volta primerizzato, uno spruzzatore elettrostatico riveste il pezzo con polvere secca. Infine, il pezzo viene polimerizzato in un forno ad alta temperatura. Come per l'anodizzazione di tipo II, la verniciatura a polvere può essere necessaria per ottenere una varietà di colori a fini estetici.

Anodizzazione di tipo II e III per protezione ed estetica

Un'altra opzione di finitura per i pezzi di fresatura CNC è l'anodizzazione. L'anodizzazione crea un sottile strato superficiale di ceramica che protegge dall'usura e dalla corrosione. Il rivestimento risultante è molto resistente, non conduce elettricità e può assumere la forma di molti colori diversi per scopi estetici. Progettisti e ingegneri devono sapere che l'anodizzazione può essere eseguita solo su leghe di alluminio e titanio.

Nel processo di anodizzazione, il pezzo viene immerso in una soluzione di acido solforico e una carica elettrica scorre tra il componente e il catodo. La reazione elettrochimica che ne deriva converte la superficie del pezzo in titanio o ossido di alluminio indurito. La mascheratura può essere eseguita in anticipo per coprire le aree sensibili alle tolleranze o elettricamente conduttive del pezzo, in modo che la precisione dimensionale non sia compromessa e che tali aree possano ancora condurre l'elettricità dopo l'anodizzazione.

L'anodizzazione assume due forme: Tipo II o Tipo III. Ecco una panoramica di ciascun tipo:

- L'anodizzazione di tipo II, comunemente chiamata "decorativa", può produrre rivestimenti con uno spessore fino a 25 μm. Questa forma di anodizzazione produce pezzi con una superficie liscia di vari colori, garantendo comunque una buona resistenza alla corrosione.

- L'anodizzazione di tipo III, comunemente chiamata "a strato duro", può produrre rivestimenti con uno spessore fino a 125 μm. Questa forma di anodizzazione offre un'eccellente resistenza all'usura e alla corrosione. La durata superiore rende questi rivestimenti ideali per le applicazioni funzionali.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi