Estrusione di materiale

Scoprite come funziona l'estrusione di materiale, un processo di stampa 3D noto anche come FDM.

Introduzione all'estrusione di materiale - FDM

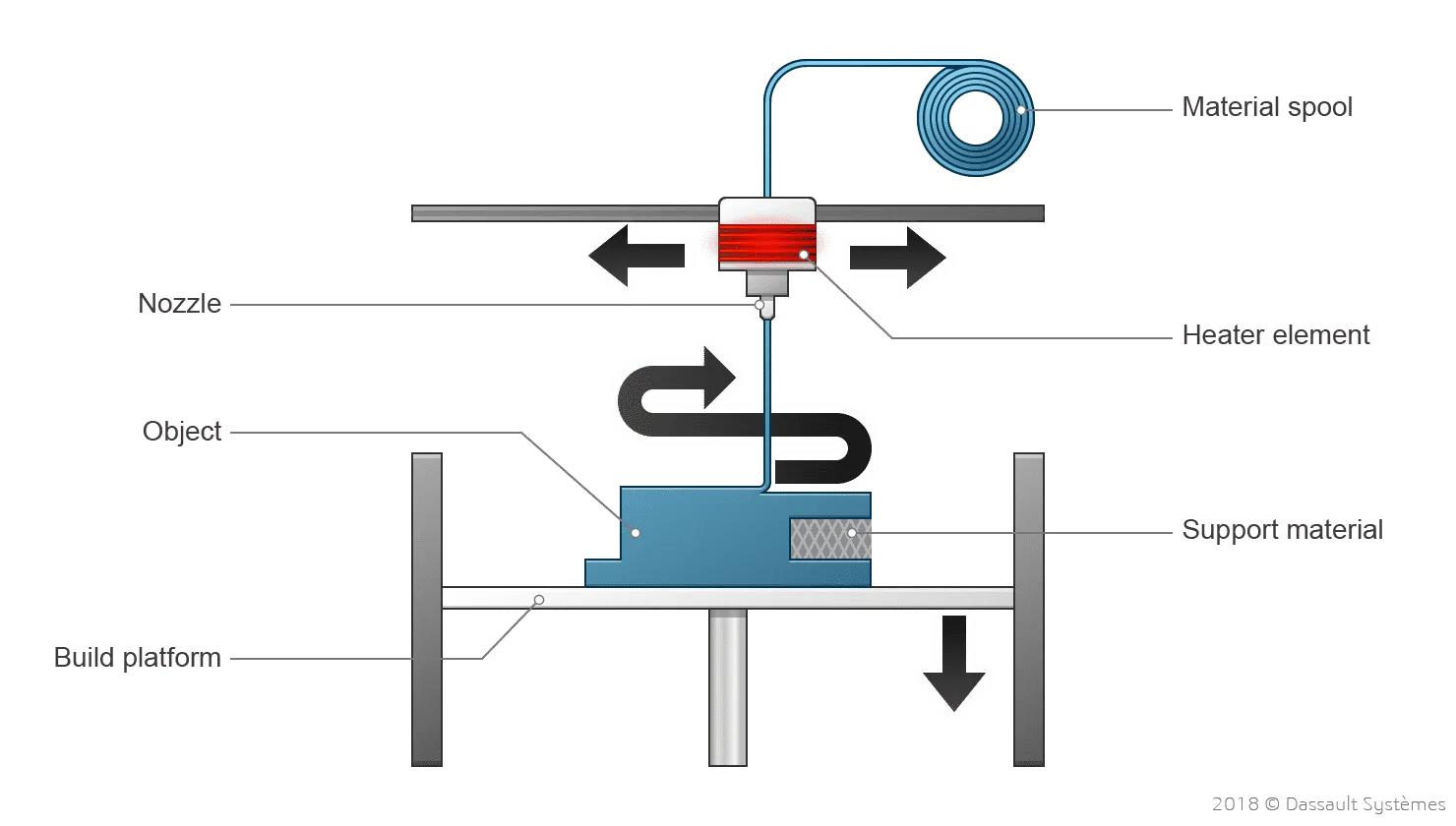

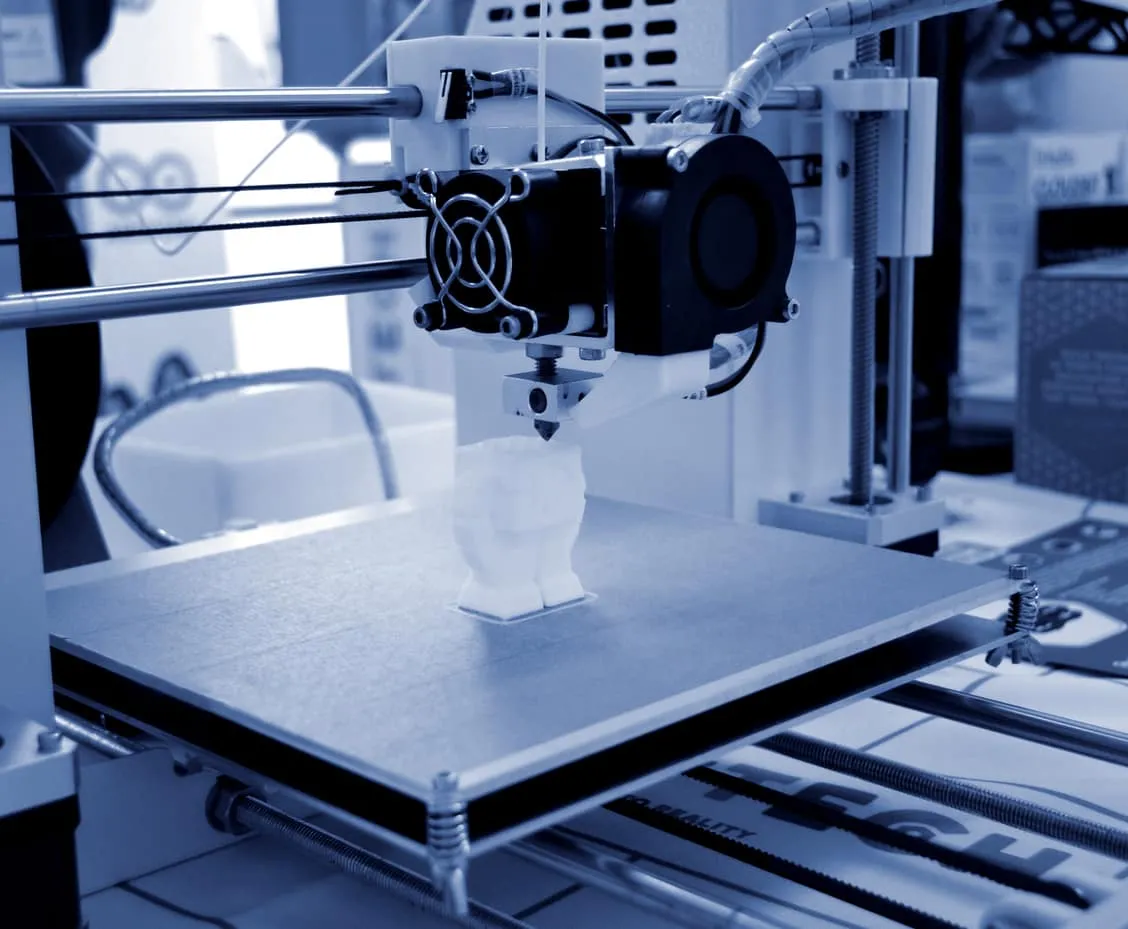

La tecnologia di stampa 3D a estrusione di materiale utilizza un filamento continuo di materiale termoplastico come materiale di base. Il filamento viene alimentato da una bobina attraverso una testa di estrusione riscaldata in movimento, abbreviata in estrusore. Il materiale fuso viene spinto fuori dall'ugello dell'estrusore e depositato prima su una piattaforma di stampa 3D, riscaldata per una maggiore adesione. Una volta completato il primo strato, la fase successiva consiste nell'allontanarsi dall'estrusore e dalla piattaforma, per poi depositare direttamente il secondo strato sul pezzo in crescita. La testa dell'estrusore si muove grazie al controllo del computer. Sono necessari almeno tre assi per il movimento dell'estrusore in architetture cartesiane, ma i sistemi polari e delta stanno diventando sempre più popolari. Uno strato viene depositato sopra quello precedente fino al completamento della fabbricazione dell'oggetto.

L'estrusione di materiale è nota come Fused Filament Fabrication (FFF) ed è uno dei processi più popolari per la stampa 3D a livello hobbistico. Stratasys ha iniziato a commercializzare nel 1990 il termine proprietario Fused Deposition Modeling (FDM), creato da S. Scott Crump alla fine degli anni Ottanta. Con la scadenza del brevetto di questa tecnologia, oggi esiste una grande comunità di sviluppo open-source chiamata RepRap, oltre a varianti commerciali e fai-da-te, che utilizzano questo tipo di tecnologia di stampa 3D. Ciò ha portato a una sensibile diminuzione dei prezzi. Tuttavia, la tecnica di estrusione dei materiali presenta limiti di precisione dimensionale ed è molto anisotropa.

Estrusione e materiali

L'estrusione può essere applicata a un'ampia varietà di materiali, i più popolari dei quali sono i termoplastici, come l'acrilonitrile butadiene stirene (ABS), l'acido polilattico (PLA), il polistirene ad alto impatto (HIPS), il poliuretano termoplastico (TPU), le poliammidi alifatiche (PA, note anche come nylon) e, più di recente, le plastiche ad alte prestazioni come il polietere chetone PEEK o il polieterimide PEI. Inoltre, la stampa 3D poteva estrudere materiali in pasta come ceramica, cemento e cioccolato.

La fabbricazione di materiali compositi è diventata disponibile quando è diventato possibile dotare una stampante 3D di più estrusori per accelerare il processo di fabbricazione o aprire capacità multi-materiale. La fabbricazione di materiali compositi (CFF) è una di queste. Questo termine, creato dall'azienda Markforged, utilizza due ugelli di stampa. Un ugello opera secondo il tipico processo di estrusione del materiale; stende un filamento di plastica che forma il guscio esterno e la matrice interna del pezzo. Su ogni strato, il secondo ugello deposita un filamento continuo di fibra composita (in carbonio, fibra di vetro o kevlar). Questi filamenti continui di fibre composite all'interno delle parti stampate in 3D aggiungono all'oggetto costruito una resistenza paragonabile a quella dei componenti in metallo. Oltre all'uso di materiali compositi per i pezzi solidi, la strategia utilizzata per stendere gli strati può influire sulla resistenza dei pezzi. Markforged distingue due metodi: il fiberfill isotropico o il fiberfill concentrico.

I compositi possono essere stampati in 3D con la tecnica dell'estrusione di materiale su macchine dotate di un solo estrusore. L'unica condizione è che il materiale di base (un termoplastico) sia presente in quantità sufficiente a garantire la fusione tra gli strati. Pertanto, una miscela di due materiali all'interno di un singolo filamento ha reso possibile la stampa 3D del legno (particelle di legno incorporate nel PLA), la stampa 3D del metallo (particelle di metallo incorporate nella termoplastica) e persino la stampa 3D del carbonio (fibre di carbonio incorporate nella termoplastica).

Scoprite come funziona l'estrusione di materiali con Bombyx

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi