Stampaggio a iniezione

Scoprite cos'è lo stampaggio a iniezione, come funziona e come si utilizza nell'industria.

Qual è la storia dello stampaggio a iniezione?

Lo stampaggio è il processo di modellazione di una materia prima liquida o flessibile mediante un telaio rigido chiamato stampo. Questo processo, oggi molto diffuso in molti settori industriali, ha preso piede all'apice della Seconda Guerra Mondiale, quando è aumentata la necessità di prodotti di massa.

L'ascesa industriale dello stampaggio: La produzione di massa

Nel 1872, l'inventore americano John Wesley Hyatt e suo fratello Isaiah crearono la prima macchina per lo stampaggio a iniezione. Si trattava di una semplice macchina che utilizzava un pistone per spingere la plastica in uno stampo attraverso un cilindro caldo. Il motore fu impiegato principalmente per la produzione di massa di oggetti come bottoni e pettini.

Il chimico tedesco Arthur Eichengrün sviluppò la pressa per lo stampaggio a iniezione nel 1919. Nel 1939 depositò una domanda di brevetto per lo stampaggio a iniezione di acetato di cellulosa plastificato, molto meno infiammabile delle soluzioni utilizzate all'epoca.

Quando scoppiò la Seconda Guerra Mondiale, aumentò la necessità di beni economici e prodotti in serie. Ad esempio, la guerra in Asia e gli attacchi in mare hanno interrotto la produzione di gomma. I carri armati e altre applicazioni belliche generarono una massiccia domanda di metallo. Le materie plastiche furono utilizzate per colmare queste lacune, fornendo un sostituto economico. James Watson Hendry creò quindi il primo strumento per lo stampaggio a iniezione a vite, che divenne rapidamente popolare grazie alla sua precisione e al suo controllo, e quindi alla migliore qualità della produzione.

Per tutto il dopoguerra, le materie plastiche rimasero popolari. Quando i leader aziendali riconobbero gli enormi vantaggi di costo rispetto ai materiali concorrenti, rivalutarono le catene di fornitura globali. La plastica si radicò saldamente nell'economia e nei processi produttivi della metà del XX secolo.

L'invenzione dello stampaggio a iniezione fino ai giorni nostri

Negli anni '70 Hendry sviluppò il primo sistema di stampaggio a iniezione assistito da gas. Questa tecnica ha reso possibile la produzione di pezzi complessi, che potevano essere raffreddati rapidamente. Ciò ha migliorato notevolmente la flessibilità e la resistenza degli oggetti prodotti, riducendo al contempo i tempi e i costi di produzione. Nel 1979 la produzione di plastica ha superato quella dell'acciaio e nel 1990 lo stampaggio a iniezione ha fatto largo uso di stampi in alluminio. Oggi le macchine a iniezione a vite rappresentano la stragrande maggioranza delle macchine a iniezione. Altri metodi di stampaggio ampiamente utilizzati sono il soffiaggio, lo stampaggio a compressione o lo stampaggio sotto vuoto (termoformatura).

Il mercato dello stampaggio a iniezione ha raggiunto i 300 miliardi di dollari. Questo processo produce più di 5 milioni di tonnellate di parti in plastica all'anno in tutto il mondo. Quasi tutti i settori manifatturieri lo utilizzano: elettronica, automotive, elettrodomestici, ecc. Lo stampaggio a iniezione di materie plastiche rimane un metodo economico ed efficiente per produrre pezzi e prodotti di alta qualità. Recentemente, la richiesta di materiali biodegradabili è aumentata per motivi ambientali.

La tecnologia utilizzata oggi è simile a quella del passato. Tuttavia, i computer hanno facilitato l'intero processo di progettazione e produzione. I risultati sono anche più accurati e le parti in plastica sono ora spesso la scelta preferita per le applicazioni tecnologiche e scientifiche avanzate.

Che cos'è lo stampaggio a iniezione?

Lo stampaggio dà forma a una materia prima, liquida o flessibile, utilizzando un telaio rigido chiamato stampo. Si tratta di un blocco cavo riempito con materiali come plastica, vetro, metallo o ceramica. Questo si indurisce o congela all'interno dello stampo, assumendo l'aspetto finale. Tra i diversi processi, i più comuni sono lo stampaggio a iniezione, a soffio, a compressione e sottovuoto. Mentre la progettazione degli stampi e dei loro prototipi può ostacolare la complessità e il finanziamento, la stampa 3D diventa una soluzione rilevante grazie alla sua velocità di esecuzione e alla sua precisione nella realizzazione.

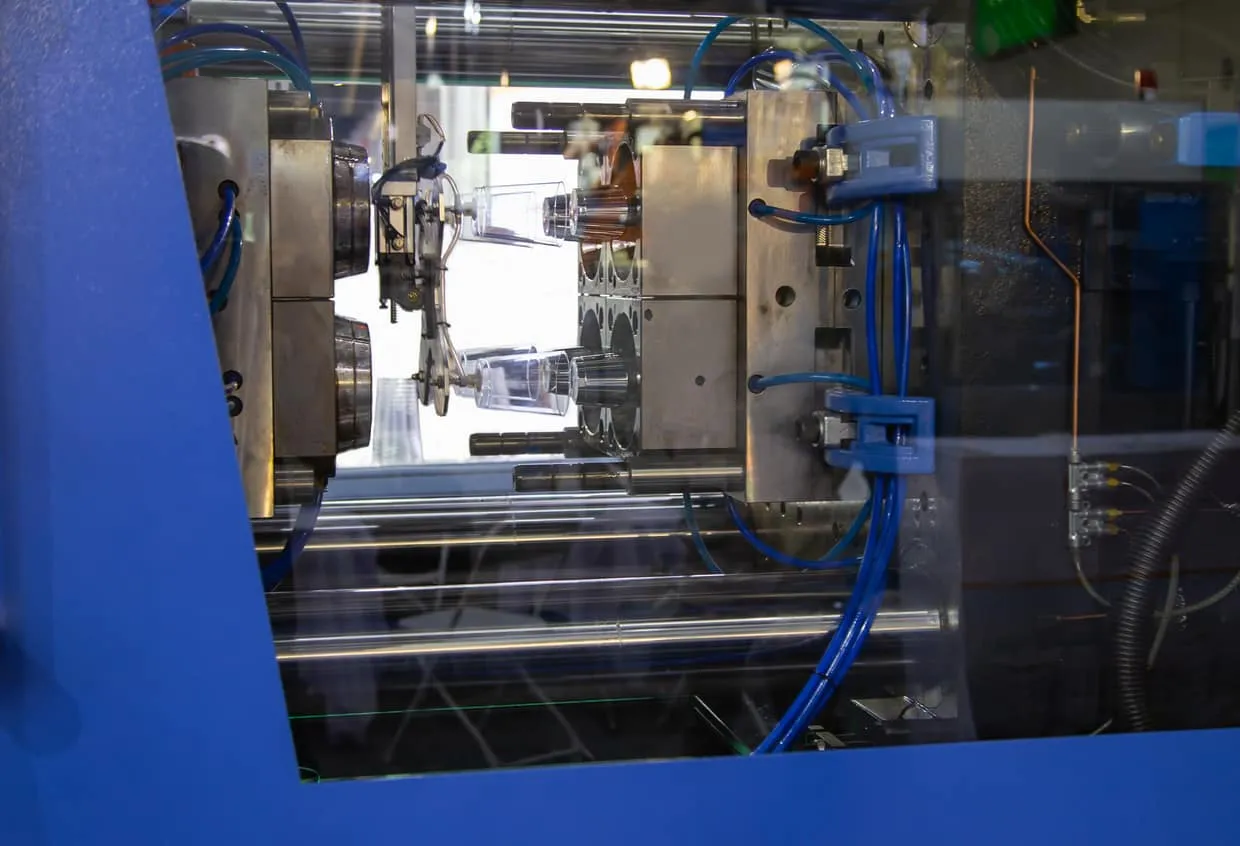

Stampaggio a iniezione

Nello stampaggio a iniezione, il materiale si scioglie e viene poi iniettato sotto pressione in uno stampo. La plastica liquida si raffredda e si solidifica. L'operazione può essere eseguita con molti materiali (metalli, vetro, termoplastici, ecc.). Tuttavia, i più comunemente utilizzati sono

- Il polipropilene (PP) rappresenta circa il 38% della produzione mondiale. Ad esempio, viene utilizzato per i tappi delle bottiglie in quanto adatto al contatto con i prodotti alimentari, l'ABS, che rappresenta il 27% della produzione. Lego lo apprezza per la sua elevata resistenza agli urti. Ogni mattoncino è quindi progettato con tolleranze fino a 10 micrometri,

- polietilene (PE), 15%,

- polistirene (PS), 8%.

Considerando tutte le altre possibili tecnologie di produzione, lo stampaggio a iniezione di questi quattro materiali rappresenta da solo oltre il 40% di tutte le parti in plastica prodotte annualmente nel mondo.

L'industria automobilistica è uno dei settori che partecipano alla sua crescita, poiché quasi tutti i componenti in plastica dell'abitacolo di un'auto sono stampati a iniezione. L'industria sfrutta in particolare

- Il polipropilene (PP) per le parti non critiche,

- il PVC per la sua buona resistenza agli agenti atmosferici

- l'ABS per la sua elevata resistenza agli urti.

Almeno uno di questi materiali può essere incorporato in più della metà delle parti in plastica di un veicolo, compresi i paraurti, i pannelli interni della carrozzeria e i cruscotti.

In un altro settore, gli involucri della maggior parte dei dispositivi elettronici di consumo sono stampati a iniezione. L'ABS e il polistirene (PS) sono i più diffusi grazie alla loro incredibile durata e al buon isolamento elettrico.

Questo processo sta diventando sempre più popolare grazie al suo costo unitario estremamente basso nella produzione di grandi volumi. Ad esempio, questa tecnologia può produrre da 1.000 a 100.000 unità per 1-5 dollari l'una. Offre un'elevata ripetibilità e una buona flessibilità di progettazione.

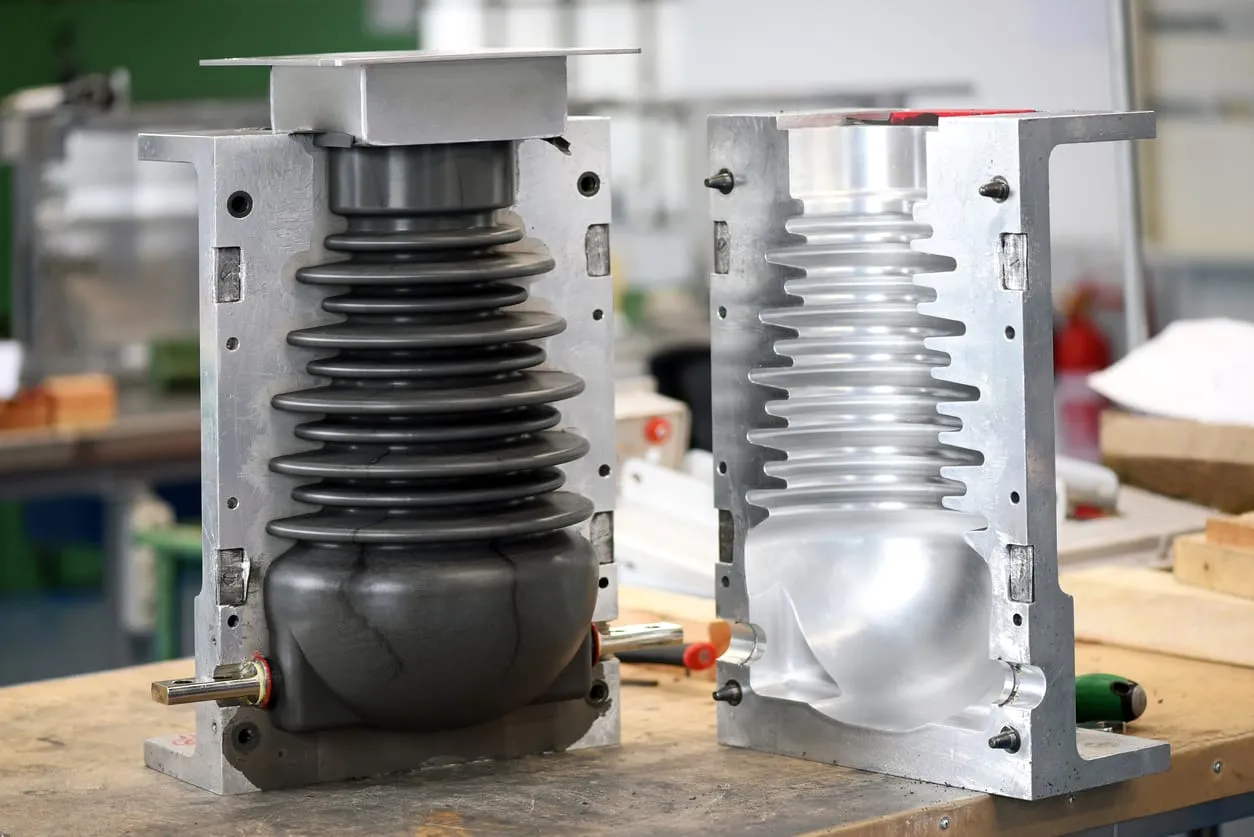

Stampaggio a soffiaggio

Lo stampaggio a soffiaggio è un processo che consente di formare e assemblare parti cave in plastica, vetro o altri materiali.

Esistono tre tipi principali di soffiaggio: estrusione, iniezione e stiramento a iniezione.

Questa tecnica inizia fondendo la plastica e modellandola in un parison. Con questo termine si intende un pezzo di plastica a forma di tubo, con un foro a un'estremità attraverso il quale può passare l'aria compressa.

Il parison viene quindi bloccato in uno stampo prima di soffiare aria al suo interno. La pressione spinge il materiale verso l'esterno per adattarlo allo stampo. Lo stampo si apre una volta che la plastica si è raffreddata e indurita. Infine, il pezzo viene espulso.

Stampaggio a compressione

Lo stampaggio a compressione è una tecnica in cui il materiale, solitamente preriscaldato, viene inserito in una cavità aperta e riscaldata dello stampo. Lo stampo è chiuso da una forza superiore o da un tappo. La pressione viene applicata per costringere il materiale a entrare in contatto con tutte le aree dello stampo fino all'indurimento del materiale.

Questo processo ha il vantaggio di poter stampare pezzi grandi e abbastanza complessi. Inoltre, questo metodo di stampaggio rimane uno dei meno costosi e spreca relativamente poco materiale.

Lo stampaggio a compressione è stato sviluppato principalmente per produrre parti composite, in sostituzione del metallo. Questa tecnica è generalmente utilizzata per progettare pezzi più grandi, piatti o moderatamente curvi. È ampiamente utilizzata nel settore automobilistico per realizzare parti come cofani, parafanghi, ali e oggetti più piccoli e complessi.

Stampaggio sotto vuoto

Lo stampaggio sottovuoto è una versione semplificata della termoformatura, in cui un foglio di plastica viene riscaldato, steso su uno stampo a superficie singola e spinto contro di esso dal vuoto. Questo processo trasforma la plastica in oggetti permanenti come segnali stradali e coperture protettive.

È possibile formare parti relativamente profonde se il foglio viene teso meccanicamente o pneumaticamente prima di essere portato a contatto con la superficie dello stampo e applicato il vuoto.

I materiali adatti allo stampaggio sottovuoto sono generalmente termoplastici. La lastra di polistirene è la più comune e la più facile da usare, con un'elevata resistenza agli urti. Può essere modellato in quasi tutte le forme. È in grado di mantenere sia il calore che la forma quando si applica l'acqua calda. Questo lo rende una scelta preferenziale per il confezionamento di prodotti sensibili al gusto e all'odore. Questa tecnica è adatta anche a materiali trasparenti come l'acrilico, ampiamente utilizzato nell'industria aerospaziale, ad esempio per i finestrini delle cabine passeggeri degli aerei militari ad ala fissa e dei compartimenti degli aerei ad ala rotante.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi